增材制造金属的断裂和疲劳(5)

时间:2022-07-06 13:05 来源:长三角G60激光联盟 作者:admin 点击:次

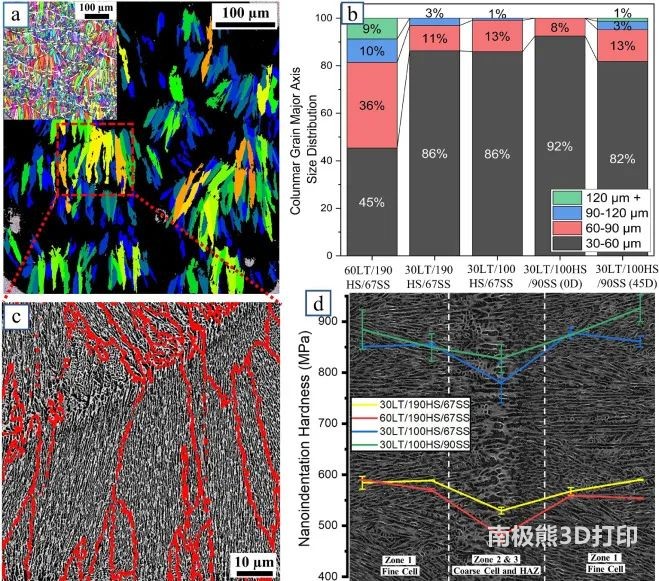

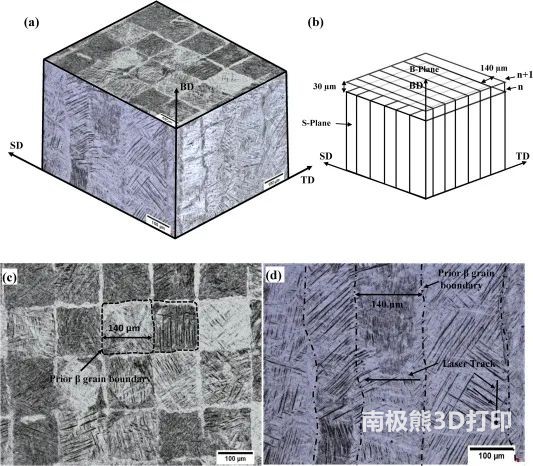

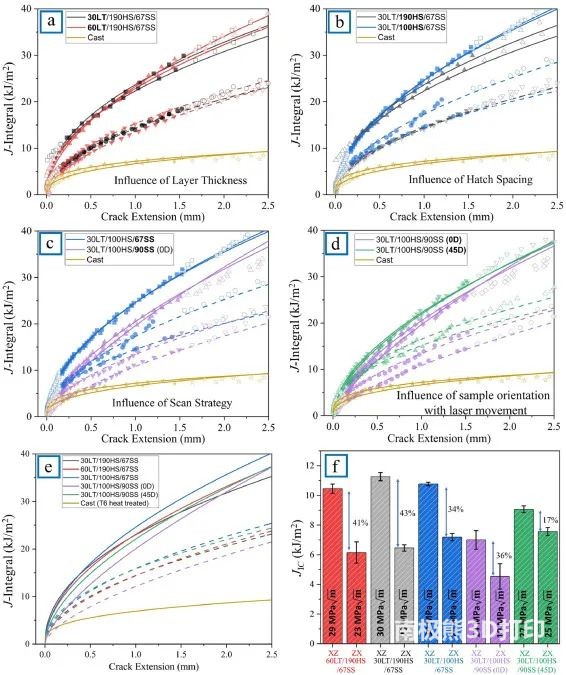

6、断裂韧性 材料的断裂韧性(KIc)定义了材料对开裂的抵抗力,是确保结构完整性和可靠性的基本属性。在AM中,亚稳微观结构、细观结构、孔隙度和高残余应力的组合会对合金的抗断裂能力产生不利影响。因此,AB零件的热处理通常被要求赋予与传统生产的合金相似的断裂韧性。这使他们能够满足规定的标准;例如,Ti6Al4V用于生物医学应用。 广义上,KIc取决于以下因素:裂纹尖端前塑性区(rp)的大小、裂纹尖端钝化以及裂纹模式下的裂纹弯曲度或混合度。例如,较大的塑性区尺寸通常伴随着裂纹尖端钝化,导致大量增韧。类似地,由于剪切型(或模式II/III)断裂促进裂纹偏转(来自模式I),裂纹模式混合性可导致韧性显著增强。虽然塑性区形成和裂纹钝化是内在机制(可能导致强度和韧性之间的冲突;延展性的增加导致KIc的改善,但可能以YS和UTS为代价),但裂纹弯曲度是一种外在机制,可以在不影响强度的情况下增加韧性。在AM合金中观察到了这种非本征增韧机制,其中裂纹弯曲度来自第3.1节中描述的细观结构。这可能导致一些AM合金的KIc和抗裂性(“R曲线行为”)比其常规生产的对应物大幅增加。因此,胞状结构和细观结构都会显著影响AM合金的断裂韧性,需要同时考虑这两种结构。当延展性增加断裂韧性时,独特的细观结构可以通过仔细的参数选择来提高强度和韧性。  微观结构表征。(a) EBSD分析中长径比小于0.3的晶粒;(b)柱状晶粒的尺寸分布(长轴尺寸);(c)细胞和晶粒取向分析;(d)从XZ平面获取的熔池边界附近的纳米压痕硬度变化(图像表示熔池边界和单个区域,用于一般解释压痕位置)。 在确定AM合金的断裂韧性时,除了合金的微观结构外,还需要仔细考虑残余应力的作用以及缺陷的大小和分布。例如,Cain等人报告了LB-PBF Ti6Al4V的KIc中残余应力和各向异性之间的负相关。同样,Seifi等人报告了EB-PBF Ti6Al4V的孔隙度和KIc之间的相关性。由于这些因素,AM合金在KIc中观察到显著的各向异性(在某些情况下是不均匀的)。虽然残余应力和缺陷分布的过程特定属性可能不利于KIc,但细观结构可以显著改善它们。在下文中,我们总结了AM合金的断裂性能和特征,具体到每一系列合金。 6.1. 钛合金 锻造Ti6Al4V的典型KIc范围为30至100 MPa√m、取决于材料微观结构。相比之下,AB LB-PBF Ti6Al4V的KIc可低至16至31 MPa√m、主要是因为存在缺陷和残余应力。在密度达到99.5%以上并进行热处理后,KIc提高了48至67 MPa√m。 热处理后观察到的断裂韧性增强是由于形成了更具延展性的片状α–β微观结构。KIc在具有层状微观结构的α+β钛合金中最高。与轧制Ti6Al4V不同,在轧制Ti6Al4V中,晶体学织构可以诱导各向异性,AM合金中缺乏强烈的晶体学织构表明,柱状PBG结构是观察到的各向异性的原因。细观柱状PBG结构有助于裂纹弯曲,其中PBG边界充当弱化界面。  (a) Ti64样品的3D代表性微观结构 μm层厚和90°扫描旋转。(b)每个连续层之间90°的扫描旋转及其对b和S平面中微观结构的影响的示意图。(c) B面微观结构和(d)S面微观结构。(c)和(d)中的虚线用于“引导眼睛”。 在AB状态下,使用EB-PBF生产的Ti6Al4V通常比其LB-PBF对应物表现出更高的KIc,主要是因为其中存在α+β层状微观结构。热等静压后平均KIc值的降低是由于α板条的双重粗化,这降低了合金的强度[。Seifi等人还对EB-PBF Ti6Al4V中的缺陷进行了表征,并观察到缺陷尺寸与测量韧性之间的相关性;缺陷尺寸的变化归因于材料的异质性,该异质性取决于建筑高度。与Kumar等人的发现类似,由于柱状PBG结构提供了一条容易的断裂路径,因此存在各向异性。 6.2. 钢 与常规生产的316L (KIc在112 ~ 278 MPa√m之间)相比,AM合金的KIc更低。例如LB-PBF 316L的KIc范围为63 ~ 87 MPa√m。这可能是由于缺陷、延性降低和变形诱导塑性(TRIP)的缺失所致。Kumar等人对后者进行了说明,他们观察到,在LB-PBF 304L中,只要试验温度升高50℃(从TRIP被激活的室温升高到TRIP不再被激活的75℃,变形机制以位错滑移和孪晶为主),断裂韧性就会大幅降低(约40%),各向异性随之增强(约16%)。 时效后LB-PBF 18Ni300合金的KIc (70-75 MPa√m)与常规合金相近。Yadollahi等人估计(根据FCG数据)LB-PBF 17-4PH在H900条件下时效后的KIc为约70 MPa√m,据称高于CM PH-17-4钢在H900条件下的KIc 50 MPa√m,这可能是由于AM合金具有较高的延展性。关于AM钢断裂韧性的研究很少。关于AM特定特征(如凝固细胞、局部结晶织构和细观结构)对断裂行为的影响的详细研究还有待进行。 6.3. 镍基高温合金 与钢一样,AM-Ni基高温合金的断裂韧性数据也不多。少数研究结果表明,与拉伸性能一样,AM-Inconel合金的断裂韧性强烈依赖于微观结构和由此经历的热历史。Puppala等人报告,使用CTOD技术估算的LB-DED铬镍铁合金625的断裂韧性接近其焊接对应物,但低于锻造对应物。他们认为,孔隙度显著影响断裂韧性,因为孔隙度的增加导致KIc显著降低,伴随着韧性断裂模式向脆性断裂模式转变。在这里,AB条件下的低KIc归因于γ基体中没有γ′/γ′沉淀,而时效后的高韧性是通过γ′和γ′的沉淀强化实现的。然而,由于粗Laves相和非均匀γ′′/γ′沉淀的存在,直接时效处理并不能改善KIC。因此,需要高ST和AG处理来实现与CM对应物相当的KIc。如前所述,Laves相的溶解和Nb的均匀分布只能通过1050°C以上的溶解来实现,这也会导致等轴晶粒结构和晶粒生长。 6.4. 铝合金 AB状态下LB-PBF铝硅合金的熔池边界处存在连续的枝晶间Si相网络,这为裂纹扩展提供了一条简单的路径,因此促进了广泛的裂纹偏转。因此,由于细观结构引起的裂纹弯曲,这些合金中的细观结构对断裂韧性产生了显著且通常是积极的影响。在LB-PBF AlSi12中,Suryawanshi等人报告,KIc值比铸造合金高2-4倍。Suryawanshi等人将强度的显著提高归因于微观结构的细化和固溶体中相对较高的Si。韧性的提高完全是由于细观结构,细观结构通过熔体池边界处的裂纹偏转增强了裂纹的弯曲度。自然地,细观结构赋予韧性各向异性,构建方向(Z)上的断裂韧性更高,因为裂纹平面法线平行于构建层,裂纹扩展基本上发生在各个层之间。退火降低了这些合金的KIc,尽管以强度为代价提高了延展性。熔池边界结构(包括硅沉淀)的分解被认为是裂纹扩展阻力较低(即KIc较低)的原因。然而,热处理材料的韧性仍然是铸造合金的两倍。 采用90°扫描策略制造的合金试件与采用67°扫描策略(25–31 MPa√m)制造的材料相比。这归因于裂纹弯曲降低了断裂韧性(19–27 MPa√m);与67°材料中的随机熔池排列相比,在采用90°扫描策略构建的试样中观察到较少曲折的裂纹路径,这导致形成两个不同的熔池方向。跨熔池边界的裂纹扩展通过颗粒间和跨颗粒失效发生。沿拉长的晶界更容易发生晶间破坏,裂纹垂直穿过熔池。当裂纹以一定角度穿过熔池边界时,穿晶失效更容易发生。此外,在裂纹偏转比穿过熔池更有利的区域,观察到单个熔池界面处的裂纹偏转。Paul等人认为,这表明跨熔池和沿熔池边界的裂纹扩展阻力存在差异。  关于测试方向的抗裂性曲线行为和断裂韧性。R曲线依赖于(a)层厚度、(b)图案填充间距、(c)扫描策略和(d)90SS样本中的0°和45°方向。(e)直接比较各种测试条件下的R曲线。(实线表示C(T)-XZ样品,裂纹扩展平行于B.D。;虚线表示裂纹垂直于B.D.扩展的C(T)-ZX样品。;实心符号表示用于拟合R曲线的数据。)(f)所有建造条件的JIc值。 了解疲劳裂纹扩展(FCG)特性在安全关键应用中特别重要。这允许在结构完整性和可靠性评估中使用损伤容限设计方法,其中荷载波动是不可避免的。由于AM固有几种不同类型的缺陷,尤其是孔隙和粗糙表面光洁度,这两种缺陷都对结构部件的疲劳行为极为不利,因此了解这些缺陷对于AM金属的寿命预测、零件认证和广泛应用至关重要。 金属的FCG行为分为三种状态:起始或接近阈值状态、稳态生长或Paris状态和快速断裂状态III。状态III导致不稳定、快速的裂纹扩展,对微观结构和应力状态的变化敏感,并与合金的断裂韧性直接相关。值得注意的是,细观结构的存在可能使AM合金的延展性和KIc不相关,如前所述。这意味着结构完整性评估需要深入了解与底层微观和细观结构相关的断裂韧性特性,即需要工艺、取向和热处理特定的断裂韧性特性。相反,残余应力和孔隙度不会对快速断裂状态产生重大不利影响(除非其数量过大,这将使打印零件的应用适用性变得毫无意义)。 状态II导致裂纹的增量循环相关推进,通过裂纹尖端的局部塑性变形可见,并且对微观结构、载荷比(R)和零件几何形状的变化不太敏感。这是因为rp的尺寸是特征微结构长度尺度的几倍。在接近阈值的区域I中,裂纹扩展要么开始,要么减少,并由易受微观结构(rp尺寸和微观结构尺度相似)、R和环境影响的剪切机制控制。 对AM合金的FCG行为进行了广泛的研究。总的来说,AM合金的FCG性能与相应铸造或锻造合金中观察到的FCG性能相当。然而,许多AM合金固有的精细AB微观结构与较低的FCG阈值有关。相反,粗糙度引起的闭合效应与细观结构有关,例如LB-PBF Ti6Al4V中的柱状PBG结构或铝合金中的熔池结构。这意味着,在较低的情况下,外部因素(如裂纹表面微凸体与其他裂纹屏蔽机制之间的相互作用)会降低有效裂纹驱动力,从而改善近阈值FCG行为。通常,当R>0.5时,这些影响不太普遍,并且测量了固有阈值。在近阈值区,底层微观结构的强烈影响意味着,通过热处理和随后的晶粒生长,可以提高阈值,降低各向异性。 有鉴于此,我们首先总结了关于稳态FCG特性(区域II)以及近阈值FCG特性(区域I)的FCG行为的共同特征。然后,我们强调了每种合金系统接近阈值行为的具体特征。断裂韧性(状态III)已在第6章中讨论。 (责任编辑:admin) |