综述:光固化3D打印技术及光敏树脂的开发与应用

时间:2022-05-09 10:46 来源:南极熊 作者:admin 点击:次

| 导读:光固化 3D 打印技术因速度快、精度高、环境友好等优势,已成为一类广泛应用的快速成型工艺。光固化 3D 打印技术(UV-curing 3D

printing)的原理是在数字信号的控制下,利用紫外光对光敏树脂进行选择性固化,固化后树脂逐层堆积,直至形成完整的 3D 器件。光固化 3D

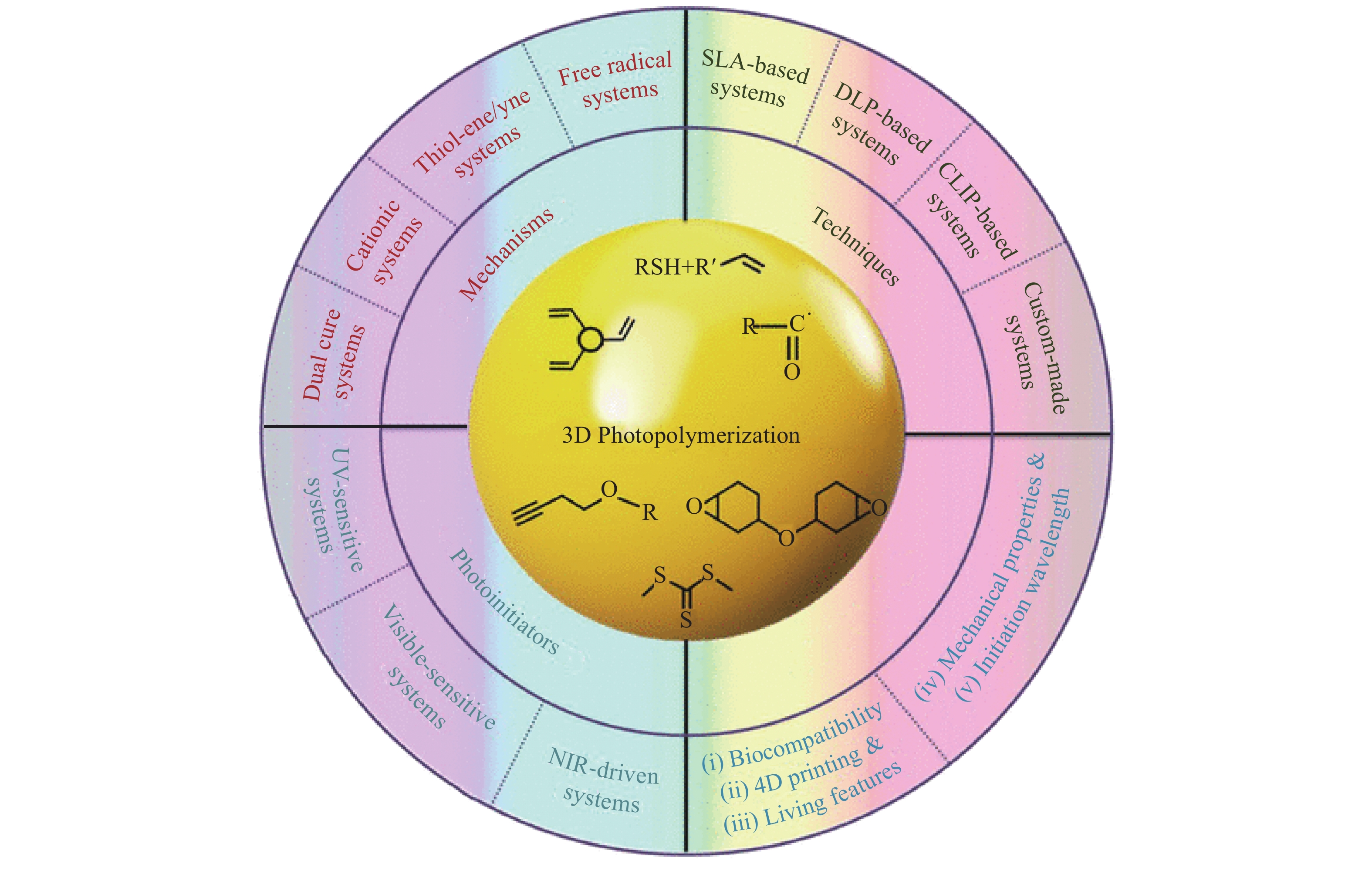

打印技术具有速率快、能耗小、精度高等优势,能制备出传统加工方法无法加工的任意构造器件。 目前,光固化 3D 打印技术既包括已普及应用的立体光刻技术、数值光处理技术和连续液面制造技术等,又包括新开发的体积增材制造技术(VAM)、高速大尺寸 3D 打印技术(HARP)和体积抑制聚合 3D 打印技术(VPIP)等。光敏树脂因其优异的流动性和瞬间光固化特性,已成为 3D 打印高精尖制品的首选材料。为获得高性能的光固化 3D 打印制品,就需要有性能优异的光敏树脂。总体来说,光固化 3D 打印光敏树脂应具有挥发性小、黏度低、固化速率快、收缩率低、固化后有较好的力学性能及热稳定性等特点,在成型过程中以及成型器件还要满足无毒、无刺激性等要求[11, 12]。图 1 示出了光固化 3D 打印技术相关的光固化体系及聚合机制等。

图 1 光固化 3D 打印技术及光聚合体系[12]

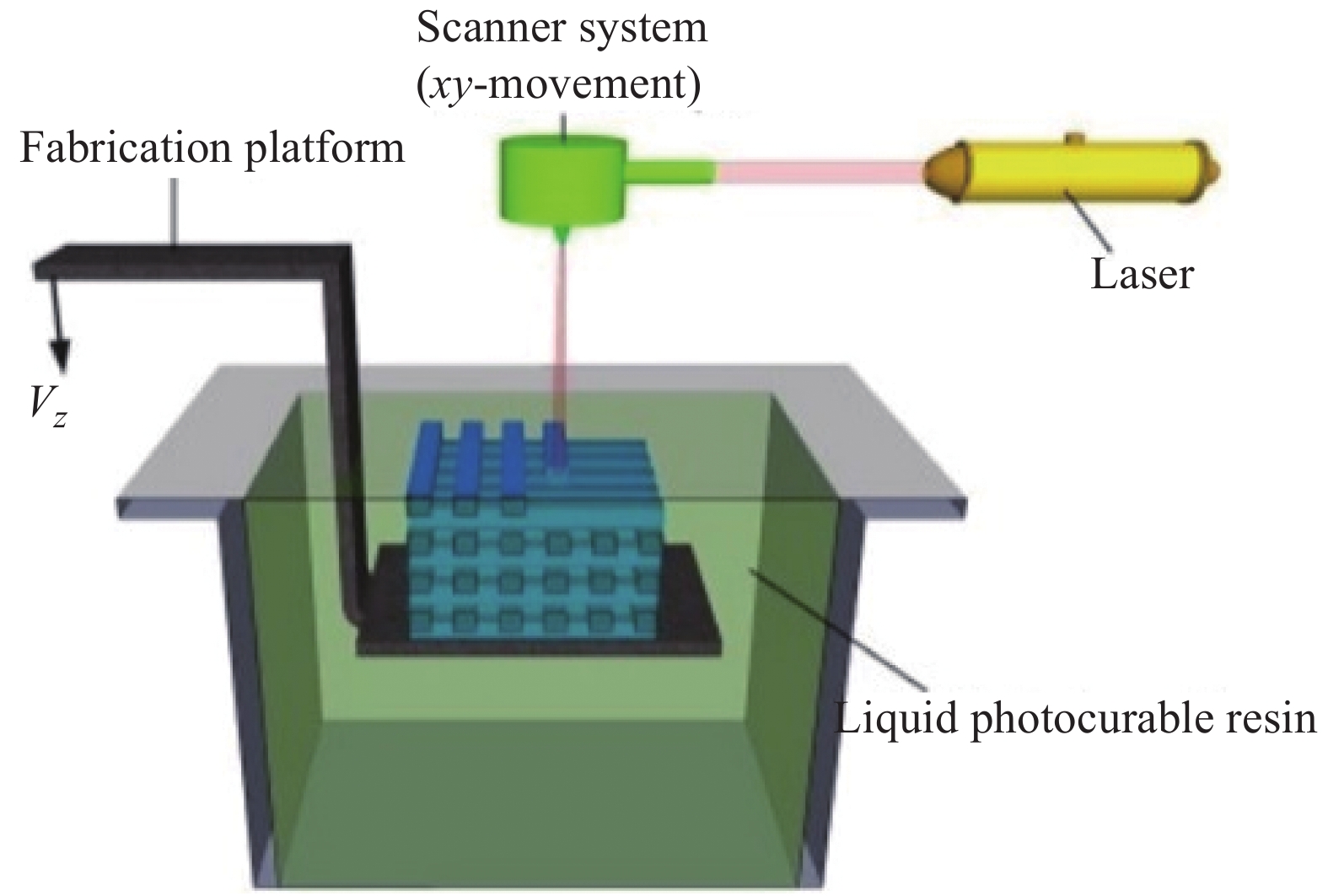

光敏树脂作为光固化 3D 打印的主体材料,对器件的性能与应用有着决定性影响。当前国内关于光固化 3D 打印用光敏树脂的开发与产业化应用,尤其是高性能、多功能树脂的研发与工业应用仍存在不少困难。为此,开发性能优异的光敏树脂已成为当前以及未来的一个重要研究方向。鉴于目前对光固化 3D 打印技术、光敏树脂及其应用等方面的最新研究进展缺少系统论述,为此本文结合本课题组在光固化 3D 打印光敏树脂方面已取得的研究结果,首先论述了几种常见的和新开发的光固化 3D 打印成型原理等;然后重点阐述了光固化 3D 打印用光敏树脂的基本组成及应用领域等;最后对光固化 3D 打印技术与光敏树脂的未来发展进行了分析与展望。 1 已普及的光固化 3D 打印技术 1.1 立体光刻成型技术(SLA) SLA 是 Charles Hull 于 1986 年开发的一种光固化 3D 打印技术,它通过紫外光斑使之点扫描光敏树脂使之成型。图 2 示出了 SLA 的工作原理[13]。固化前,在树脂槽中填入适量液态光敏树脂,可升降移动的载物台位于液面以下,通过计算机控制平台与液面的层厚高度;固化时,激光光斑依照计算机程序预先设定的路线沿液面逐点扫描出一个 2D截面,曝光区域的液体树脂快速固化变成固态;之后固化平台下降单次打印层厚的高度,再进行下一层横截面的扫描固化,如此循环往复,直至层层叠加构成整个 3D 实体[13, 14]。该技术操作较为简单,可制备复杂的器件,但也存在设备较昂贵、生产周期相对较长等不足。目前,桌面级 SLA 3D 打印机可成型 0.025~300 mm 的器件,工业级 SLA 3D 打印机则可成型 300~1500 mm 的器件,因此要想打印更小(纳米级)尺寸的物体,可能需要着眼于打印机系统的设计。经过多年的发展,已开发出多种可用于 SLA 光固化 3D 打印的光敏树脂,打印精度也得到较大提高,可应用于高精度的人体组织工程、工业器件等制造[15]。

图 2 SLA 工作原理示意图[13]

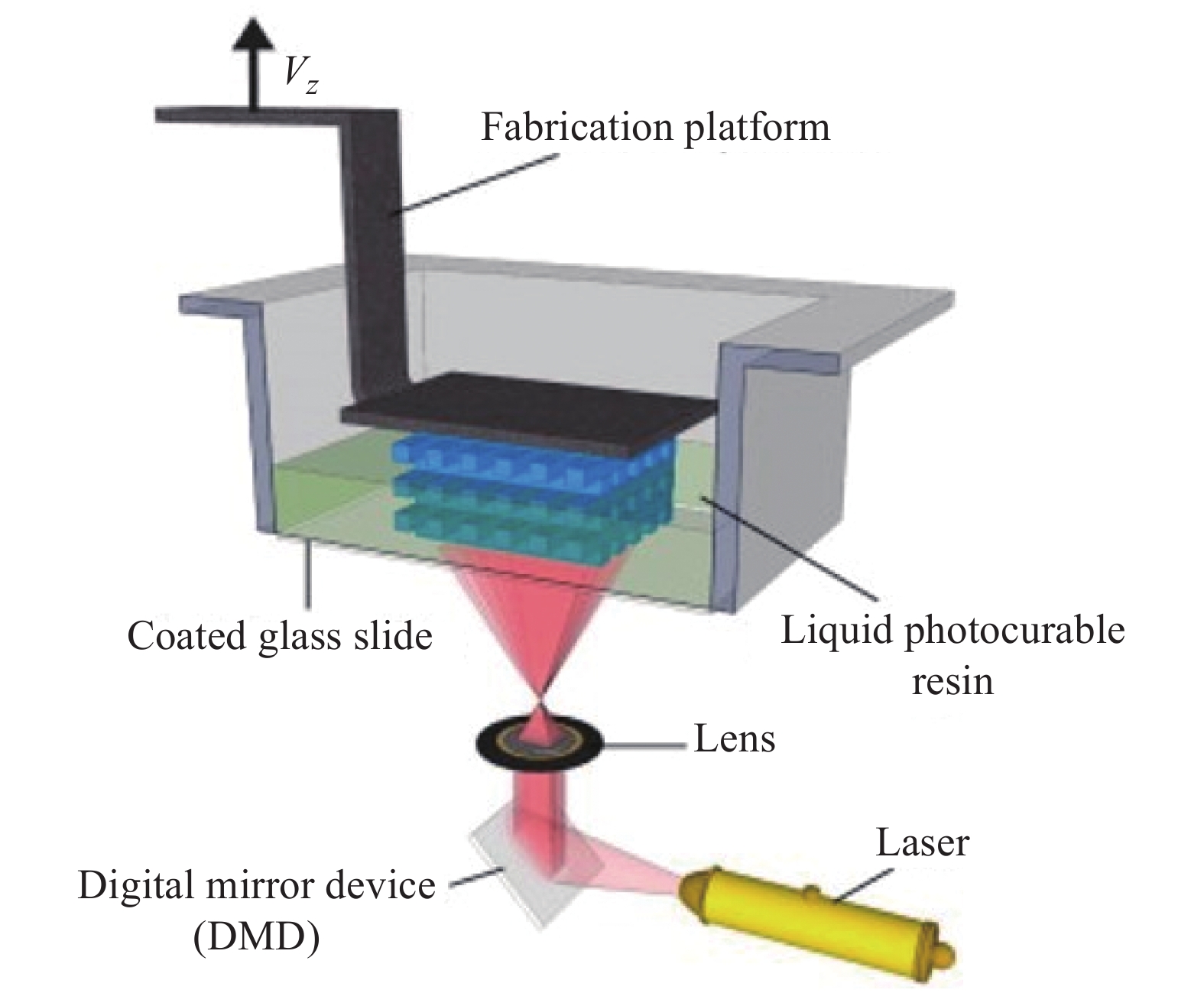

1.2 数字光处理成型技术(DLP)与 SLA 不同的是,DLP 通过面扫描的方式进行快速成型,工作原理如图 3 所示[13]。DLP 是在特定紫外光和图形的控制下,通过树脂槽底部的窗口以面扫描的方式固化一定厚度及形状的薄层树脂,并且在每次树脂固化完成后,固化平台向上移动一个层厚的高度,不断重复扫描与固化步骤,逐层固化成型来打印 3D 器件。DLP 具有打印精度高、制品表面光滑等优势,但受数字光镜(DMD)分辨率的限制,存在大尺寸制品打印难等问题[16],为此要想增大 DLP 技术的打印尺寸,需要提高 DMD 的分辨率。DLP 技术主要应用于珠宝铸造和牙科等小型物品的成型制造。

图 3 DLP 工作原理示意图[13]

美国 Carbon 3D 公司于 2015 年开发出 CLIP 打印技术,工作原理如图 4 所示[17]。其核心是在液态树脂槽底部安装了一块可透氧的透光板,氧气可以渗入窗口内并扩散溶解在光敏树脂底部的薄层中,并与体系的活性自由基反应而产生氧阻聚效应,抑制光固化反应,形成“死区”(Dead zone),而在该区域上方的聚合反应仍可有效进行,由此避免了固化树脂与底部窗口的黏连。该过程可以连续形成固–液界面,避免了遵循传统的逐层方式的 3D 打印过程。与 DLP 相比,CLIP 的速率提高了 25~100 倍,固化速率可达到 500 mm/h,不足之处在于对高黏度光敏树脂的打印效率低以及设备的造价比较昂贵等。此外,该技术虽然能打印较小尺寸 (25 cm)甚至更小尺寸(50 μm)的制品,但很难成型较大尺寸的制品,究其原因是由光子通量和树脂光学、固化特性所决定的,这也是未来的发展方向[17-19]。目前该技术的应用领域比较广泛,可用于鞋业、生物医疗以及器件模型等领域。

图 4 CLIP 工作原理示意图[17]

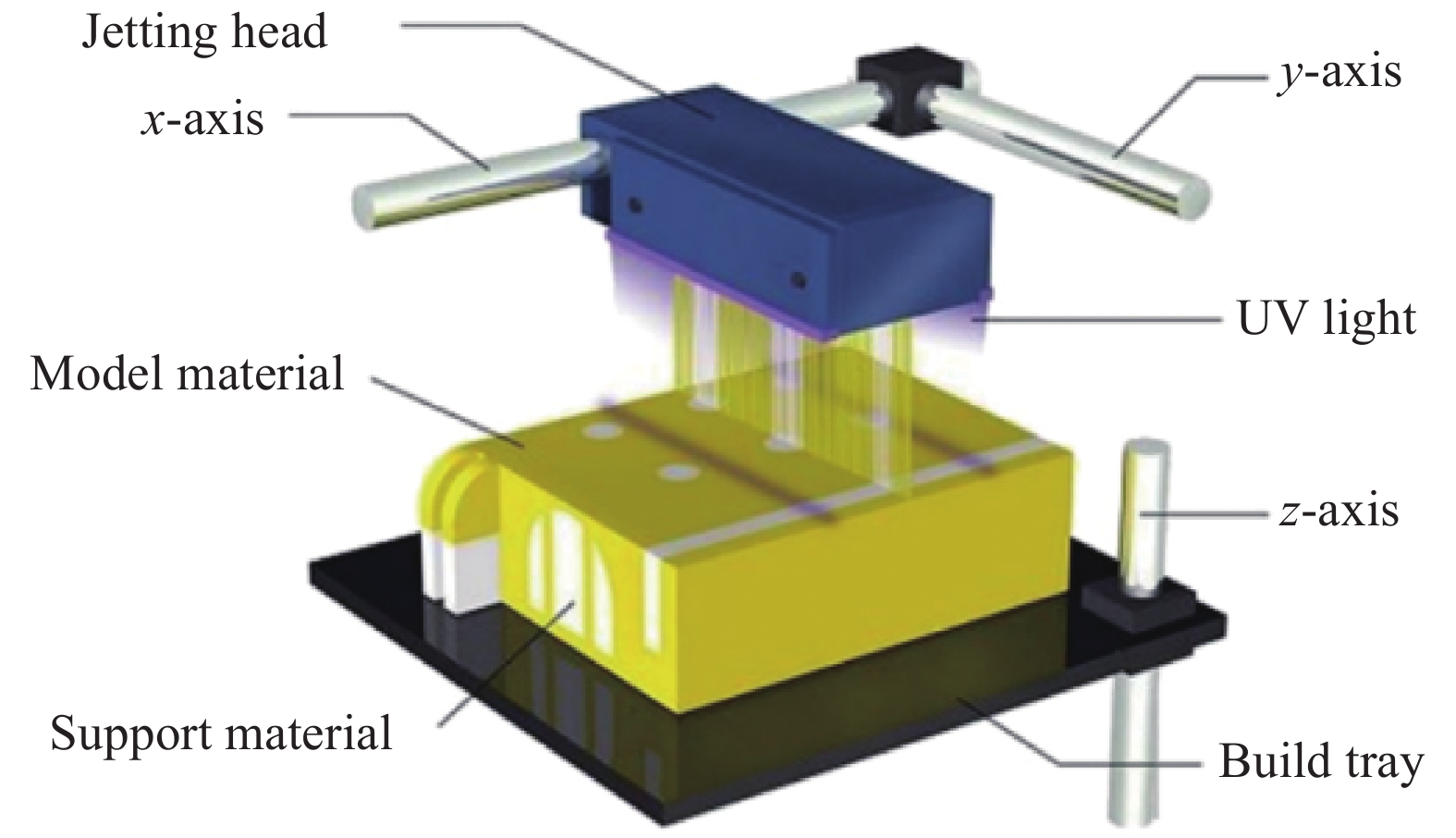

1.4 多喷嘴打印成型技术(MJP) MJP 是利用多个打印喷嘴将液态光敏树脂喷射到打印平台上的指定位置,并借助紫外辐照来实现光敏树脂固化成型的技术,在完成一层成型后打印平台就会下降,进行下一层的成型,通过逐层堆砌的固化过程即可得到一个完整的打印样件,打印过程中常使用石蜡作为支撑材料,具体工作原理如图 5 所示[20]。该技术打印精度高(可低于 16 μm),辐照光源、打印尺寸、固化机理较灵活,不足之处在于对高黏度光敏树脂的打印效率低以及对表面张力的要求高。就其打印尺寸而言,通常在 298 mm 以内,最小可达 0.25 mm,主要应用于精密铸造、医疗器件和珠宝设计等方面[21]。

图 5 MJP 工作原理示意图[20]

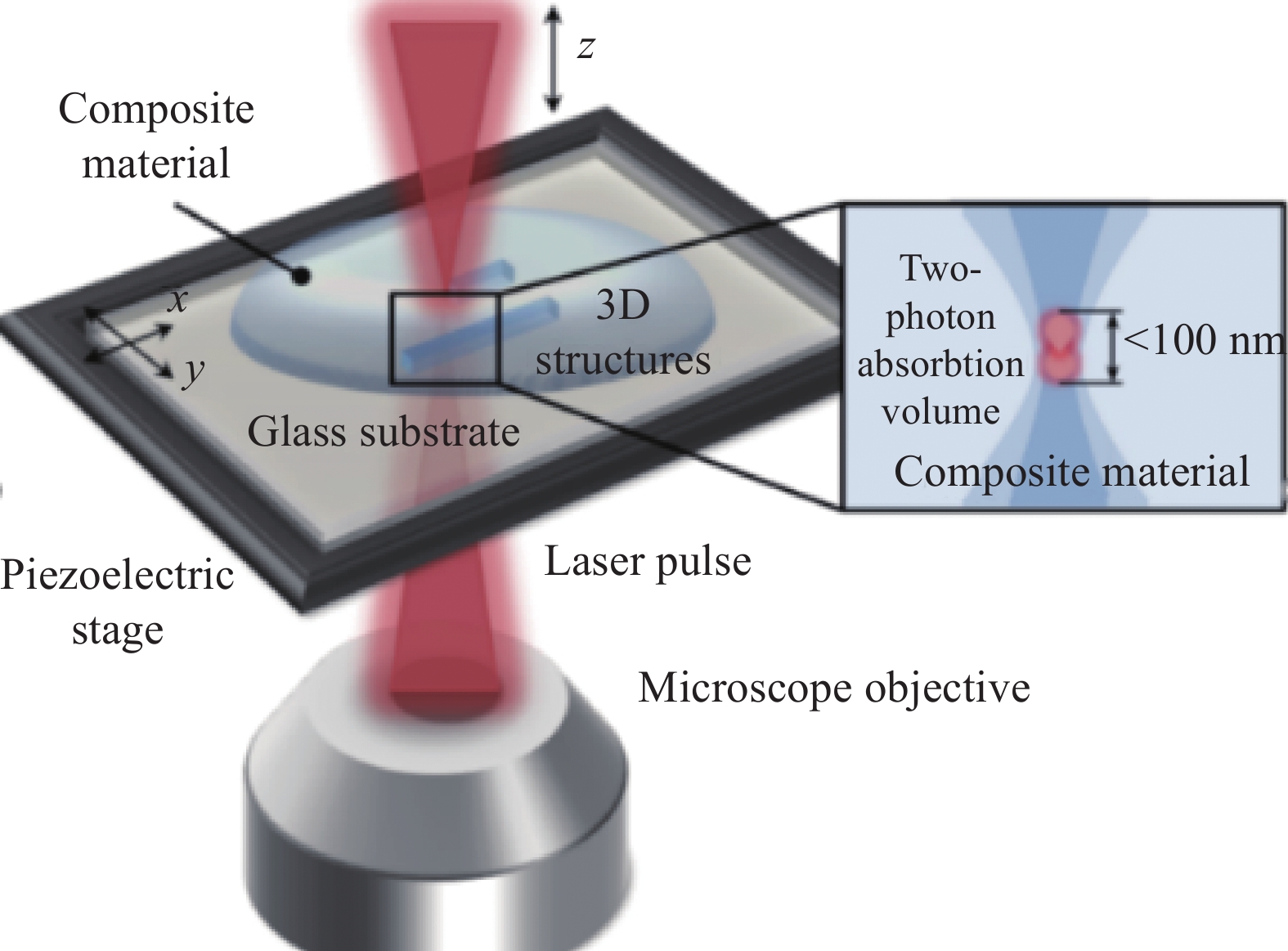

1.5 双光子 3D 打印技术(TPP 或 2PP)TPP 又称双光子激光直写技术、双光子聚合光固化成型技术。传统光固化反应常使用 250~400 nm 波长的激光作为光源,光子能量较高,光扫描的区域可快速发生聚合反应。TPP 利用 600~1000 nm 的近红外激光作为光源,光子能量较低,被吸收的几率以及瑞利散射均较小,容易穿透介质。光引发剂在光子能量高的光束焦点位置会产生双光子吸收(TPA),引发光敏树脂发生聚合固化,可制造各种形状的 3D 实体。通过调控入射光的强度,使光束焦点位置之外的地方入射光强不足以产生 TPA,只有光束焦点位置产生 TPA 而发生聚合反应,将聚合反应限制于光束焦点位置范围极小的区域,工作原理如图 6 所示[22, 23]。该技术最显著的优点在于打印精度很高,可达纳米级尺寸,但若想利用该技术打印更大尺寸(毫米或厘米级)的物品,则需从打印机的运动系统和树脂本身进行调节与改进。此外,由于打印系统精密导致造价高[24]。TPP 技术比较典型的应用是在科学研究以及微电子等领域。

图 6 TPP 工作原理示意图

(责任编辑:admin) |