增材制造金属的断裂和疲劳(2)

时间:2022-07-06 13:05 来源:长三角G60激光联盟 作者:admin 点击:次

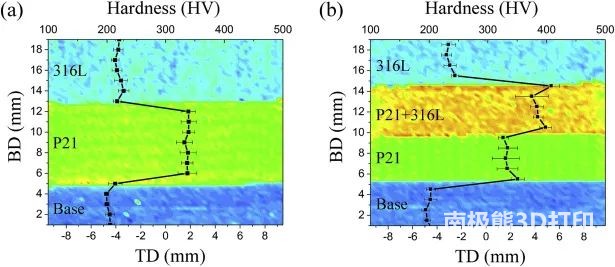

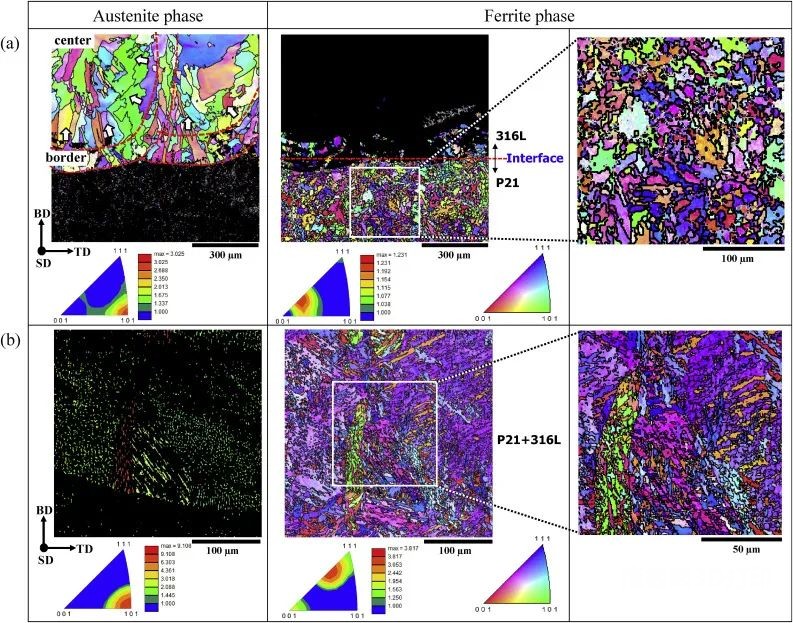

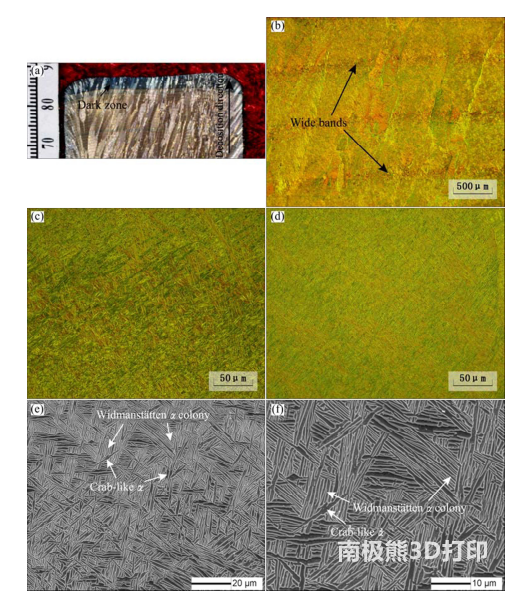

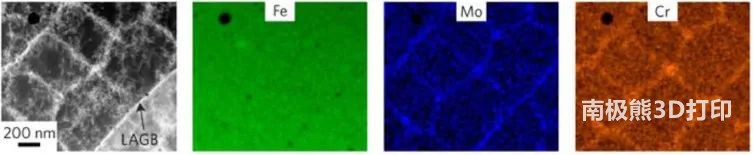

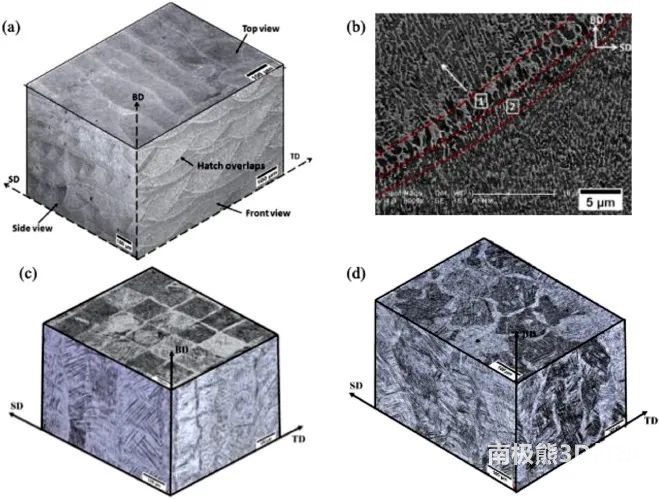

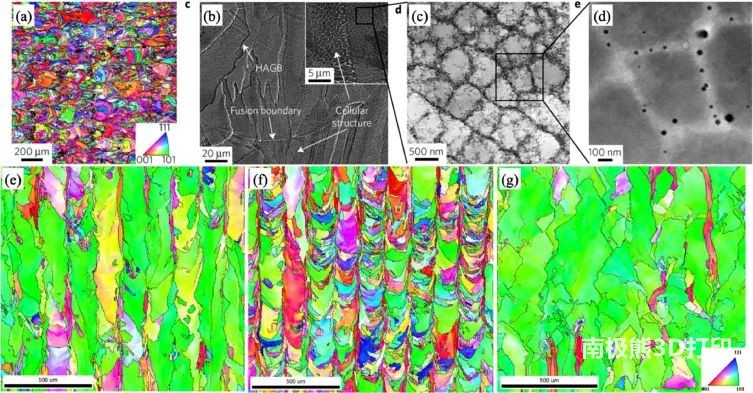

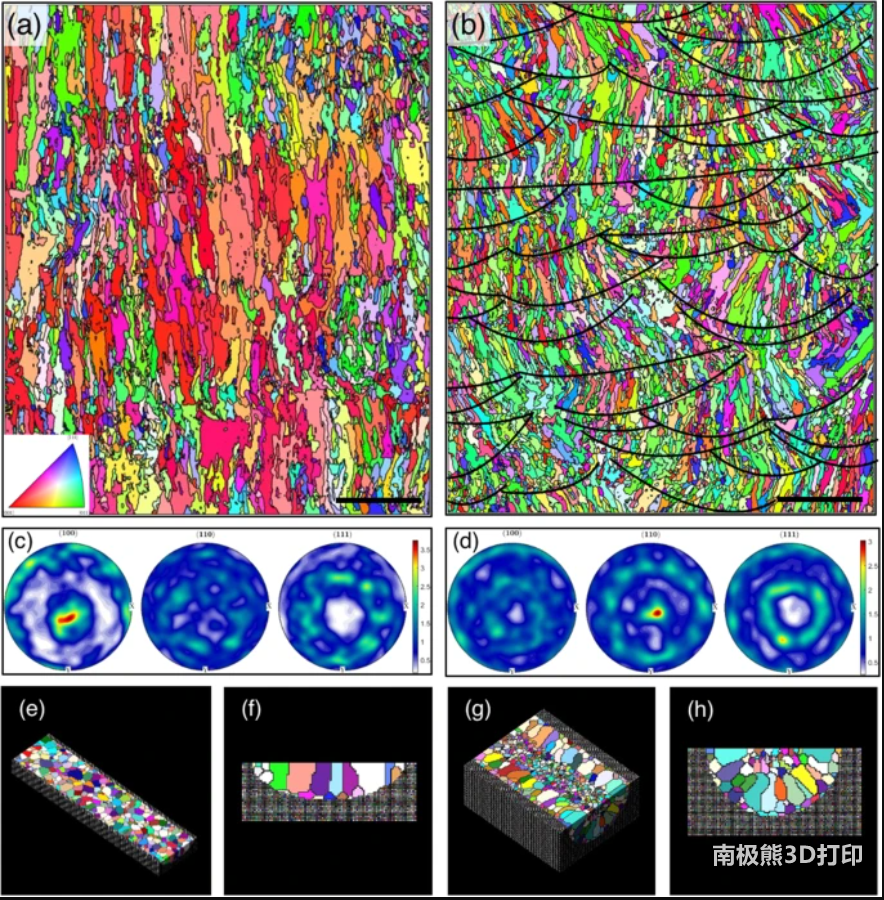

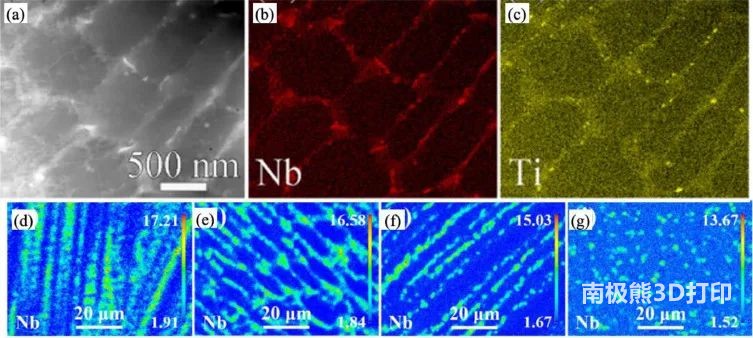

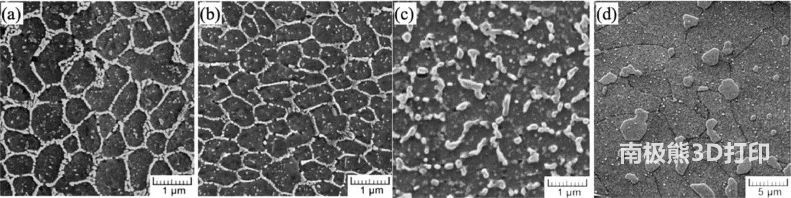

2.2. 合金 AM考虑了多种金属和合金;报道最多的是钛合金、钢、镍基高温合金和铝合金。 在钛合金中,Ti-6Al-4V(Ti6Al4V)是一种α+β合金,开发最为广泛,LB-PBF、EB-PBF和LB-DED成功用于制造零件。还对其他钛合金,如使用LB-PBF生产的Ti13Nb13Zr和Ti6Al2Sn4Zr2Mo以及使用LB-DED生产的Ti6.5Al3.5Mo1.5Zr0.3Si进行了检验。还使用LB-PBF和EB-PBF生产了TiAl基合金,如Ti48Al2Cr2Nb,使用EB-PBF生产了Ti43.5Al4Nb1Mo0.1B。  经DED处理的竣工MLM试样横截面上的显微硬度分布:(a)I型和(b)II型。 镍基高温合金因高温应用而广为人知,通过使用LB-PBF、EB-PBF和LB-DED检查其打印适性,包括铬镍铁合金625和718。此外,还探索了使用微型激光辅助加工工艺制造Inconel 100零件的方法。  经DED处理的竣工MLM试样的微观结构:(a)I型和(b)II型。 使用AM生产的不同铝合金数量有限。使用LB-PBF、EB-PBF和LB-DED成功生产的合金包括时效硬化AlSi10Mg和共晶AlSi12。 使用AM加工金属的一个关键挑战在于热源和原料材料之间相互作用的性质。此外,具有高度不同蒸气压的合金元素,例如铝与镁和锂合金,在真空条件下优先汽化。绝大多数合金在LB-PBF、EB-PBF和LB-DED期间普遍存在的快速凝固条件下容易开裂。一般而言,易焊接合金也适用于采用这些方法进行AM的合金。除此之外,合金、钛基和铁基合金的同素异形,以及通常与某些AM技术相关的大温度梯度和复杂热循环,使得AM工艺、微观结构和性能之间的关系独特。这反过来又使制造的合金及其机械性能对所使用的工艺高度敏感。因此,在零件制造过程中,需要仔细选择工艺参数组合并进行精确控制,以提高可靠性。  激光沉积Ti−6.5Al−3.5Mo−1.5Zr−0.3Si板在YOZ截面上的形貌。 粉末原料的质量在决定制造零件的整体质量,尤其是相对密度方面起着至关重要的作用。在PBF工艺中,粉末粒度和分布、球形度、粗糙度和微观结构影响其流动性,从而影响AM工艺中沉积材料的能力。 与PBF工艺不同,DED方法对原料不太敏感。然而,粉末颗粒表面上的裂纹或划痕可能导致最终AM零件中出现孔隙。Nandwana等人报告,粉末粒度分布和合金化学直接影响BJP零件的烧结动力学,从而影响收缩率和可实现的致密化。 3,AM合金中的微观和细观结构 AM期间,在任何给定情况下,采用“直接”方法快速凝固少量熔体,使合金具有类似于使用快速淬火技术获得的微观结构:细、亚稳(通常)和具有增强固溶度的组分相。在本节中,我们首先总结了几个AM合金类别的共同特征,然后介绍了每个合金系列的特定特征。 3.1. 常见微观结构特征 3.1.1. 凝固的细胞结构 使用直接AM技术制备的许多合金(即LB-PBF、EB-PBF和LB-DED)的一个显著特征是凝固胞状结构,其长度尺度在LB-PBF和LB-DED合金中可以从~ 0.1到1µm,而使用EB-PB制备的合金通常大于~ 5µm。图2显示了由LB-PBF产生的316L细胞微观结构的代表性图像。这些结构的形成是凝固过程中结构性过冷的结果。当固液界面前的液体温度由于溶质浓度较高而低于固液界面的冻结温度时,固液界面变得不稳定,从而有利于树枝状生长。枝晶的形貌由温度梯度(G)和凝固速率(H)的比值控制。在LB-PBF中,冷却速率非常高,凝固时间不足以形成二次枝晶臂,从而形成胞状形貌。在冷却速度相对较慢的LB-DED过程中,观察到二次枝晶臂。  图2 316L细胞结构的HAADF干细胞图像,其中EDS图谱显示钼和铬在细胞边界上的分离。 在几种合金中观察到的胞状结构与溶质偏析和位错胞状结构有关。以LB-PBF 316L为例,图2显示了Cr和Mo在细胞壁上的分离。在过去的十年中,人们提出了几种机制,其中一些是:(i)定向凝固过程中沿晶胞边界的溶质偏析,引起了溶质富集产生的应力。这种应力可以通过位错结构的形成来调节。(ii)沿胞界的溶质偏析伴随着几何上必要的位错子结构,导致跨胞界的净定向错。(iii)位错胞结构是由于热收缩而产生的残余应力的结果。之后,这种结构增加了沿其扩散的溶质,导致偏析。 3.1.2. 细观结构 AM合金中的细观组织不仅表现在采用的扫描方法,还表现在织构、晶界和缺陷形成。图3a显示了LB-PBF AlSi12的细观结构。在俯视图中,可以看到固化的激光轨迹,而侧视图显示重叠的熔池截面。熔池边界对应激光束的高斯分布,即最高深度位于激光束的中心。Si在熔池边界分离,如图3b和c、d所示为LB-PBF Ti6Al4V的显微组织,层间扫描旋转分别从90°变为67°。在俯视图中可以看到两相合金的先验-β晶粒(PBG)结构,其中90°扫描策略产生了棋盘式结构,每个正方形的宽度对应于所采用的扫描间距,而67°扫描旋转产生了更球形和等轴结构。侧视图显示柱状PBG结构,也被视为细观结构,这在AM Ti6Al4V中常见。  图3 采用单熔体策略生产的LB-PBF(a)AlSi12具有代表性的微观结构,(b)SEM图像显示了硅偏析的熔池边界区域。。(c) Ti6Al4V使用90°扫描旋转和(d)后续层之间67°扫描旋转生产。 3.2. 合金系统特定属性 3.2.1. 钛合金 激光工艺过程中的快速凝固导致在PBG中形成由亚稳马氏体α′相组成的精细微观结构,从而在大多数钛合金中形成层次结构。初级晶粒倾向于延伸到整个PBG。在一次板条之间形成更细的二次、三次和四次晶粒(由于凝固合金层经历的重复加热循环),从而形成网状组织。通过采用合适的扫描策略或添加使晶粒更容易形核的孕育剂,可以实现从柱状PBG结构到等轴PBG结构的转变。然而,在微观结构和性能方面仍然存在显著的各向异性。 3.2.2. 钢材 图4说明了PBF 316L中微观结构的层次性,其包括熔体池中的细等轴晶粒及其边界处的柱状晶粒。PBF和DED处理钢的特征显微组织特征的尺寸范围很广。在一端,其尺寸可以与熔池尺寸的顺序相同(图4a)。在更细的尺度上,它们可以是几十纳米,与凝固单元的尺寸相对应(图4b和c)。由于凝固速度降低,蜂窝结构的尺寸随着扫描速度的降低而增大。由于相对较大的熔池尺寸和较慢的扫描速度,DED工艺通常会导致形成较大的晶粒。  图4 显示分层结构的316L显微照片。(a)显示晶粒取向的IPF图,(b)显示熔体池中高角度晶界的SEM显微图,(c)显示细胞结构的TEM显微图,(d)细胞边界上的氧化物杂质。316L的IPF图显示了熔池对织构的影响。(e)熔池宽度175µm,深度75µm(f)熔池宽度175µm,深度125µm,和(g)熔池宽度250µm,深度125µm。 Olivier等人证明,可以通过改变熔池的形状和大小来减少外延生长,如图4e-g所示。也可以通过在一定程度上改变工艺参数来改变晶体结构。例如,Zhongji等人通过采用多扫描策略来产生宽高比为2:1的稳定深熔池,设计了一种<011>晶体织构来代替首选的<001>织构。  在SLM制造的SS316L样品中形成<001>和<011>晶体纹理,激光功率分别为380 W和950 W。 LB-PBF 18Ni300马氏体时效钢也表现出分级显微组织,凝固胞位于马氏体显微组织内部。在AB条件下,微观结构由马氏体和奥氏体组成,未观察到沉淀或小原子团,表明冷却速度足以抑制沉淀。这使得AB状态下的合金具有相当的柔软性和延展性。 3.2.3. 镍基高温合金 镍基高温合金零件已使用所有主要AM工艺成功生产,其中铬镍铁合金718和625是研究最广泛的合金。其中的微观结构从等轴到柱状不等,这取决于所采用的熔池几何形状和工艺参数。在AM过程中,晶粒形貌可以得到一定程度的控制。 在AB状态下不会发生析出强化,因为通过析出温度的快速冷却不允许γ′和γ”相的形成。快速凝固还导致Nb、Ti和Mo沿晶胞边界发生微偏析,如图5a-c所示。这导致沿晶胞边界形成Laves相,或在晶胞和晶界形成δ相。其中一些相不利于合金的机械性能。此外,Laves相还吸收了Nb、Mo和Ti,这些元素对时效过程中γ′和γ”相的形成至关重要。  图5(a) HAADF-STEM显微照片和STEM-EDX图突出了(b)Nb和(c)Ti沿细胞边界的分离。显示Nb在(d)AB试样中偏析的EPMA元素图,(e)老化后(AG,720°C,8 h,620°C,8 h),(f)溶解和老化后(STA,980°C,1 h,AG),(g)均化和溶解后(HSTA,1150°C,1 h,STA)。 3.2.4. 铝合金 在高强度铝合金中,AlSi12和AlSi10Mg以及AA2024和AA7050是最常见的适用于AM工艺的铝合金。传统生产的铝硅合金在其微观结构中含有明显较粗的硅颗粒。由于PBF和DED过程中的高冷却速率,铝通过硅的偏析而凝固,从而导致硅在初生铝相周围富集,从而形成细胞结构。 硅颗粒尺寸已显示出随打印零件尺寸的变化而变化;高温下持续时间的延长允许硅在柱状晶粒中沉淀。固溶体中的硅浓度为∼ 7 wt%(与传统制造合金的1.6 wt%相比),由于固溶强化,导致AM-Al-Si合金的强度显著增加。硅颗粒在AB零件中的不均匀分布对其机械性能既有利又有害。因此,已采用各种热处理来改善机械性能。图6a显示了沿胞状边界偏析的共晶硅颗粒网络,即使在热处理后仍保留(图6b)。虽然标准T6热处理已被证明消除了硅网络,但在>500°C的温度下进行溶解,会从固溶体中释放出大量的硅,从而在晶界处形成粗硅颗粒(图6d)。  图6 SEM显微照片显示了(a)AB条件下的硅颗粒分布,(b)AN(160°C持续5小时),(C)SR后(320°C持续2小时),以及(d)T6处理后(510°C持续6小时),然后是AG(170°C持续4小时)。 (责任编辑:admin) |