来源: 极端制造 IJEM

作 者:吴超群、文鉴宇、张金良、宋波、史玉升

机 构:武汉理工大学、华中科技大学

地 址:https://doi.org/10.1088/2631-7990/ad7f2e

航空航天、汽车等高端制造领域关键零部件的轻量化、复杂化、整体化需求日益增长,铝合金增材制造技术已成为解决轻质复杂构件整体成形难题的有效途径。现有关键零部件的高温服役需求与应用场合逐渐增加,但常规铝合金在中高温区间(250-450°C)强化相快速粗化甚至溶解,屈服强度发生断崖式下降,无法满足耐热结构件的使役要求,转而采用成本更高、质量更重的钛合金替代。因此,亟需研发面向增材制造的耐热铝合金,实现“以铝代钛”,满足构件轻量化和经济性的双重需求。目前耐热铝合金增材制造已成为增材制造领域的研究热点之一,初步形成了适用于增材制造工艺特点的成分设计策略与合金体系,并围绕打印/调控工艺、耐热相形成与高温性能及其强化机制开展了广泛研究。

近期,武汉理工大学吴超群教授、文鉴宇硕士生、张金良教授(通讯作者),与华中科技大学宋波教授、史玉升教授在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表了题为《耐热铝合金增材制造研究进展》的综述论文。该论文重点介绍了提升增材制造耐热铝合金打印性能的设计策略,并对比介绍了现有不同铝合金体系的可打印性、微观组织、高温力学性能和强化机理。最终从合金设计、工艺创新和性能评估三个方面对该领域进行了展望,为耐热铝合金增材制造的发展提供了新的见解。

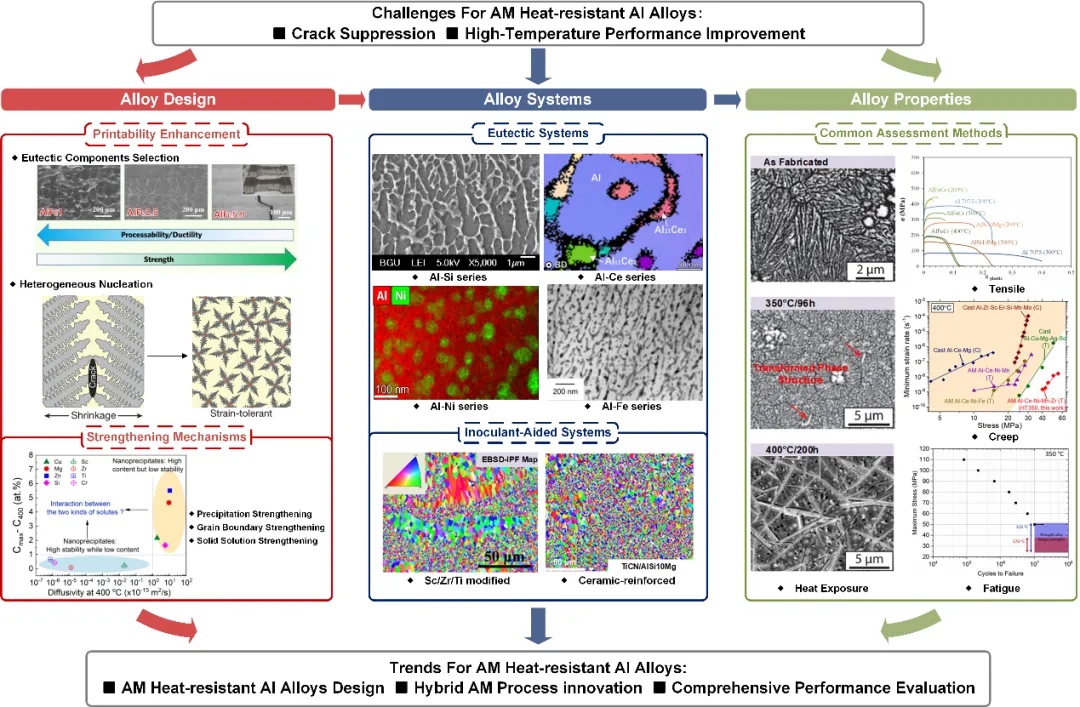

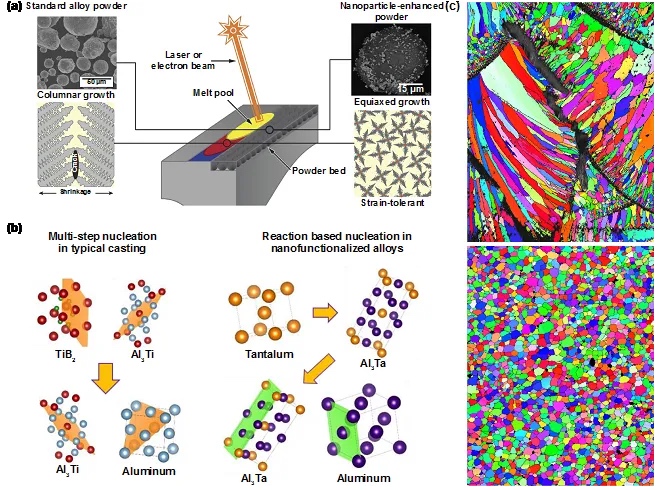

图1 增材制造耐热铝合金的挑战、现状与发展趋势。

研究背景

耐热铝合金增材制造面临严峻的技术挑战,且在目前应用广泛的激光增材制造技术中尤为明显。

一是增材制造成形难题。一方面,铝合金作为一种典型的激光难加工材料,具有高激光反射率、高导热系数和宽凝固温度范围,在打印过程中存在能量利用率低、热分布不均匀、固液共存凝固控制难等难题,极易形成裂纹。另一方面,高能束-铝合金原材料交互作用形成的微熔池冷却速率较高,构件具有较高的残余应力水平,打印或后期机械加工时极易开裂。综上,由于铝合金特性和增材制造工艺原理的双重约束,铝合金增材制造面临工艺稳定性难控制、裂纹缺陷难抑制的技术瓶颈。

二是高温性能提升难题。耐热铝合金的高温性能主要取决于耐热相的形成。增材制造激热快冷的工艺特点导致大量合金元素固溶于过饱和铝基体中,形成的非平衡非均匀组织与铸、锻态组织差异显著,物相组成复杂。因此,在满足打印性能的基础上,进一步利用增材制造的非平衡凝固特性,设计并调控耐热相的析出,研发出面向增材制造工艺特点的耐热铝合金,是解决高温性能提升难题的关键。

最新进展

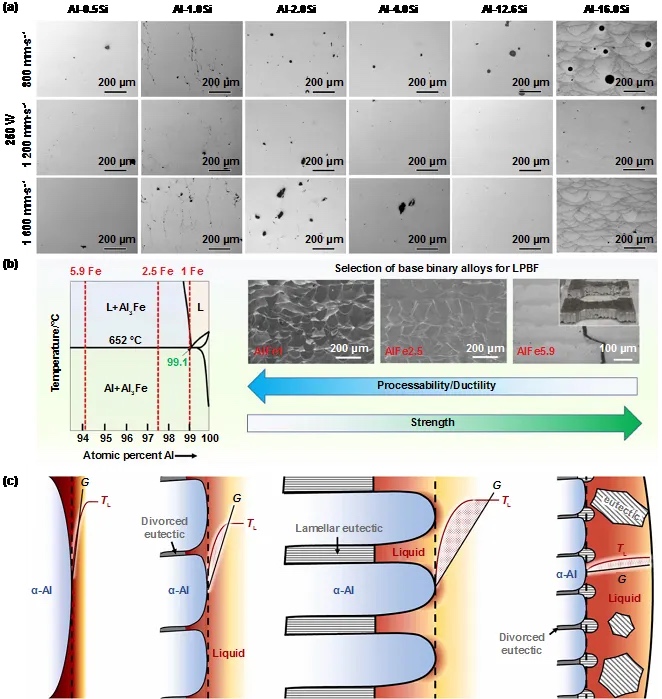

面对需要同时满足打印性能与高温性能的双重挑战,增材制造高温铝合金的研发主要有两种思路:①构建共晶凝固体系,②孕育处理。添加孕育剂和共晶体系的铝合金均能够在较大工艺窗口下实现高致密度成形,随后通过合金元素的筛选,实现良好的耐热性能,已成为当前解决耐热铝合金增材制造难题的重要手段。

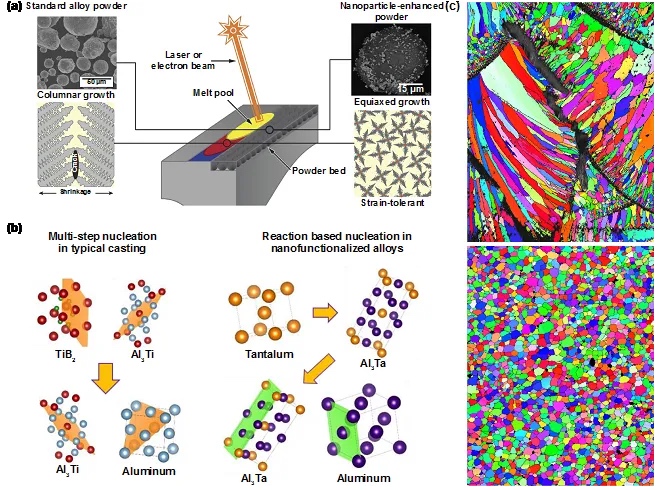

孕育处理体系:孕育剂辅助铝合金通常通过预合金化或Sc、Zr、Ti等元素与合金粉末混合制备。在增材制造过程中,优先析出的L12结构Al3X相能够作为异质形核显著细化晶粒并钉扎于晶界。此外,添加TiB2、SiC或TiCN等陶瓷颗粒也能产生类似效果。目前应用最普遍的孕育剂是价格昂贵的Sc元素,它不仅确保合金的良好打印性能,还大幅提升了制备产物的耐热性与强度。当前研究已在通过Ti、Zr、Si等元素完全或部分替代Sc方面取得了一定进展。

共晶凝固体系:增材制造耐热铝合金的共晶体系主要包括Al-Ce、Al-Fe和Al-Ni合金。这些合金在增材制造过程中形成的大体积分数金属间化合物(如Al11Ce3、Al3Ni和Al6Fe)不仅赋予材料良好的打印性能,还具备优异的热稳定性。然而,二元共晶合金的强度较低。为此,研究者通过设计三元体系(如Al-Ce-Ni、Al-Ni-Cu)并引入Mn、Mg等常见铝合金元素进行改性,或进一步添加Sc、Zr等孕育剂细化晶粒,显著提升了其强度。共晶凝固体系利用了增材制造技术的优势,是具有前景的体系。

图2 孕育剂的晶粒细化效果。(a) 常规粉末与功能化粉末成形的差异。(b) 增材制造铝合金成形过程中的异质成核。(c) 常规合金的柱状晶粒对比孕育剂辅助合金的无裂纹等轴晶粒。

图3 增材制造共晶铝合金。(a) 二元Al-Si合金制备态下的裂纹。(b) 二元Al-Fe合金相图及其性能。(c) 二元Al-Ni合金在增材制造凝固过程中的组织演变。

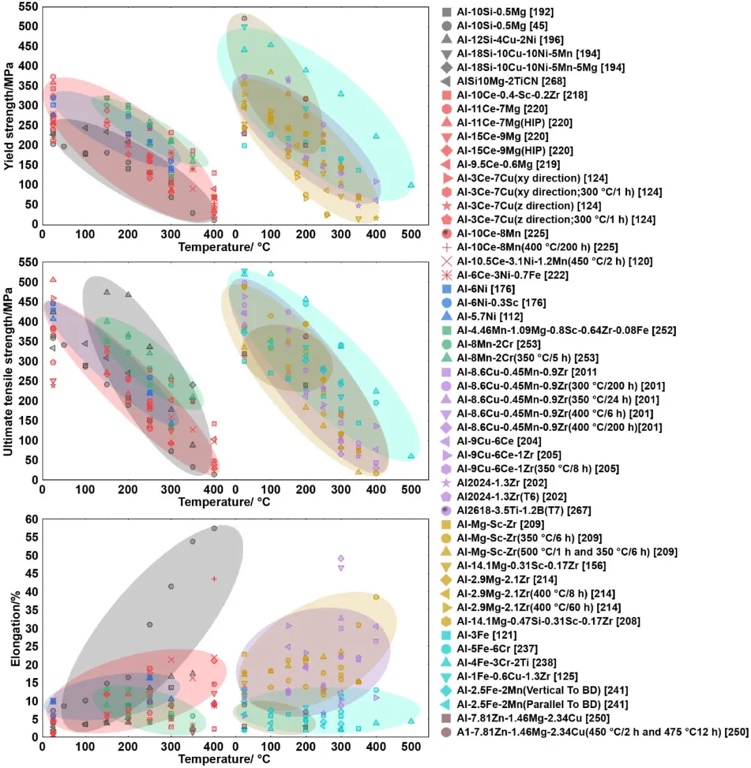

图4 增材制造耐热铝合金性能汇总。

未来展望

虽然增材制造耐热铝合金的开发已取得一定进展,但现有的材料改性方法主要基于经验,缺乏对性能的有效预测;此外,绝大部分增材制造耐热铝合金均采用PBF-LB(激光粉末床熔化增材制造)方式制备,存在局限性;而性能评估多集中于高温拉伸性能,较少关注高温蠕变、疲劳和耐腐蚀等关键应用性能。针对这些问题,本文做出了如下展望。

在合金设计方面,(1) 机器学习可通过缺陷检测和性能预测等方式促进耐热铝合金的开发;(2) 相场模拟能定量预测制备以及后续热处理过程中产物的微观组织变化,为合金开发和热处理设计提供指导;(3) 有限元分析可模拟熔池的温度场、应力场的动态变化,有助于揭示增材制造过程中的冶金行为。

在工艺创新方面,(1) 复合热源增材制造技术(如激光/电弧复合)能够结合多种工艺的优势,有望进一步改善制备产物的组织与性能;(2)通过引入磁场、超声波等辅助能量场,有望通过影响熔体动力学、应力分布和微观结构演变,进而提升合金的可打印性和性能。

在性能评估与后处理方面,(1) 应结合具体应用场景,全面评估耐热铝合金的高温性能;(2) 有必要开发适用于增材制造耐热铝合金的热处理体系,以优化目标相和微观结构。

作者简介

吴超群

武汉理工大学

吴超群,武汉理工大学机电工程学院院长,教授,湖北省楚天学者特聘教授。主要从事机器人加工、功率超声波、振动与噪声控制等相关研究。主持国家自然科学基金、国防预研、湖北省科技创新重大专项等研究项目。发表学术论文40余篇,授权国家发明专利31项,计算机软件著作权11项。研究成果获湖北省科技进步一等奖1项(序1),中国发明协会创新一等奖1项(序2),湖北省高等学校教学成果二等奖2项。

张金良

武汉理工大学

张金良,武汉理工大学机电工程学院特设教授,湖北省楚天学者,从事金属增材制造研究。近5年以第一/通讯作者发表高水平论文16篇,其中ESI Top Article Award 1篇,ESI热点论文1篇、高被引论文2篇、期刊封面论文3篇,总引用2000余次。第二主编出版《增材制造技术》教材1部,入选“十三五”国家重点出版规划项目现代机械工程系列精品教材。牵头制定团体标准1项,授权发明专利3项。担任《Advanced Powder Materials》《Rare Metals》《Journal of Central South University》等期刊青年编委,SCI期刊《Symmetry》客座主编。主持国家自然科学基金、湖北省自然科学基金、JG横向等项目。研究成果获2022湖北省技术发明二等奖(序6)、2021中国有色金属十大进展(序2),中国有色金属优秀博士论文奖。

宋波

华中科技大学

宋波,华中科技大学教授,博导。围绕先进材料设计、超结构设计及其增材制造技术开展研究。科技部重点研发计划项目、国家自然基金委优秀青年基金、教育部联合基金创新团队负责人。2023年爱斯维尔中国高被引学者、2022年中国机械工业科技创新领军人才、2023年中国有色金属学会争先创新团队负责人、美国斯坦福大学2021,2022年度全球前2%顶尖科学家。出版中英文专著4部,累计在《Materials Today》《Nature Communications》《Advanced Functional Materials》《Acta Materialia》等期刊发表论文130余篇,SCI他引4000余次,主办“第一届全国4D打印论坛”系列会议。以第一获奖人分别获2022湖北省技术发明二等奖、2022机械工业科学技术发明二等奖、2021、2023中国有色金属十大科技进展。

史玉升

华中科技大学

史玉升,华中科技大学华中学者领军岗特聘教授。现任中国有色金属学会增材制造分会主任委员、中国材料学会增材制造材料分会主任委员、中国航天科技集团增材制造工艺技术中心专家委员会主任、长江学者创新团队负责人等职务。主要从事增材制造专用材料的制备与成形技术。成果获发明专利399件,主撰著作/教材9部,发表论文704篇。获国家技术发明二等奖1项(排1)、国家科技进步二等奖2项(排1、排3)、中国十大科技进展和中国智能制造十大科技进展各1项(均排1)、省部级一等奖10项(6项排1);获全国创新争先奖状、十佳全国优秀科技工作者提名奖、中国发明创业奖特等奖、湖北省五一劳动奖章、武汉市科技重大贡献个人奖等称号。

(责任编辑:admin) |