综述:金属微滴喷射3D打印技术

时间:2023-12-13 09:16 来源:沈航增材 作者:admin 点击:次

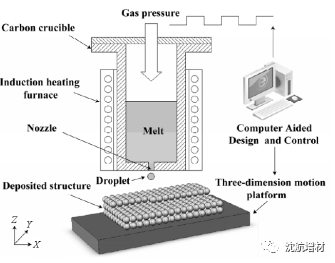

| 1. 金属微滴喷射3D打印技术原理 金属微滴喷射技术是基于喷墨打印的原理,于20世纪90年代初提出并发展起来的一种3D打印技术。如图1所示它是以均匀金属微滴为基本成型单元,依据零件形状特征逐点、逐层“堆积”而实现三维结构的快速打印技术,具有喷射材料范围广、无约束自由成形等优点,在微小复杂金属件制备、电路打印与电子封装以及结构功能一体化制造等领域具有广泛应用前景。由于金属材料具有熔点高、易氧化、粘性和表面张力大等特点,与非金属材料喷射沉积有很大差距。

图1金属微熔滴沉积成形过程示意图

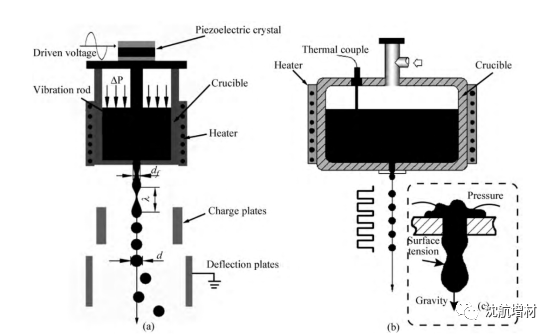

根据均匀金属液滴产生原理和控制方式的不同,金属液滴喷射技术可以分为连续式喷射(continuous-ink-jet,CIJ)(图2(a))和按需式喷射(drop-on-demand,DOD)(图2(b))两大类。连续式均匀金属微滴喷射是在持续压力的作用下,使喷射腔内流体经过喷孔形成毛细射流,并在激振器的作用下断裂成为均匀液滴流。该技术最早是由美国麻省理工学院和美国加州大学欧文分校在20世纪90年代基于Rayleigh射流线性不稳定理论提出的。图1(a)所示为典型的连续式微滴产生装置,坩埚内熔体先在气压作用下流出喷嘴形成射流。

图2均匀金属微滴产生与喷射原理图:(a)连续式喷射(CIJ);(b)按需喷射(DOD)

按需式金属微滴喷射是利用激振器在需要时产生压力脉冲,改变腔内熔体体积,迫使流体内部产生瞬间的速度和压力变化驱使单颗熔滴形成。相比于连续式微滴喷射技术喷射频率高,单颗熔滴飞行沉积行为不易控制的特点,按需式喷射时,一个脉冲仅对应一颗熔滴,因而具有喷射精确可控的优点,但喷射速度远低于连续式喷射。 2. 金属微滴喷射3D打印技术现状 2.1国外研究现状 美国机械工程师学会研制出了一种液滴的喷射系统,该系统将喷射出的液滴进行充电,使其在电场中进行偏转并且沉积到指定位置,图3为其设备的实物图。

图3美国工程师协会电场偏转装置

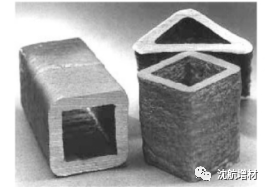

加州大学的M·Orme教授在实现连续金属液滴喷射的基础上,采用振幅调制术控制液滴的尺寸、改变液滴间距,制备了简单铝合金管件,其性能(抗拉强度)高于铸件30%;

图4金属铝液滴沉积得到的柱状制件

对于连续金属液滴喷射技术,现阶段研究主要停留在实验室阶段,并未实现商业化。仅有Xerox施乐公司推出了一款名为VaderSystemstuichu的打印设备。VaderSystems使用磁流体动力学(MagnetoHydroDynamics,MHD)和液态金属喷墨打印(LiquidMetalJetPrinting,LMJP)合并成一种独特的技术:Magnet-o-Jet。这是一种利用电磁力分散熔融金属液态的技术,非常独特,具有原创性。它使用金属线材作为原料而不是粉末,并通过磁性控制液态金属滴进行打印。在陶瓷坩埚中加热熔化金属丝成为液态→利用电磁脉冲将液态金属分散成为一个个液滴→通过陶瓷喷嘴喷射出来。磁场使金属滴精确移动到特定位置,然后堆叠成型。生产的零件精度很高,并具有各向同性的材料特性。 2.2国内研究现状 国内华中科技大学研制了一种基于气动膜片原理的按需喷射装置。在该装置中,虽然气体仍然驱动液滴喷射,但是液体容腔内的气压波动并不是由气体本身产生。气体振膜在装置中起到了一个振动发生器的作用,而容腔内的气体将振动膜上产生的振动传递到液面上,从而使微滴喷射出来。该装置实现了多种材料的按需喷射,实验时选取拉制的玻璃针作为喷嘴,得到平均直径约为喷嘴直径三倍的液滴,如图5所示。

图6华中科技大学的阀控式喷射装置

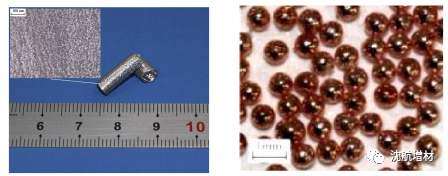

西北工业大学对气动式微滴按需喷射技术进行了一系列的研究,研究了供气压力和电子脉冲宽度等系统工作参数对坩埚内压力变化的影响。开发了气动式按需喷射装置,包含了喷射、气体压力采集、运动控制等子部分,并将整套装置至于真空环境中。实现熔点从较低的锡铅合金到熔点较高的铜合金的微粒的制备及简单形状的沉积。图7(a)所示的是喷射沉积的铝棒材,图7(b)所示的是装置制备的金属铜微粒。

图7(a) 金属微小管件 (b)金属微铜颗粒

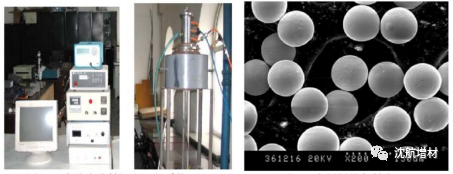

哈尔滨工业大学在连续式微滴喷射技术和按需式微滴喷射技术喷射方面都进行了一定的研究。在连续式液滴喷射方面,用仿真模拟的方式研究了受扰动的金属射流断裂形成均匀液滴的过程,分析了扰动信号的参数及喷嘴直径对液滴形成的影响。并且设计了一套基于连续式原理的喷射打印装置,并且获得了均匀的金属微滴,如图8所示。

图8 连续式喷射打印沉积系统

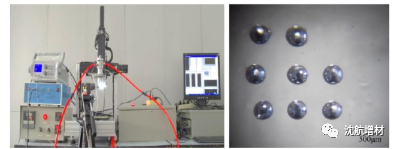

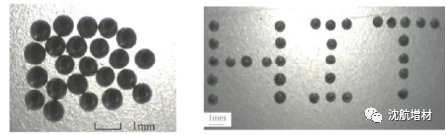

哈尔滨工业大学在按需式微滴喷射方面研究了基于压电元件振动原理的按需喷射系统。选择锡合金为沉积材料,实验结果如图9所示。

图9 按需式微滴喷射

(责任编辑:admin) |