涡轮叶片高能束增材再制造修复技术:理论、工艺、熔池、组织、缺陷及性能

时间:2023-02-28 10:48 来源:材制造硕博联盟 作者:admin 点击:次

单晶涡轮叶片高能束增材再制造是修复磨损、烧蚀和裂纹等损伤缺陷的主要方式,是航空发动机热端部件特种加工领域最具挑战性的工作之一,其中蕴含的外延生长组织接续与调控机制、内部冶金缺陷控制等科学问题和关键工艺尚未完全突破。梳理了熔焊熔池内凝固组织定向生长的理论发展,基于已有的枝晶异质形核和异向生长理论,构建了单晶高能束修复的基础原理框架;详细分析了"修复工艺-熔池特性-凝固组织"之间的内在关联,提出了保持单晶连续稳定生长的工艺调控准则和熔池监控方法;总结了修复区γ'相等微观组织以及热裂纹、气孔等冶金缺陷的演化规律和调控手段,凝练了单晶修复面临的主要挑战。此外,介绍了航空发动机热端部件再制造领域相关的国外重大研究计划,并对今后研究方向和发展趋势进行总结和展望。

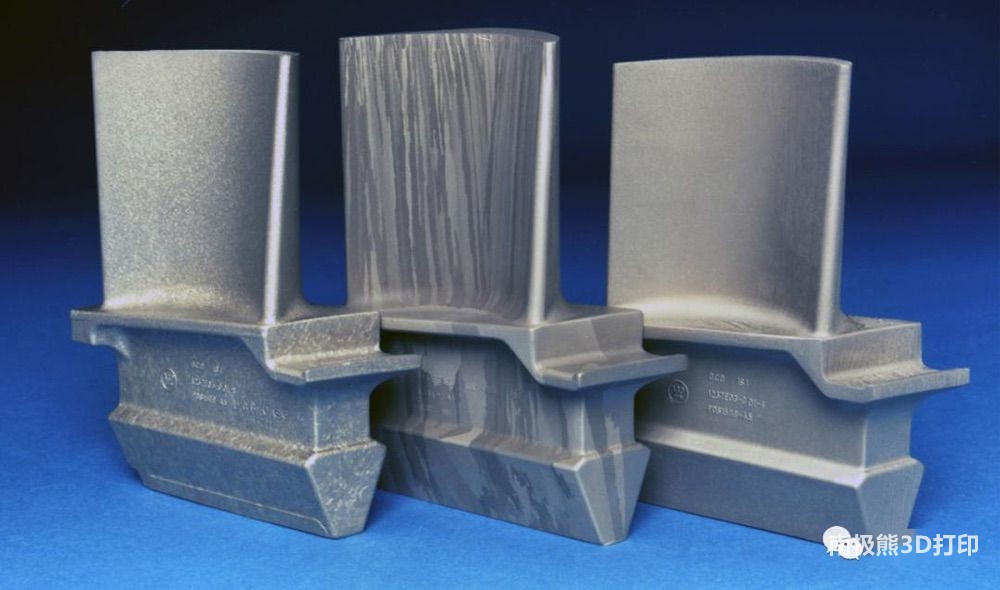

镍基高温合金是航空发动机涡轮叶片使用最为广泛的材料[1],按凝固组织形貌可分为等轴晶、定向晶和单晶,使役性能不断提高[2](见图 1)。单晶高温合金(如无特殊说明文中单晶合金均指镍基单晶高温合金)消除了产生偏析的全部晶界和低熔点的晶界强化元素,具有较高的高温强度、优异的蠕变与疲劳抗力以及良好的抗氧化性、抗热腐蚀性能[3-4]。以单晶合金为材料,结合高效的空芯冷却设计和热障涂层,可以满足先进航空发动机高达1 800 ℃的涡轮前温度要求。

图 1 航空发动机涡轮叶片凝固组织[2]

单晶涡轮叶片的铸造工序复杂、成品率低、含有大量贵重元素,因此价值较高。叶片在服役过程中会不可避免承受高周疲劳、蠕变伸长、环境与热应力复合等因素影响,出现磨损、裂纹、表面烧蚀和腐蚀等问题[5]。如果采用新叶片替换仅存在微小铸造缺陷、叶尖部分磨损/裂纹的叶片,将造成材料的极大浪费,经济上也难以承受。发展高效率、高精度和高质量的修复与再制造技术,恢复损伤叶片的气动外形、微观组织与力学性能,使其具备继续服役的能力,对于实现发动机性能指标、降低使用和维护成本、提高装备可靠性具有重要意义。 20世纪80年代以来,随着三代战机服役、民航业发展和中大型燃气轮机的大量运用,美、欧、日等国开始研究采用激光、电弧和电子束等高能束进行叶片损伤修复。近年来,随着金属增材制造技术的发展,基于增材原理的高能束再制造技术成为修复磨损、烧蚀和裂纹等损伤叶片的主要方式[6-10]。然而,受限于单晶叶片复杂型面结构、特殊微观组织、苛刻使用载荷条件等因素,实施高能束修复不仅要考虑恢复叶片几何形状、减少修复区冶金缺陷等问题,更大的挑战在于保持单晶的完整性,从而满足再次服役要求。如图 2所示,单晶叶片高能束修复作为航空发动机热端部件特种加工领域的代表性技术,其中所蕴含的科学问题和关键工艺尚未完全突破。研究单晶叶片高能束修复技术,不仅能促进理解熔焊凝固组织的深层次演化规律,还能对其他关键热端部件的制造和再制造应用起到示范引领作用。

图 2 单晶涡轮叶片高能束修复示意图

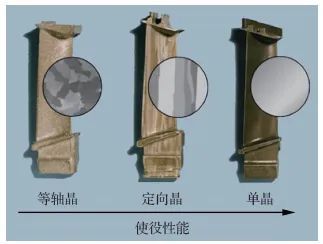

本文对单晶涡轮叶片高能束修复研究现状进行综述。首先,从基础凝固原理着手,总结了熔池内单晶组织形成的理论发展历程;其次,详细讨论了修复工艺和熔池特性对单晶生长的影响机理和研究现状,系统分析了“工艺-熔池-组织”之间的内在关联;再次,对单晶高能束修复微观组织、冶金缺陷和力学性能进行归纳总结,并介绍了国外航空发动机部件再制造相关的几个重大研究计划;最后,基于国内外研究现状,对今后的研究方向和发展趋势进行展望。 1 理论发展历程 在单晶合金高能束表面修复过程中,激光、电子束等移动热源作用于基材表面形成微小熔池,熔池四周温度较低的基材充当“散热器”,能快速吸收热量,促使熔体定向凝固(至少在熔池局部区域是定向的)。如果单晶基材与供给粉末的成分相近并且满足一定的初熔,那么最先凝固熔体便会呈现外延生长趋势[11],即:外延组织的取向与单晶基材保持接续。尽管外延生长及其所获得的定向柱晶是金属增材制造(焊接)熔池凝固的典型特征之一[12-15],但在某些非稳定状态下,外延组织会发生柱状晶-等轴晶转变(Columnar to Equiaxed Transition, CET[16])和有序-无序转变(Oriented to Misoriented Transition, OMT[17])等形态变化[18](见图 3),限制了单晶组织的外延连续生长。针对这些凝固现象,自20世纪80年代起,国内外学者开展了一系列理论研究,为实现单晶高能束修复奠定了坚实的基础。

图 3 单晶修复凝固现象[18]

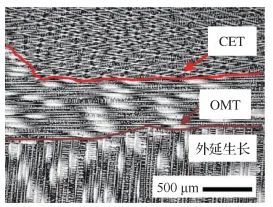

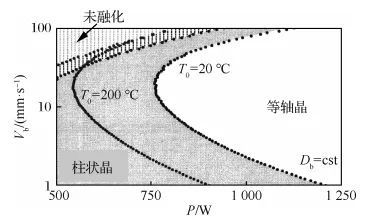

1.1 柱状晶-等轴晶转变 柱状晶-等轴晶转变(CET)是由异质形核引起的枝晶形貌的改变。根据经典的“成分过冷”(Constitutional Supercooling, CS[19])理论,CET受控于凝固前沿的成分过冷程度,而成分过冷取决于凝固前沿温度梯度G和凝固速率V的比值。通常,较低的G/V值产生更多的CS。当液相过冷度超过形核所需过冷度时,等轴晶就能先于柱状晶形核。这些等轴晶的取向各异且偏离基材晶向,通常被称作“杂晶”。值得注意的是,成分过冷原理只能用于定性预测CET,即:较高的G或较小的V有利于形成柱状晶。 1984年,Hunt[20]首次建立数学模型,定量分析发生CET所需的成分过冷度。Hunt认为,只有当枝晶尖端液相中的成分过冷度(等轴晶核体积分数)ϕ < 0.66%时,才能保证柱状晶的稳定形核与生长。结合该临界条件,Hunt推导出稳态铸造过程中发生CET的临界温度梯度。Hunt同时还指出,在高温度梯度条件下,液相形核密度N0越大,越容易形成等轴晶。 1986年,Kurz等[21]在综合考虑温度扩散、速度分配和相变等效应后,建立枝晶快速定向凝固理论(KTG模型),提出了基于凝固速度的界面稳定性判据。该理论认为,随着凝固速度增大,凝固界面经历“平界面→胞状界面→枝晶界面→等轴晶界面”的形态变化,一旦速度接近或超过界面极限时,枝晶尖端半径将急剧增大并发生CET。 1997—2001年,Gäumann等[22-24]结合KGT理论,将Hunt模型的使用条件从稳态凝固(铸造)推广至快速凝固(焊接、增材制造等),并建立了一个基于Gn/V值判断单晶、多晶和杂晶等凝固模式的准则,即 GnV=a[−4πN03ln(1−ϕ)−−−−−−√3⋅1n+1]n(1) 式中:a和n为材料相关的常数;N0为液相形核密度,N0主要取决于合金成分,熔池的流动也可能影响其大小,但一般可看作是材料相关的常数。因此,对于给定成分的单晶合金,CET的发生取决于Gn/V的大小。如果将ϕ < 0.66%代入式(1),则可得到临界值KCET。当Gn/V < KCET时,单晶保持定向生长;反之,则会产生杂晶[22](见图 4)。Gäumann等提出的CET模型,由于其简洁性和普适性,成为指导单晶表面高能束修复最重要的理论之一。

图 4 凝固组织形貌与温度梯度、凝固速率关系图[22]

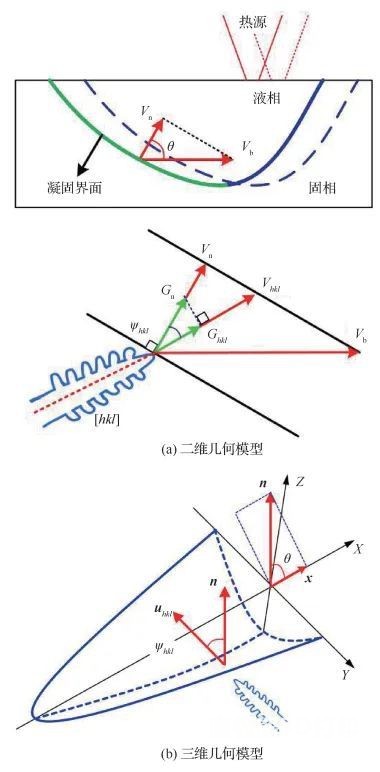

1.2 有序-无序转变 有序-无序转变(OMT)是由异向生长引起的主枝晶方向的改变。1989年,Rappaz等[25]在开展Fe-15Ni-15Cr单晶合金电子束焊接修复时,建立几何模型阐释OMT的形成机制。通常认为,枝晶沿择优取向上的某个择优方向生长。对于立方系镍基单晶合金,<100>取向是其择优取向,包含[100]、[010]、[001]、[100]、[010]和[001]这6个择优方向。枝晶择优方向的选择遵循最小速度准则,即 |Vhkl|=min(|V<100>|)(2) 式中:V< 100>为枝晶沿择优取向的生长速率;Vhkl为枝晶生长速率;[hkl]为枝晶生长方向。如果熔池凝固前沿存在多个选择方向,就会发生OMT。 OMT限制了择优方向上枝晶生长速率Vhkl和温度梯度分量Ghkl的分布。根据图 5(a)所示的几何关系,可得 |Vn|=|Vb|cosθ(3) |Vhkl|=|Vn|cosψhkl(4) |Ghkl|=|Gn|cosψhkl(5)

图 5 枝晶生长几何模型

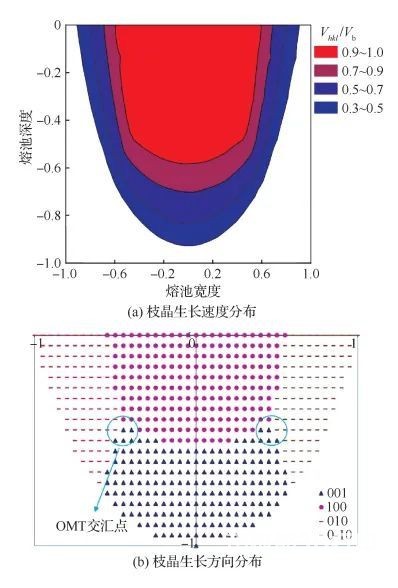

式中:Vb为热源移动速度;Vn为凝固界面推进速度;Gn为凝固界面温度梯度;2个关键角θ和Ψhkl分别为凝固界面法向(热流方向)与热源移动方向(x轴正向)、枝晶生长方向(hkl)之间的夹角(见图 5(b))。θ角的大小可由熔池形状确定,凝固前沿单位法向n可表示为 n=[|Gx|/|Gn|,|Gy|/|Gn|,|Gz|/|Gn|](6) 式中:Gx、Gy和Gz分别为Gn在熔池移动方向x、宽度方向y和垂直方向z的分量。由于热源移动方向单位向量x=[1,0,0],则有: cosθ=n⋅x=|Gx|/|Gn|(7) 另一个角ψhkl的大小取决于熔池形状和基材晶向,根据最小速度准则可知:ψhkl=min(ψ< 100>),即:枝晶生长方向是与热流最接近的择优方向。如果将枝晶生长方向的单位向量记作uhkl,那么有: cosψhkl=n⋅uhkl(8) OMT的发生取决于2个关键因素:熔池几何形状和基材晶体方向。2004—2005年,Liu和DuPont[26-27]建立熔池三维数学模型,细致分析了这2个因素对枝晶生长的影响,包括择优方向、生长面积和速度分布等。理论上,通过精准控制熔池形状和基材晶向,能够有效抑制甚至消除OMT。例如,对于(001)/[100]晶向,如果控制熔池的熔化角小于45°,则可以实现单一[001]枝晶的定向生长。此外,Liu和DuPont[26]研究表明,熔池凝固前沿OMT交汇点处,枝晶相对生长速率Vhkl/Vb最大(见图 6)。2010年,Anderson等[28]进一步研究发现,在OMT交汇点位置,温度梯度沿枝晶生长方向的分量Ghkl最小。这就意味着OMT交汇点的G/V比最小,是熔池固液前沿界面上最容易出现CET的位置。这条性质对于单晶高能束修复有重要的指导意义:减少或者消除熔池凝固前沿的OMT交汇点,有利于抑制CET、促进单晶定向生长。

图 6 OMT对枝晶生长速率和方向的影响[26]

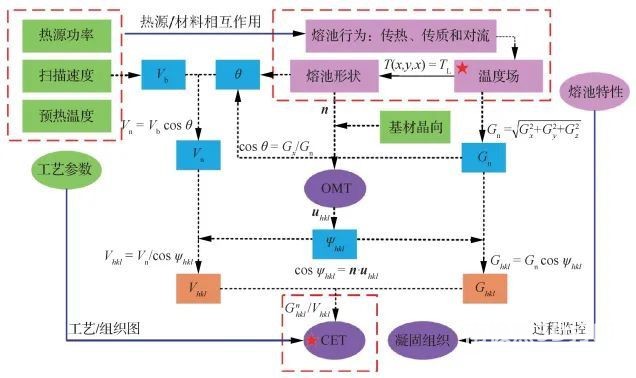

1.3 基础原理框架 基于已有的枝晶异质形核和异向生长理论,本课题组构建了图 7所示的单晶高能束修复基础原理框架,指导单晶涡轮叶片再制造工程应用。受异质形核和异向生长等凝固行为的影响,修复区枝晶形貌(CET)和生长方向(OMT)均可能发生转变。CET取决于熔池固液界面温度梯度Ghkl、枝晶生长速率Vhkl等凝固参数,保持单晶完整性的关键在于控制Ghkln/Vhkl < KCET;OMT取决于熔池形状和基材晶向,由于立方系晶体结构的对称性,OMT效应并不会破坏单晶的<100>取向,但却改变了择优方向上Ghkl和Vhkl分布,进而影响CET趋势。因此,如何避免CET是单晶高能束表面修复需要解决的首要问题。

图 7 单晶高能束修复基础原理框架

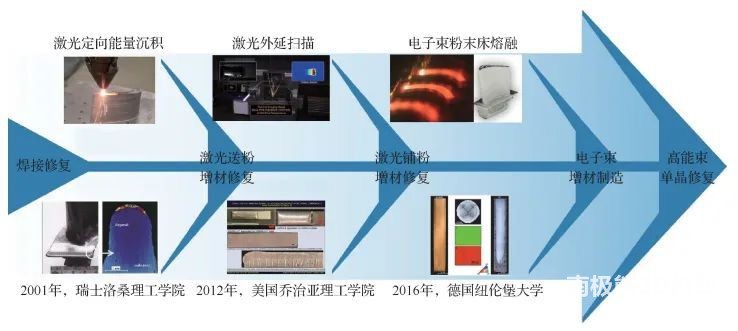

从构建的基础原理框架可以看出,熔池温度场对CET有着极为重要的影响,它同时决定熔池几何形状和凝固前沿温度梯度,进而影响Ghkl和Vhkl这2个关键凝固参数的大小和分布。在外部热源和供给材料(基材、粉材)相互作用下,熔池内部传热、传质和熔体流动等行为最终决定了熔池的温度分布,而这些熔池行为则与热源和材料等修复工艺参数密切相关。为此,需要厘清“修复工艺-熔池特性-凝固组织”之间的内在关联。通过“修复工艺-凝固组织”关联,调控熔池温度场分布,寻找适合单晶定向外延生长的工艺窗口;通过“熔池特性-凝固组织”关联,发展修复过程监测和闭环调控系统,保证单晶连续稳定生长。 2 修复工艺-凝固组织关联 美国橡树岭国家实验室自1989年起开展了一系列单晶材料焊接修复研究[29-37],初步证明在合适的焊接参数下熔池内凝固组织可以实现单晶定向生长,为后续发展单晶高能束增材修复提供大量借鉴和指导。 2.1 高能束增材修复技术发展现状 高能束增材修复技术是20世纪80年代中期发展起来的基于数字化离散堆积思想的新型材料成形技术,与焊接修复相比,增材修复具有热影响区小、精度高、不受零件结构和材料限制等一系列优点,特别适合于复杂型面部件的快速修复。按照送粉和铺粉2种粉末供给方式,高能束增材修复可分为2大类[12]:定向能量沉积(Directed Energy Deposition, DED),利用激光(Laser, L)或等离子弧(Plasma Arc, PA)等热源将同步送给的金属粉末熔化,经快速凝固和逐层沉积,实现金属零件的制造和修复;粉末床熔融(Powder Bed Fusion, PBF),利用激光、电子束(Electron Beam, EB)等热源辐照预先铺覆好的金属薄粉,将其局部熔化再经冷却凝固后成形。按照激光、电子束和等离子弧等高能束类型,这2大类增材技术又可细分为DED-L、DED-PA、FPB-L和FPB-EB等。 进入21世纪以来,单晶高能束修复技术的发展大致经历了激光定向能量沉积(DED-L)、激光外延扫描(Scanning Laser Epitaxy, SLE)和电子束粉末床熔融(FPB-EB)等3个阶段(见图 8)。2001年,瑞士洛桑联邦理工学院运用DED-L技术对一代单晶涡轮叶片进行修复,是单晶高能束增材修复的首次尝试[22]。2016年,美国乔治亚理工学院在PBF-L的基础上发展了SLE技术,专门用于航空发动机热端部件增材修复,修复质量接近工程应用水平[11]。近年来,以德国纽伦堡大学为代表的一些单位大力发展FPB-EB单晶成形技术,试图实现单晶涡轮叶片直接增材制造[12]。

图 8 单晶高能束修复技术发展脉络

2.2 定向能量沉积单晶修复工艺 以激光为热源的定向能量沉积(DED-L)又称激光熔覆,是单晶高能束修复最主要的方式。2001年,洛桑联邦理工学院以第二代单晶高温合金CMSX-4为对象,系统研究了DED-L工艺参数与CET的内在关联,分析了激光功率(P)、扫描速度(Vb)、预热温度(T0)和光斑直径(Db)等对凝固组织的影响规律,首次建立图 9所示的“工艺-组织关系图”指导单晶修复[22]。在此基础上,国内外学者进一步探索了包括热源和材料等众多工艺参数对凝固组织的影响规律,补充完善“工艺-组织关系图”。

图 9 单晶修复工艺-组织关系图[22]

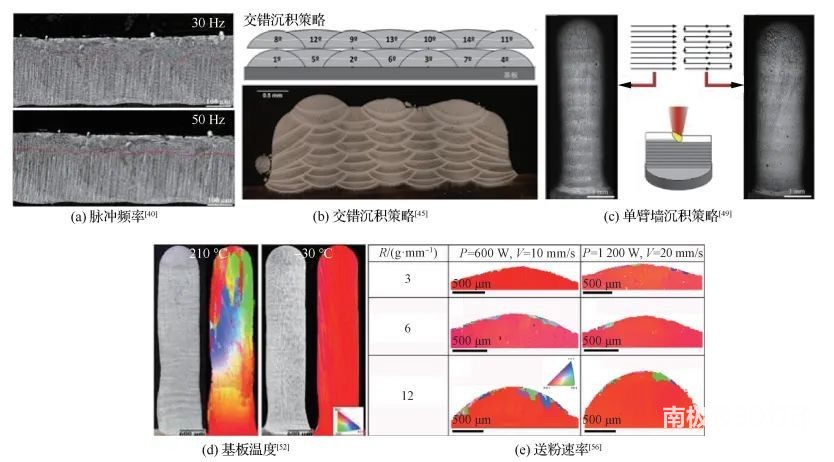

2.2.1 热源参数对凝固组织的影响 热源参数包括热源功率、扫描速度和热源特性等,其中功率和速度是控制CET最常用热源参数。增大功率会减小整个熔池凝固前沿的温度梯度,从而促进等轴晶的形核。因此,为减少修复区杂晶,应当降低热源的输入功率。相比热源功率,扫描速度对凝固组织的影响较为复杂。当热源功率较大时,增大扫描速度有利于减少杂晶。而当热源功率较小时,起初增大速度对温度梯度的影响很小,但却导致凝固速率增大。因此,Ghkln/Vhkl减小,容易出现杂晶。当扫描速度继续增加时,温度梯度随之增大,此时温度梯度对Ghkln/Vhkl比的影响超过了凝固速率,从而抑制杂晶产生。总的来说[22, 28, 38-39],在保证基材部分重熔和增材成形的基础上,较小的热源热输入(较小的热源功率或较大的扫描速度)有利于减少杂晶、保持单晶的完整性。 热源特性取决于热源类型(激光、等离子弧等)和工作模式(连续、脉冲等),从本质上影响熔池的温度分布规律,对凝固组织影响显著。通常,DED-L采用连续激光作为热源,使用连续激光能提高沉积效率和组织一致性,但连续能量输入容易造成热积累,增大热裂纹趋势。此外,热积累效应间接提高了基材的温度(等效于施加预热),促进杂晶产生。采用准连续激光则能很好地解决上述问题[40-42],但由于熔池的脉冲震荡,修复组织通常呈现不均的“锯齿状”,合理选择脉冲频率至关重要(见图 10(a)[40])。研究表明,适当提高脉冲频率有利于缓解“锯齿状”组织分布、增加柱状晶的生长高度。除激光外,高能束等离子弧也可用作定向能量沉积的热源。相比DED-L,DED-PA熔池较浅,更容易形成柱状晶,但热影响区相对较大[43-44]。

图 10 修复工艺对凝固组织的影响

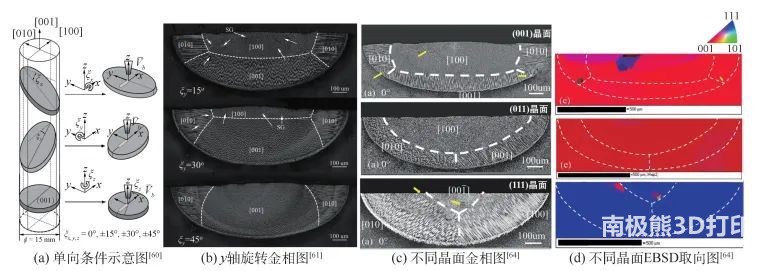

2.2.2 沉积策略对凝固组织的影响 对于DED-L单晶修复,还可以通过合理设计沉积策略(沉积路径、搭接率、熔覆头倾角和复合修复等)调控凝固组织。研究表明[45-46],在多层多道搭接修复过程中,采用熔化道间隔往复沉积的策略有利于抑制气孔和裂纹等缺陷,同时还能最大程度地保持热流方向的一致性,减少层间组织差异(见图 10(b)[45])。搭接率的选取也十分关键,过大或过小的搭接率均容易导致杂晶增多[47-48]。对于叶尖接长修复,采用激光单向扫描策略能降低热积累,单晶成形效果优于往复扫描策略[49](见图 10(c))。此外,通过调整熔覆头倾角(例如,将熔覆头朝激光移动方向倾斜一定的角度)改变熔池形状和凝固前沿温度梯度分布,也可以促进单晶外延接续生长[50]。还有学者提出DED-L+激光表面重熔的复合修复方法[51],激光重熔用以去除部分顶部杂晶、平整熔化道表面,进而提高修复质量。但为避免2次激光扫描造成的过量热输入,重熔工艺一般采用比熔覆更小的,且随时间线性减少的激光功率。 2.2.3 材料参数对凝固组织的影响 材料参数包括预热温度、送粉速率、基材晶向和合金成分。通常,单晶增材修复应当避免预热,因为较低的基板温度能提高熔池凝固前沿的温度梯度,从而增大Ghkln/Vhkl比。对于叶尖接长修复,通过施加主动冷却降低成形过程热积累[52-54],能使每层熔覆完全重熔前一层残留的顶部杂晶,促进修复区单晶的外延接续生长(见图 10(d)[52])。但在叶片缺口修复过程中,受凹形缺口散热效应的影响,熔池凝固前沿难以保持定向热流。如果不进行预热处理,极易出现杂晶和裂纹。鉴于此,Rottwinkel等[55]利用预热和水冷相结合的方式强制性改变熔池热流方向,在修复缺口四周施加850 ℃的预热,抑制横向热流;同时在缺口底部合适位置施加水冷,加强纵向热流,从而保持了修复区组织的单晶完整性。 送粉速率对CET的影响主要体现在3个方面[38, 56-57]。首先,增大送粉量会减少熔池吸收的热量,致使熔池内未完全熔化的粉末颗粒增多。这些未熔颗粒充当异相核子,增加了凝固前沿附近的等轴晶形核密度,促进产生杂晶;其次,随着送粉量的增大,每层熔高增加,但熔深减小,导致后续熔覆难以完全重熔前一层的顶部杂晶;最后,在高功率条件下,供给粉末能够充分熔化,增大送粉量有反而利于降低热输入,提高单晶外延生长的能力(见图 10(e)[56])。 合理选择基材晶向(包括基材晶面和扫描晶向)是调控凝固组织的关键一环。通常,单晶高能束修复选择(001)/[100]晶体方向[17, 58-59],即热源沿(001)晶面的[100]晶向移动。这种晶向条件下,熔池坐标系(x-y-z)与晶向坐标系重合。如果将基材绕x/[100]、y/[010]或z/[001]轴旋转某个角度ξi(i=x, y, z),则可获得其他晶向条件(见图 11(a)[60])。Wang等研究表明[60-61]:x或z轴旋转虽然可以改变Ghkl和Vhkl的大小,但熔池凝固前沿总会存在至少一个OMT交汇点,因而对CET的整体趋势影响不大;而y轴旋转则可以将OMT交汇点移至凝固前沿上具有高Ghkl和低Vhkl的位置,当ξy=±45°时甚至可以完全消除OMT交汇点,从而有效抑制CET(见图 11(b)[61])。Liu和Qi[62]在研究DED-L单晶增材修复时得到相似的结论:y轴旋转能显著改变CET发生位置(单晶高度比),而x轴旋转主要影响OMT模式(单晶生长方向)。近年来,Guo等[63-64]进一步研究(001)、(011)和(111)3种典型晶面上的晶向选择对CET的影响,结果表明:相比最常用的(001)晶面,在(011)和(111)晶面上改变扫描晶向对CET的影响显著;3种晶面抑制CET的能力由大到小依次为(111) < (001) < (011);(011)/[01-1]晶向条件最有利于保持修复区的单晶特性(见图 11(c)和图 11(d)[64])。尽管这些结论是基于激光重熔条件,但对DED工艺同样有着重要的指导意义。

图 11 基材晶向对凝固组织的影响

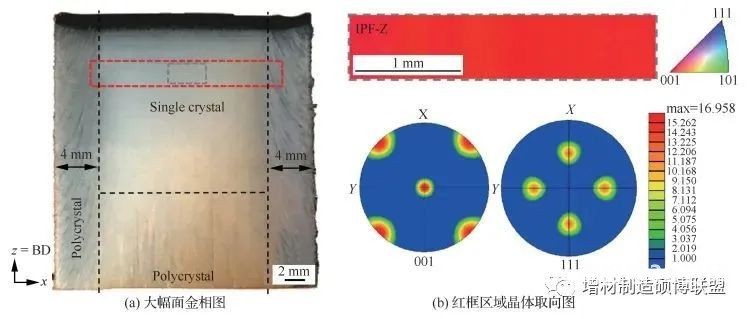

合金成分对凝固组织的影响主要体现在2个方面[65-68]:①决定合金的固液相温度差(过冷度),影响形核密度;②决定合金的热震抗力,影响裂纹敏感性。目前,单晶高温合金已经发展和应用了三代[69],基于外延生长原理,单晶修复往往采用与基材牌号相同或成分相近合金粉末。但现有的单晶合金凝固温度范围较大、合金元素含量多,因此具有较高的裂纹敏感性,不能完全满足修复要求。此外,二代及以后的镍基单晶合金通常添加铼(Re)、铪(Hf)等难熔贵金属元素,这就要求使用具有更大热输入的工艺参数,致使修复工艺窗口变窄。理论上,通过调控合金成分降低柱状晶形核所需的过冷度,能够在较小的温度梯度下实现外延生长并有效抑制裂纹,从而放宽单晶修复工艺窗口。但相关研究只停留于仿真阶段,缺乏对增材修复专用材料的实质性研究。 2.2.4 DED工艺调控准则 总的来说,DED单晶修复技术的发展日趋完善,保持单晶外延接续生长的工艺调控准则总结如下: 1) 采用较低的热源功率、较高的扫描速度和较低的预热温度等工艺参数,避免过量的热输入。 2) 通过优化沉积策略、设计主动冷却和动态调节参数等方式,降低增材过程热积累。 3) 合理选择基材晶面和扫描晶向,减少由OMT效应引起的杂晶。 2.3 粉末床熔融单晶成形工艺 自2016年以来,国内外一些单位陆续开展了基于粉末床成形技术的单晶高温合金修复和直接制造研究。相比DED,PBF熔池固液界面的温度梯度更大、冷却速率更快[70],具备直接成形单晶的能力。 2.3.1 粉末床电子束单晶增材制造 德国埃朗根-纽伦堡大学在单晶高温合金直接制造方面开展了卓有成效的研究[71-76],采用PBF-EB技术成功制备了直径约8.5 mm、高度约60 mm的CMSX-4单晶柱体,其高温力学性能甚至超过CMSX-4铸件。2018年,法国格勒诺布尔大学采用极高的预热温度(约1 020 ℃)成功在多晶基板上成形无裂纹单晶块体[77](见图 12)。这些研究表明,通过精准调控PBF-EB的输入功率、扫描速度、扫描路径、预热温度和扫描间距等工艺参数,底层取向各异的晶粒能够在竞争生长逐渐趋于定向,并最终形成单晶。然而,这种类似“选晶”的晶粒竞争生长机理尚不清晰。有学者认为[78],晶粒的竞争生长行为与熔池形状(热流方向)密切相关,凝固前沿热流与增材方向之间的夹角越大,“选晶”效率越高。

图 12 电子束粉末床单晶增材成形[77]

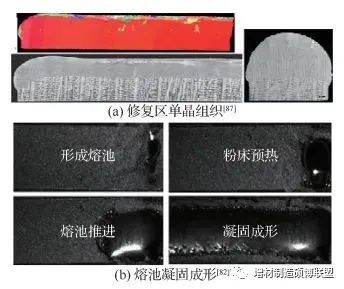

相比PBF-EB,PBF-L制备单晶的案例较少。Yang等[79]采用PBF-L技术在SRR99单晶基板上形成高度约2 mm的单晶外延生长区,但随着成形高度的增加,外延生长区晶向偏离角度逐渐增大并产生裂纹。德国SLM Solutions公司以In718镍基合金为粉料,通过改变激光热源的能量密度分布,实现大面积单晶组织的PBF-L成形。尽管Solutions公司并未公开报道更多的工艺细节,改变激光的轮廓形状及其能量密度分布确实能起到调控单晶组织的作用。Roehling[80]和Shi[81]等对比研究了圆形、横向椭圆形和纵向椭圆形3种不同形状的激光对PBF-L凝固组织形貌的影响,结果表明:纵向椭圆形激光有利于柱状晶外延生长,而横向椭圆形激光则容易形成等轴晶。 2.3.2 激光外延扫描单晶增材修复 美国乔治亚理工学院发展的激光扫描外延生长技术,能够在CMSX-4[18, 82-84]、René N5[85-86]和René 142[87]等多种牌号的单晶基体上形成高度1.5 mm、宽度6 mm、长度35 mm的单晶外延生长区(见图 13(a))。不同于传统的PBF-L技术,SLE的单层铺粉厚度超过10 mm,需要足够的预热才能保证熔池完全润湿基板,从而满足外延生长条件。

图 13 激光外延扫描单晶增材修复

SLE工作过程如图 13(b)所示[82],单晶基材上预先铺置一层金属粉末,激光沿y方向快速重复扫描完成预热,待稳定的线状熔池形成后,激光按光栅扫描模式以一定的扫描间距向x方向推进。其中,激光功率(P)、扫描速度(Vs)、扫描间距(SS)、铺粉厚度(tp)和初始重复扫描次数(N)是SLE的主要工艺参数,这些参数决定了激光扫描能量密度E=P/(VsSStp)和预热能量Q=PN/Vs。 增大E有利于提高成形高度和表面平整度,但却削弱了熔池垂直方向的温度梯度,导致单晶生长比例(柱状晶高度与成形高度之比)下降。增大Q能够减少因融合不良引起的孔隙缺陷,但同样也会削弱竖向温度梯度,限制单晶外延生长的高度。因此,确定SLE单晶修复工艺窗口需要综合考虑E和Q这2个关键量。 2.4 高能束单晶增材修复技术对比 近20年来,国内外先后开展DED-L、SLE、PBF-EB和PBF-L等单晶增材成形工艺研究,探索“工艺参数-凝固组织”之间的内在关联。其中,DED-L和SLE主要用于单晶修复,PBF-EB和PBF-L不仅具备修复能力,更有望实现单晶直接制造。这些技术的工艺特点和主要挑战总结如表 1所示。

表 1 单晶高能束修复技术对比

对于单晶修复,SLE相比DED-L的优势在于:①打破同轴送粉对运动速度的限制,从而能够以数百mm/s的扫描速度实施增材修复;②避免由送粉冲击引起的形核核子增加和熔池紊流,抑制杂晶的产生。但SLE设备相对复杂、成形表面平整度调控难度较大,不适合用于缺口、裂纹等微小损伤修复。对于单晶直接增材制造,PBF-EB的发展前景更好。相比PBF-L,其优势在于:①采用无机械惯性磁场实现电子束高速扫描(最大扫描速度可达8 000 m/s),通过电子束快速预热粉末床可实现极高的预热温度(1 000 ℃以上),能够形成近似“平面状”的熔池。熔池主热流方向与增材方向基本保持一致,有利于促进柱状晶外延接续生长;②电子束的束斑面积大、能量密度低,能够有效避免孔匙(keyhole)效应,在逐层成形过程中维持较为稳定的凝固条件。但PBF-EB的工艺调控较为复杂,涉及前预热、成形熔化和后保温等3个阶段的工艺策略。此外,PBF-EB通常采用较大尺寸的束斑,导致成形精度较低。 (责任编辑:admin) |