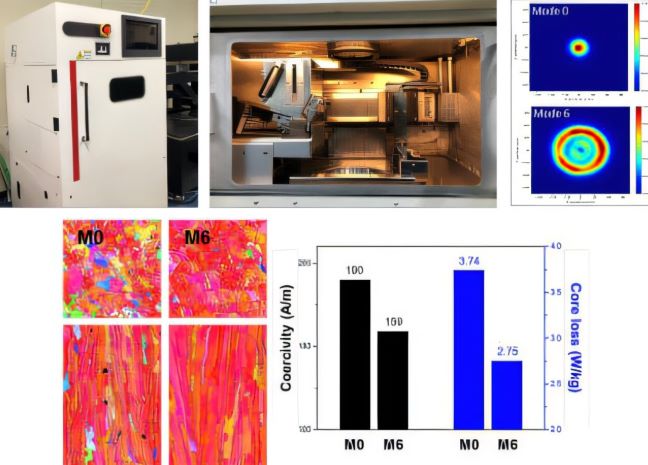

2024年12月,韩国机械材料研究院(Korea Institute of Machinery & Materials, KIMM)携手自主制造研究所、韩国材料科学研究所及嘉泉大学的研究团队,成功开发出了一种具有革命性的磁性3D打印技术。这项新技术不仅能够无需模具直接制造复杂结构的高性能电机,而且在下一代电机的性能评估中也取得了令人瞩目的成就。

在Taeho Ha博士的带领下,研究团队通过精心设计和优化,实现了涵盖从材料选择到设备工艺的一整套解决方案。该方案特别针对电机制造过程中对磁性材料的应用进行了创新,使得新开发的轴向磁通电机能够在有限的空间内提供更高的扭矩和输出功率,非常适合应用于机器人技术、电动汽车以及移动解决方案等领域。测试结果显示,这款500W级别的3D打印电机达到了超过2.0 kW/L的输出密度,标志着电机制造领域的一项重大突破。

传统上,电机的生产依赖于电工钢片或粉末成型等方法,这些方法需要使用特定的模具来构建电机结构,从而导致了设计上的局限性和成本的增加。相比之下,KIMM的磁性3D打印技术则完全摆脱了模具的限制,可以自由地设计和制造各种复杂的几何形状,大大提高了电机的性能潜力。此外,由于减少了模具生产和材料浪费,该技术还有助于降低生产成本,并支持小批量、多品种的生产模式转变。

技术概述

●无模具制造:传统电机制造依赖于模具来形成固定的几何形状,而磁性3D打印技术允许直接根据数字模型逐层构建零件,无需使用模具。这不仅提高了设计自由度,还减少了生产准备时间和成本。

●复杂结构实现:利用3D打印技术,可以创建传统方法难以实现的复杂内部结构,如复杂的冷却通道或优化的磁场分布路径,从而提升电机性能。

●高精度与定制化:3D打印能够实现微米级别的打印精度,使得每个电机都可以根据具体应用进行高度定制,以满足特定需求。

技术原理

●材料选择与处理:为了确保打印出来的电机部件具有优良的磁性和机械性能,研究团队开发了适合3D打印的特殊磁性粉末材料。这些材料经过特殊的预处理,保证其在打印过程中能均匀地铺设并保持良好的流动性。

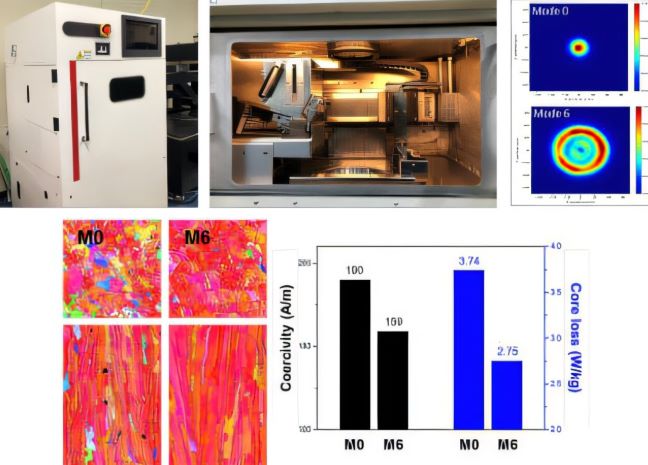

●3D打印过程:使用激光或其他能量源将磁性粉末逐层熔融固化,按照预先设定的CAD模型逐步构建出所需的电机组件。每层打印完成后,平台会下降一定距离,以便添加新的粉末层继续打印。在这个过程中,通过精确控制激光的能量密度、扫描速度等参数,可以调整材料的微观结构,进而影响最终产品的磁性能和其他物理特性。

●磁场优化设计:研究人员采用计算模拟工具对电机内部的磁场分布进行了详细分析,并基于此设计出了最优的线圈排布和磁极形状,以达到最佳的电磁转换效率。

●后处理强化:打印完成后,可能还需要对成品进行热处理或其他形式的后加工,以进一步提高材料的磁性能和整体强度。例如,通过退火处理可以减少内部应力,改善磁导率。

●集成测试与验证:完成后的电机组件会被组装起来,并经过一系列严格的测试,包括静态磁场测量、动态性能评估等,以确保它们符合预期的设计要求和性能指标。

展望未来,Ha博士表示:“我们相信,磁性3D打印技术代表了制造业的一次重要飞跃,它为高性能电机的发展提供了无限可能。我们将继续探索如何将这一技术与更多高性能材料相结合,以进一步扩展其在先进工业领域的应用范围。”

这项技术的成功研发,预示着电机制造行业即将迎来一场深刻的变革,同时也为那些追求高效能、高灵活性产品的制造商们带来了新的希望。随着市场需求的变化和技术的进步,磁性3D打印技术有望成为推动电机产业向前发展的重要力量。

(责任编辑:admin) |