Ti-6Al-4V增材制造后热处理实现优异的强度和延展性平衡

时间:2023-12-18 09:09 来源:增材研究 作者:admin 点击:次

| 由于针状α′马氏体和柱状先前的β晶粒的存在,SLM

Ti-6Al-4V合金通常表现出低延展性和显著的机械性能各向异性。后热处理通常用于通过将针状α′马氏体分解为平衡的α+β相来获得优异的机械性能。武汉大学团队系统地研究了SLM

Ti-6Al-4V合金在各种热处理前后的微观组织和拉伸性能。 由于SLM过程中的逐层构造性质和极高的冷却速率,在制造的样品中不可避免地会出现沿构造方向生长的柱状β晶粒和含有高密度缺陷的极细α′马氏体。这导致高拉伸强度(>1200 MPa)但低延展性(<10%),以及不同方向之间显著的机械性能各向异性。这种微观结构特征限制了SLM Ti-6Al-4V的应用。改变β晶粒的形态或将脆性的α′马氏体转变为韧性的α+β相可以有效地缓解这一问题。Kumar等人通过优化SLM工艺参数(层厚度=60μm,扫描旋转=67°),在制造的样品中获得了短而不连续的柱状晶粒。这导致了中等延展性(~13%)和有限的各向异性,尽管样品中仍然存在针状马氏体。Xu等人通过将焦点偏移距离(FOD)调节在0至4mm的范围内,实现了马氏体原位分解为超细片状α+,这导致了高屈服强度(1106MPa)和中等总伸长率(11.4%)。Fang等人]研究了不同方向构建的样品的拉伸性能,发现所制备的样品表现出强烈的拉伸各向异性行为。经过固溶和时效处理(SAT)后,各向异性几乎消除,样品在所有方向上的伸长率都超过11%。尽管上述研究通过优化工艺参数或SAT处理提高了SLM Ti-6Al-4V的综合力学性能,并显著降低了各向异性,但样品的塑性仍低于传统制造Ti-6Al-400V合金。 等轴微观结构总是可取的,因为它可以提供优异的延展性并降低机械性能的各向异性[。热加工和随后的退火处理对于传统制造中的α晶粒球化至关重要。然而,将塑性变形引入SLM成形过程是具有挑战性的。最近的几项研究表明,通过适当的热处理制度,SLM钛合金可以获得等轴微观结构。Zou等人通过快速热处理在SLM Ti-6Al-4V中获得了几乎等轴的β-晶粒,伸长率从5.2%提高到16.6%。这种准等轴结构的形成归因于退火过程中的外延再结晶。Zhang等人指出,三次热处理有助于片状α的球化,导致等轴α的比例超过25%。由于获得了三模态微观结构,样品表现出优异的综合力学性能,极限抗拉强度为1019MPa,伸长率为16.3%,优于传统钛合金。Sabban等人和Chen等人利用一种创新的循环热处理(CHT)方法来优化微观结构。由于重复的相变过程可以为α板条的球化提供额外的驱动力,因此获得了双峰或几乎完全等轴的微观结构。这导致塑性显著提高(>16%),强度仅略有下降(>1000MPa)。 到目前为止,还没有关于在SLM Ti-6Al-4V合金中实现三模态微观结构的报道,这被认为提供了优异的综合机械性能。此外,目前的研究主要集中在单一热处理对微观结构和性能的影响,而热处理对机械性能各向异性的影响很少报道。因此,本文系统地研究了单步和多步高低温(HLT)热处理对微观结构演变、力学性能和各向异性行为的影响。还讨论了α板条的球化机制以及HLT在消除力学性能各向异性方面的作用。 图1a–c显示了粉末的形态和尺寸分布;它主要由直径在10至45μm之间的球形颗粒组成,颗粒的D10、D50和D90分别为21.81μm、33.4μm和37.97μm。此外,在较大的颗粒粉末中偶尔可以观察到少量直径小于5μm的卫星颗粒(图1b)。Ti-6Al-4V粉末的化学成分(wt.%)列于表1中,其符合ASTM B348的标准规范。

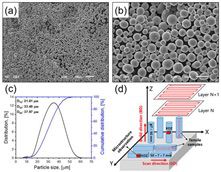

图1。Ti-6Al-4V粉末(a,b)不同放大倍数的形貌和(c)粒度分布。(d) SLM加工和制造样品的示意图。

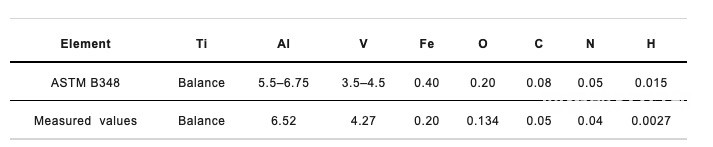

表1。Ti-6Al-4V粉末的化学成分(wt.%)。

所有的Ti-6Al-4V样品都是通过SLM机器在高纯度氩气气氛下制造的,以防止氧化。在初步实验的基础上,本研究中使用的优化SLM工艺参数如下:激光光斑尺寸为50μm,激光功率(P)为90W,扫描速度(v)为450mm/s,扫描间距(h)为80μm,层厚(t)设置为25μm。所得到的体积能量密度(E=P/vht)被确定为100J/mm3。采用Z字形扫描策略打印每一层,即两个连续层之间的旋转角度为0°,如图1d所示。制作水平和垂直样品,以评估不同建筑策略对拉伸力学性能各向异性的影响(图1d)。立方体样品的尺寸为7×7×50mm,而圆柱形样品的直径为7mm,高度为50mm。以下将这些样品分别称为“AF-H”和“AF-V”。 为了研究不同退火制度对微观结构和力学性能的影响,对部分SLM Ti-6Al-4V样品进行了两种类型的热处理。一种是单次热处理,即将样品在700或800°C的温度下保持2小时,然后进行空气冷却,下文分别称为“HT700”和“HT800”。另一种是多步骤的高低温热处理,即将样品依次在950、850、750和650°C的温度下2小时,以及随后从650°C冷却到室温,都是通过炉冷却(以下简称“HLT”)进行的。 图2显示了所制备的Ti-6Al-4V样品的微观结构。针状α′马氏体是在AF样品中观察到的主要形态(图2a),其表现出SLM钛合金的典型特征。这可归因于SLM过程中极快的冷却速率(~103–108 K/s),显著超过Ti-6Al-4V合金中马氏体转变所需的临界冷却速率(410 K/s)。在一些针状α′马氏体中,厚度为10–90 nm的高密度变形孪晶相互平行分布(图2b),这主要是由熔池内温度梯度大引起的残余应力和β引起的局部应变引起的→α′相变。

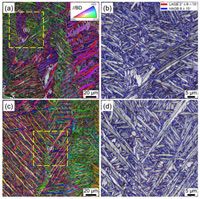

图2:所制造的SLM Ti-6Al-4V样品的微观结构:(a)BSE图像,(b)高倍率BSE图像、(c)EBSD反极图(IPF)+图像质量(IQ)图、(d)高倍率IPF+IQ图,以及(e)晶界(GB)和(f)(c)中黄色虚线框的核平均取向差(KAM)。

EBSD反极图(IPF)+图像质量(IQ)图显示,柱状先前β晶粒沿构建方向外延生长,柱状在先β晶粒的平均宽度为88μm(图2c)。在逐层沉积过程中,激光不仅熔化了当前的粉末层,而且穿透了几个先前固化的层,使它们重新熔化并形成熔池。此外,熔池的中心和边缘之间存在陡峭的热梯度,熔池内的散热方向与构建方向相反,最终导致先前的β晶粒优先生长。如其他文献中广泛报道的那样,由于成形过程中复杂的热历史,具有分级结构的针状α′马氏体嵌入柱状先前的β晶粒中(图2c)。根据其大小,这些α′马氏体可分为原生、次生、第三和四次α′马氏。从图2c中可以看出,具有相同取向的初级α′马氏体彼此平行,并延伸到整个先前的β晶粒。初级α′马氏体的长度和宽度分别在20–120μm和1–2μm范围内。细小的次级α′马氏体平行或垂直于初级α′马氏体内分布(图2d)。其长度和宽度显著减小,分别仅为5-15μm和0.4-1μm。初级α′马氏体的出现早于次级α′马氏体[3],从而抑制了后者的生长。此外,在EBSD图像中,甚至可以区分更精细的第三次和四次α′马氏体。图2d证实了纳米孪晶的存在,并进一步表明纳米孪晶主要存在于初级α′马氏体中,次要分布在部分次级α′马氏体内。AF样品中高角度晶界(HAGBs)和低角度晶界(LAGBs)的比例分别为88.6%和11.4%(图2e)。核平均取向差(KAM)值可用于估计几何必要位错(GNDs)密度。图2f显示KAM的分布是不均匀的,第三次和四次α′马氏体中的KAM值明显高于第一次和第二次α′氏体中的KAM值,这意味着更细的α′马氏体内含有更高密度的位错。 图3显示了在不同温度下进行单次热处理后制备的Ti-6Al-4V样品的微观结构。从图3a,d可以看出,HT700和HT800样品中仍然存在原始的柱状边界。在700°C下退火2小时后,微观结构主要由细针状α相组成(图3a,b)。此外,这些α晶粒还表现出分级结构,这源于AF样品中存在的不同尺寸的马氏体。初级和次级α晶粒的宽度分别为1.2–2.3μm和0.6–1.2μm,与AF样品相比显示出轻微的粗化。马氏体是一种亚稳相,含有大量过饱和的β稳定元素(V)。当热处理温度高于马氏体分解温度(~400°C)时,α相开始在α′马氏体晶界成核,并沿马氏体生长。与此同时,β稳定元素不断从α′/α′边界排出,形成富含V的区域,随后β相将在该区域成核并生长。上述过程导致马氏体分解为平衡的α+β相。沿着针状α边界形成的细β颗粒或薄膜的存在进一步证实了α′马氏体的分解,如图3b,c中的箭头所示。同时,在α相中观察到少量β颗粒(图3c)。β粒子的形成是由于该实验制备的AF样品含有许多晶格缺陷,如孪晶和位错(图2)。在退火过程中,β相倾向于在这些晶格缺陷处沉淀。值得注意的是,在一些α晶粒中仍然存在纳米孪晶(图3c)。

图3。不同放大倍数的BSE图像显示了SLM Ti-6Al-4V在各种单次热处理后的微观结构:(a–c)HT700,(d–f)HT800。

当热处理温度增加到800°C时,由于初始针状马氏体分解和随后的粗化,获得了典型的片状α+β微观结构(图3d–f)。同样,还观察到继承自α′马氏体的分级板条α,其中初级和次级α板条的宽度分别为1.3–2.4μm和0.8–1.5μm。与HT700样品相比,HT800的α厚度具有一定的粗化,这是因为界面能随着退火温度的升高而降低,原子扩散速率增强[17,39]。平均厚度约为80nm的β相倾向于连接成膜,并沿着α-板条边界生长,如图3e,f中的箭头所示。AF样品中先前存在的纳米孪晶在800°C退火2小时后未被检测到。这与先前的文献一致。注意,半连续晶界α相(GB-α)沿着先前的β晶粒形成(图3d),这可能对样品的拉伸伸长率产生负面影响[19]。此外,由于β膜的分割,一些α板条断裂,导致形成一些等轴α晶粒,如图3f所示。 图4显示了单个热处理样品的EBSD分析结果。IPF+IQ图证实了HT700和HT800样品中存在先前的β晶粒(图4a,c),其宽度没有显著变化,分别为85μm和89μm。当热处理温度低于β转变温度时,未溶解的α相在钉扎β晶界方面发挥作用,使其结构得以保留。因此,只有当温度超过β转变温度时,才能消除柱状结构。在HT800样品中,观察到等轴α晶粒优先沿先前的β边界形成(图4c)。此外,退火处理导致HT700和HT800样品中的LAGB分别减少到6.37%和6.63%(图4b,d)。

图4。SLM Ti-6Al-4V在各种单次热处理后的EBSD IPF+IQ图和GB图:(a,b)HT700,(c,d)HT800。

上述单次热处理产生了完整的α+β层状组织,只有少量的α板条被球化并转变为等轴晶粒。然而,等轴晶粒的比例太小,无法对改善整体机械性能产生显著影响。最新研究表明,在不同温度下进行多次退火可以有效地使微观结构球化。因此,提出了HLT处理方案,以进一步优化微观结构。 图5显示了HLT处理后所制备的Ti-6Al-4V样品的微观结构。由于HLT的最高温度低于β转变温度,因此仍然可以观察到平均宽度为90μm的原始柱状晶粒(图5a)。图5b中的高倍BSE图像表明,HLT处理后的微观结构主要由片状、短棒状和等轴α晶粒组成,与HT700和HT800样品相比发生了显著变化。因此,通过HLT处理获得了三峰微观结构。片状α的平均宽度为2μm,而短棒和等轴α的厚度分别为1.6–2.5μm和3–6μm,纵横比分别为~0.37和~0.53。此外,在α晶粒之间形成了平均厚度为0.27μm的β层。

图5。HLT处理后SLM Ti-6Al-4V的微观结构:(a)BSE图像,(b)高倍率BSE图像、(c)EBSD IPF+IQ图、(d)高倍率IPF+IQ图、(e)GB和(f)(c)中黄色虚线框的KAM。

(责任编辑:admin) |