金属材料在飞行器结构中扮演着至关重要的角色。钛合金和铝合金广泛应用于飞行器主承力结构,镍基合金的高温性能保障了航空发动机的稳定运行,而合金钢则是起落架等关键承力结构的最优选择。

航空金属部件一般由对应的金属板材通过铣削等机加工方法制成所需的形状。而由于飞机结构减重的需要,这些部件一般具有加强筋、减重孔等特色结构,这导致从金属板材到金属部件的减材制造的过程造成了大量的材料浪费:平均材料利用率不足5%,其中一些具有复杂形状的部件的材料利用率甚至仅有1%,造成了极大的浪费。不仅如此,高强度金属的机加工还是十分耗时耗力的,一些大型机身框的机加工需要数月时间,而加工高强钢的机床刀具更换周期甚至不到一个小时,这导致航空结构制造的成本始终居高不下。

增材制造通过“离散-堆积”的形式进行材料的制造,具有极高的材料利用率且在复杂结构中的优势更为明显,而这种易于制造复杂结构的能力恰恰适用于拓扑优化等航空结构减重的途径。因此,该方法尤其是金属增材制造工艺一经问世,立刻得到了航空材料与结构工作者的关注。

电子刊链接: 电子刊链接:

https://epubf.5read.com/qikan/HKCB/HKCB202305/files/extfile/ebook.pdf

然而,增材制造的特殊工艺也导致其所制造的材料具有四类典型问题:各向异性(扫描和堆叠的方向性)、微观缺陷(熔融冷却过程的难控性)、表面质量(边界效应和粉末粘附)、残余应力(复杂快速的热历程)。通过旋转扫描角度降低各向异性、通过基板预热降低结构残余应力等方法能够一定程度缓解上述四个问题,但这些问题至今仍然未能得到彻底解决,导致增材制造材料的质量和性能(尤其是疲劳性能)往往不如传统制造的材料,且性能分散性较大,难以满足当前航空承力结构对疲劳性能和可靠性的要求。

近日,《航空材料学报》期刊中发表的《航空增材制造技术中的跨尺度力学研究进展》一文,即针对增材制造工艺所产生的各类不均匀微结构进行及其所带来的跨尺度力学性能特性进行了综述。

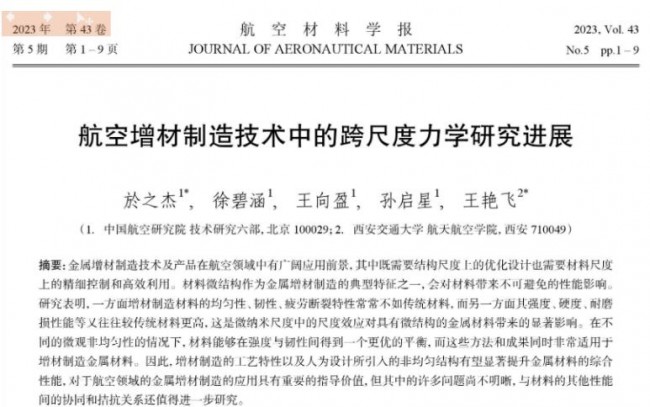

图:增材制造金属材料熔池凝固产生的鱼鳞纹样微观非均匀结构 图:增材制造金属材料熔池凝固产生的鱼鳞纹样微观非均匀结构

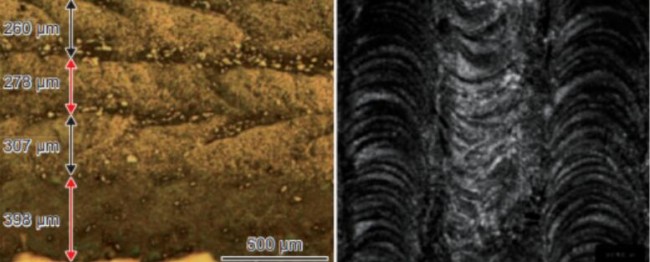

该综述文章分别介绍了不同尺度下的典型微结构特征,这些微结构特征尺度从大到小分别为堆叠方向与扫描平面的各向异性、扫描平面内的鱼鳞纹样、匙孔和偏析等微观缺陷、晶粒的边界与取向、晶格的缺陷等。这些微结构是影响增材制造金属材料性能、各向异性以及分散性的重要原因之一。而一些研究表明,由于金属塑性变形机制由位错主导,而微观结构往往会限制位错运动,因此这些微观不均匀结构并非总是不利于材料的力学性能:在刚度、强度、硬度的方面,增材制造的金属材料能够达到甚至超越传统制造的材料,这也符合金属材料的相增强规律。因此,文章就这一现象的理论方法与研究做了进一步回顾,并提出增材制造金属材料有望进一步提高其强韧性能的机理和途径,从而促进金属增材制造工艺在航空结构中的应用,并展望了该方向的理论与方法的发展。

中国航空研究院是国家级科研事业单位,聚焦“战略性、整体性、前瞻性、基础性、共用性”技术研究,研究院新型结构技术研究部致力于先进飞行器结构的相关研究工作。增材制造工艺既是航空结构工作者密切关注的前瞻性技术,也是在航天、轨交、船舶等诸多工业领域的共用性技术,是未来结构设计与制造的重要发展路径之一,本文作者所在团队长期致力于拓扑结构及其增材制造的方法、机制、理论的研究。

未来,随着增材制造等先进制造工艺的发展,材料制造还将面临更多的工艺所致特殊微结构的问题,这些新工艺包括增减材一体制造、先进焊接工艺、表面强化/改性工艺等。

这些新工艺具有不同的力热历程并产生具有不同特点的微结构,从而导致新工艺所制材料的静力、冲击、疲劳、腐蚀等性能与传统制造工艺具有较大差别。由于航空结构的长寿命高可靠性的要求,航空结构领域尤其关注其中的静力比性能及抗疲劳性能,高比性能将必然结构优化设计和先进工艺应用,而裂纹萌生与扩展的机制均与材料微结构密不可分。因此,在增材制造等先进工艺制造的材料的力学性能及机理、模拟方法、实验方法等主要方面的还需开展进一步的研究,促进航空材料、结构与制造工艺的性能提升。

原文出处:

於之杰, 徐碧涵, 王向盈, 孙启星, 王艳飞. 航空增材制造技术中的跨尺度力学研究进展[J]. 航空材料学报, 2023, 43(5): 1-9. doi: 10.11868/j.issn.1005-5053.2023.000091

(责任编辑:admin) |