增材制造工艺及热处理对Ti-6Al-4V合金组织和性能的影响(2)

时间:2023-02-28 10:45 来源:航空材料学报 作者:admin 点击:次

3.1 退火对增材制造TC4合金组织和性能的影响 增材制造的零件一般都有着较大的残余应力,这对零件的性能会产生不利的影响,对增材制造后的零件进行退火处理的主要目的是使零件加工后的残余应力减小乃至消除,并稳定组织和性能。 Vrancken等[40]将增材制造后的TC4合金在850 ℃下退火2 h,随炉冷却,处理后合金的伸长率从7%提高到了13%。Gwak等[41]研究了后退火对直接能量沉积(directed energy deposition,DED)处理的TC4合金的显微组织演变和机械性能的影响,结果表明,退火处理虽然降低了试样的疲劳强度但使试样发生了应变硬化,提升了屈服强度。Chen等[42]研究了激光粉末床熔融(laser-powder bed fusion,L-PBF)TC4合金在不同退火温度(650~950 ℃)下的拉伸性能,结果表明,随着退火温度的升高,原来的针状马氏体α′相逐渐转变为层状α+β相,力学性能呈现强度下降、伸长率上升的趋势,800 ℃/2 h的退火热处理获得的试样强度/塑性匹配为最佳。 进一步研究显示,随退火温度提升和时间延长,TC4合金的抗拉强度和塑性都下降,但硬度会得到显著提升,这是因为TC4合金是一种经典的α+β型两相钛合金,而随着退火温度和时间的增加,增材制造TC4钛合金晶粒内α相的取向差增大,β相含量增加,组织中针状α相数量减少,α相发生粗化 [43],导致合金的性能发生变化。 3.2 正火对增材制造TC4合金组织和性能的影响 正火处理在金属材料的热加工中起到的作用是改善金属材料的韧性,正火处理的冷却速度高于退火低于淬火,可使材料的晶粒细化,明显改善材料的韧性,降低材料开裂的趋势,一些研究显示,材料经正火处理后材料从脆性断裂转变为韧性断裂。 正火处理的温度变化会显著改变试样的显微组织。徐国健等[44]研究了从最初沉积态到不同正火温度下的试样显微组织,850~900 ℃之间试样沉积层的综合性能最好,因为此时试样中的组织几乎完全转变为网篮组织,试样中已经形成了α+β相,此变化可以增加材料的蠕变强度和断裂韧性,随着正火温度的再次提高,网篮组织逐渐消失,力学性能又开始下降。姚定烨等[45]对正火处理后的试样进行应力应变实验,发现在700~900 ℃随正火温度的提高,试样的点阵结构被压密,从而使试样的应力应变曲线出现明显的上升,材料的吸收能量的能力得到显著提高,这是因为试样的点阵结构被压密导致试样受到的动能更多地转化为变形能,从而能吸收更多能量。 3.3 热等静压对增材制造TC4合金组织和性能的影响 热等静压(hot isostatic pressing,HIP)是一种以氮气、氩气等惰性气体为传压介质,在密闭容器中对工件施加各向同等的压力,并在高温高压下保持一定时间,以实现零件消除孔隙、均匀化成分、稳定性能的一种后处理工艺。 Molaei等[46]研究了HIP工艺对增材制造TC4钛合金寿命的影响,发现经过HIP处理后的试样可有效减少试样显微结构下内部缺陷的数量,提高寿命,但是与此同时会降低材料的塑性。断口明显能看到微裂纹和解理面的存在,导致样品的伸长率降低,是明显的脆性断裂[47]。 通过进一步研究可以发现,增材制造TC4合金微观结构主要为针状初生α相,经HIP处理后,针状初生α相被截断,降低了针状初生α相的长宽比,α相的厚度产生了明显增加,因此可以有效减少试样显微结构下内部缺陷的数量,提高寿命,但因此致密度提高,从而使材料塑性变差,脆性增加,抗拉强度和屈服强度降低[45]。Lee等[48]研究了HIP对激光选区熔化成形TC4合金的反作用,结果表明,热等静压后初生α相被截断,试样显微组织由马氏体转变为魏氏组织,在热等静压处理后这些显微组织的变化在试样表面上变化的尤为突出,会对试样的表面粗糙度产生较大的影响。 由于其制造原理,增材制造零件各向异性的存在是不可避免的,在热处理方法中HIP是最有可能降低增材制造TC4合金的各向异性性能的,但成本往往也是最高的[49]。Gangireddy等[50]对激光粉末床熔融增材制造TC4合金在β相转变温度下进行了热等静压处理,处理后发现马氏体转变为双峰α/β微观结构,同时也改变了原有的β相结构,消除了各向异性。 3.4 固溶时效处理对增材制造TC4合金组织和性能的影响 增材制造TC4合金的微观结构几乎全由针状初生α相组成,而后针状初生α相被分解为α+β相,经过固溶时效处理之后就可形成具有网篮组织的α+β相,并且在固溶时效处理后试样内部进一步析出了几百纳米大小的颗粒团簇,因此抗压强度和屈服强度都明显提高。 经过固溶时效处理后,试样大部分由板状形态的初生α相组成。此外,由于热处理后晶粒粗化,α相的平均宽度增加,纵横比与未进行热处理的相比显著降低,α+β相经过长时间的固溶处理后形成了具有网篮组织的结构[51]。 固溶时效处理还可以大大提升合金的伸长率,降低合金的形貌差异。Ren等[52]将TC4合金在920 ℃固溶2 h后,在550 ℃时效4 h,伸长率提升到了18%。Zhao等[53]首先将TC4合金在亚临界温度区(980 ℃)退火1 h,为了保证合金的强度,随后在920 ℃固溶2 h后,在550 ℃时效4 h,最终使得合金的伸长率提高到25%。薛松海等[47]还发现,通过固溶时效处理后可使结合区内的魏氏组织转变为网篮组织,从而提高合金的伸长率,通过进一步实验还发现热等静压+固溶时效同时使用,固溶时效态试样的强度和伸长率均达到最大值,其中屈服强度达798 MPa,抗拉强度达915 MPa,伸长率达11%。 不同热处理方式对试样性能的影响以及优缺点如表1所示。

表 1 不同热处理方式对增材制造TC4性能的影响

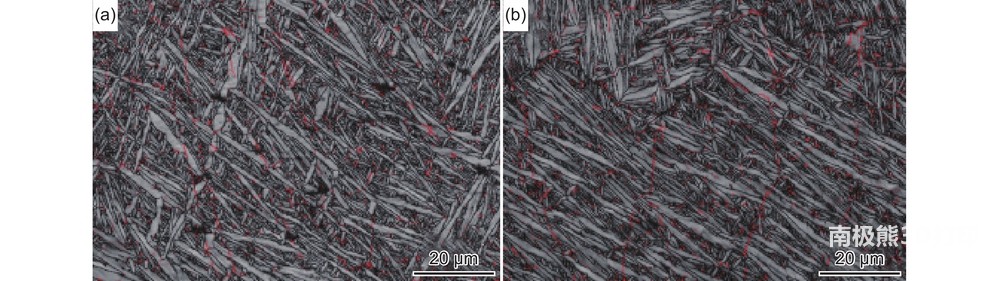

除传统的退火、固溶时效处理、正火、热等静压等热处理方式之外,许多新型后热处理技术被设计开发了出来。Li等[54]采用高磁场和退火耦合来对增材制造的TC4合金进行热处理,该方案在自行设计的炉中将试样分别在不同强度的磁场下保温30 min,磁场和热场的耦合作用不仅促进了α′→α+β的相变,而且改变了α′/α相的宽度,经热处理后,α′/α相形态逐渐细化,直到磁通量达到8 T,晶粒发生细化强化从而提高了试样的塑性,同时,具有粗大α′/α马氏体的均匀α+β相保持了中等强度和良好的塑性,力学性能可与锻件相媲美。 Zou等[55]在增材制造TC4合金后使用快速热处理的方法,得到了细化的等轴β晶粒,加强了试样的强度和延展性。Gou等[56]采用冷金属转移的方法制得的试样显微组织为针状α′马氏体和少量片层状α+β,具有合理的硬度和抗拉强度,经过900 ℃/4 h随炉冷却和1200 ℃/2 h随炉冷却热处理后,所有α′马氏体均转变为α+β相,采用两种热处理方法均可获得较高的硬度和较好的塑性,但是热处理后试样的抗拉强度明显低于未处理的试样。Wang等[57]利用低温真空热处理增材制造TC4合金试样,结果表明,低温真空热处理可以降低金属的受热变形的可能性,特别是具有复杂结构的零件,同时在此热处理过程中,试样中析出了较多的β相,作为第二强化相,如图3所示,此外,大量的孪生晶粒可以提高可塑性和强度,然而,随着温度的继续升高,β析出相变得更粗,相应的试样的强度降低,进一步实验表明随着真空度的提升,试样表面的氧化层厚度越来越小,表面形貌更好,试样的疲劳强度也会进一步提高。

图 3 增材制造TC4合金低温真空热处理后的晶界分布[57] (a) 未热处理样品; (b) 低温真空热处理后的样品

Sui等和Souza等[58-59]对增材制造TC4在相变温度附近进行循环热处理(cyclic heat treatment,CHT),结果表明,循环热处理可以促进球状α相的产生,并且可以使α相产生粗化,显著提升了合金的伸长率和屈服强度,拉伸实验断口形貌表明,样品表现出脆性和韧性混合断裂行为,而CHT处理后样品显示出明显的韧性断裂特征。 不管是传统的热处理方式还是新型热处理方式都改善了目前增材制造钛合金的综合性能[60-61],不同热处理方式得到的试样性能也不同,有的韧性较好,有的硬度和抗拉强度较高,单一热处理方式对于合金性能提升大部分都只是单方面的,可将多种用热处理方式综合使用,或者是将其他后处理方式与热处理综合使用,以此来综合提升TC4合金各方面的性能。 4. 结束语 随着增材制造技术在航空航天、生物医疗等领域的不断革新应用,增材制造成形件的质量控制也越来越得到人们重视,如何增强增材制造TC4钛合金的品质与性能已成为增材制造技术目前研究的热点方向,TC4钛合金增材制造行业稳步发展的同时也存在着一些亟须关注和解决的问题。 (1) 工艺参数的不同会使得到的零件的综合性能不同,对于工艺参数的选择与成形件的微观结构与力学性能影响规律研究仍不完善。能量输入功率过大或过小都会使成型件内部缺陷增加,从而导致增材制造的钛合金致密度、硬度、屈服强度、疲劳强度下降,对钛合金产生不利影响。目前对于能量输入功率与熔池内部缺陷形成机理的深入性研究仍然缺乏;扫描策略的变化影响着熔池的局部能量输入,从而影响着试样的孔隙率、致密度和强度,但是目前常用的扫描策略仍然存在着局部热输入较大的问题,急需改善;增材制造过程保护气、基板、粉末粒度的选择同样都会对成型件的缺陷产生影响,目前在这些方面仍然缺乏相关规律性的研究。 (2) 增材制造TC4合金制造过程中热输入较大,导致成形的合金残余应力大,容易萌生裂纹,并且微观结构缺陷较大,在线热处理控制较为困难,因此难题主要在于系统建立不同后处理方式与微观结构和力学性能之间的关系。退火处理可以使材料产生应变硬化,但是会使材料晶粒粗化,降低塑韧性;正火处理在一定程度上可以细化材料的晶粒,明显改善材料的韧性,增加材料的蠕变强度和断裂韧性;热等静压处理可有效减少试样显微结构内部缺陷的数量,提高致密度,并且是改善材料内部各向异性较为有效的方法,但是与此同时会降低材料的塑性,成本也较高;固溶时效处理可使材料组织中的相结构析出,但一般需要与热等静压配合使用才能得到较好的效果。后热处理对于材料组织性能影响规律与机理研究较为匮乏,并且传统后处理方法只能对于材料单一性能进行改善,在多种后处理方式综合使用以及新型热处理方面仍需要进行研究。 综上所述,完善增材制造过程加工参数选择、研发并改进增材制造后热处理工艺,最好建立一个后处理工艺和参数统一选择标准,将会对整体增材制造领域的发展起到强力的推动作用。 (责任编辑:admin) |