增材制造工艺及热处理对Ti-6Al-4V合金组织和性能的影响

时间:2023-02-28 10:45 来源:航空材料学报 作者:admin 点击:次

| 增材制造(additive manufacturing,AM),又被称为3D打印技术,是指运用计算机软件建立零件的三维模型,通过特定打印技术以逐层熔凝堆积的方法将离散材料(粉末、液体、丝材等)加工成形的一种低损耗叠层加工技术,它是用材料逐层堆叠、自下而上的方法来制造工件的技术,相对于传统的材料去除(减材)加工方法,它是一种“增材”的制造方法[1-2]。增材制造技术可以直接使用在其他软件得到的三维模型数据,将其导入到增材制造设备里直接快速地制造出复杂形状的零件,不像传统的减材加工需要多道加工工序,可以显著地简化工序,缩短加工周期[3]。与传统的金属材料制造工艺设备庞大、生产耗时高、能耗高、原材料利用率低、污染大等特点相比,增材制造技术具有材料综合利用率高、工序少、成本低、设计自由度高、可用于制造复杂结构的零件、易于实现智能化、效率高等优点[4]。 Ti-6Al-4V(TC4)由于具有比强度较高及较好的韧性和焊接性等优点,在航空航天、石化、船海、医药等部门得到了广泛的应用。钛合金通常采用铸造、锻造、机加工、粉末冶金或者凝固成型等传统工艺来制造成零部件,但如果要加工形状结构复杂的钛合金零件,传统加工工艺可能加工质量较差甚至是完全无法加工。传统的钛合金加工制造技术主要为减材制造、铸造、锻造等。常见的减材制造加工方式为切削和铣削,由于钛合金的导热性差,切削时切削热不容易从工件上传导出去,几乎完全靠切屑带走加工过程中产生的热量,因而刀具部分很容易造成热积累,产生粘刀和刀具的高温失效。此外,由于钛合金的硬度较高,切削变形系数小,所以切削过程中刀具上所受到的力非常大,容易造成崩刃,使刀具失效[5-6]。铸造最常见的问题是钛合金化学性质极为活泼,就算残留氧含量微少也很容易与钛发生反应产生氧化层,降低成形后工件的综合性能,并且在铸造过程中同样容易形成缩孔、塌陷等组织缺陷。采用整体锻造制造钛合金结构件,不仅需要大型锻压设备,生产周期长,制造成本高,而且难以制造复杂形状的结构件,材料利用率低[7-8]。 相对于传统加工工艺,增材制造技术则拥有无可比拟的优势,可以解决传统加工中的问题。增材制造可以直接打印出想要的零件,节约材料,基本无需后续加工,并且不需要模具和专用夹具就可以制造形状复杂的零件。通过增材制造技术制造飞机的关键零部件,舰船的发动机叶片等,不仅能提高零件的机械强度,还具有很高的生产效率[9]。然而,增材制造过程中工艺参数的改变以及不同热处理方式对增材制造TC4钛合金微观结构以及力学性能有很大的影响,本工作综述不同增材制造工艺参数和热处理方式对增材制造TC4合金组织和性能影响,探讨进一步提升增材制造钛合金构件性能的有效途径和增材制造领域未来发展的关键。 1. 增材制造TC4合金简述 目前国内外广泛使用的增材制造设备种类繁多,常用的增材制造原材料形态为粉末状和丝状,原材料为丝状的根据热源的种类可分为激光熔丝增材制造(laser and wire additive manufacturing,LWAM)、电弧熔丝增材制造(wire and arc additive manufacturing,WAAM)、电子束熔丝增材制造(electron beam fuse additive manufacturing,EBAM)。原材料为粉末状时,根据增材制造设备内粉末的进给方式大致可分为预铺粉型和同轴送粉型。预铺粉型比较有代表性的有选区激光熔化(selective laser melting,SLM)、电子束选区熔化(selective electron beam melting,SEBM);同轴送粉型比较有代表性的是激光金属沉积(laser metal deposition,LMD)。 送粉型钛合金增材制造出现较早,有较长的发展历史,发展比较完善,因此送粉型增材制造钛合金是目前国内外研究的主流,送粉型增材制造钛合金成形后的组织主要为魏氏组织,性能基本上能满足要求,但伸长率比较低,因此需要进行进一步的后处理,经热处理工艺后,魏氏组织可以向网篮组织转变,因而可以提升综合性能。 粉末激光增材制造中粉末的利用率较低,并且粉末粒径较小,容易污染设备和环境,制备相对不方便,价格较高,而送丝型激光增材制造材料利用率很高,没有粉尘污染,原料制备更加简单,具有更高的经济性。因此,近些年来,送丝增材制造技术研究逐渐成为增材制造研究的主流方向。送丝增材制造钛合金由于能量输入方法不同,熔池形貌和冷却速率不同,成形后的组织主要为魏氏组织和网篮组织,成形后零件的综合性能强于传统制造方法和送粉型钛合金增材制造所制造的零件[10]。 TC4合金是一种常见的、应用十分广泛的α+β型两相钛合金,该合金与许多α+β型钛合金一样,具备较好的高温性能以及可加工性,也可以进行热处理,有较好的综合力学性能[11]。TC4合金以α相为主,一般含有5%左右的β相,含有6%的α相稳定元素Al及4%的β相稳定元素V。因为TC4合金主要由两相构成,所以稍微改变加工条件或其他因素就可改变两相的比例和形态分布,改变材料的微观结构从而得到不同性能的钛合金。 2. 增材制造工艺参数对Ti-6Al-4V合金组织和性能的影响 研究表明,通过对增材制造的工艺参数进行合理调控,可以获得近致密的TC4合金[12]。其中对增材制造合金性能影响最大的是能量输入功率和扫描策略。 2.1 能量输入功率和扫描速度的影响 能量输入功率和扫描速度的大小直接决定粉末材料或者丝材的熔化状况、熔池的形状和流动状况、缺陷的类型和大小,图1为激光功率和扫描速度对成型件的孔隙率的影响[13]。

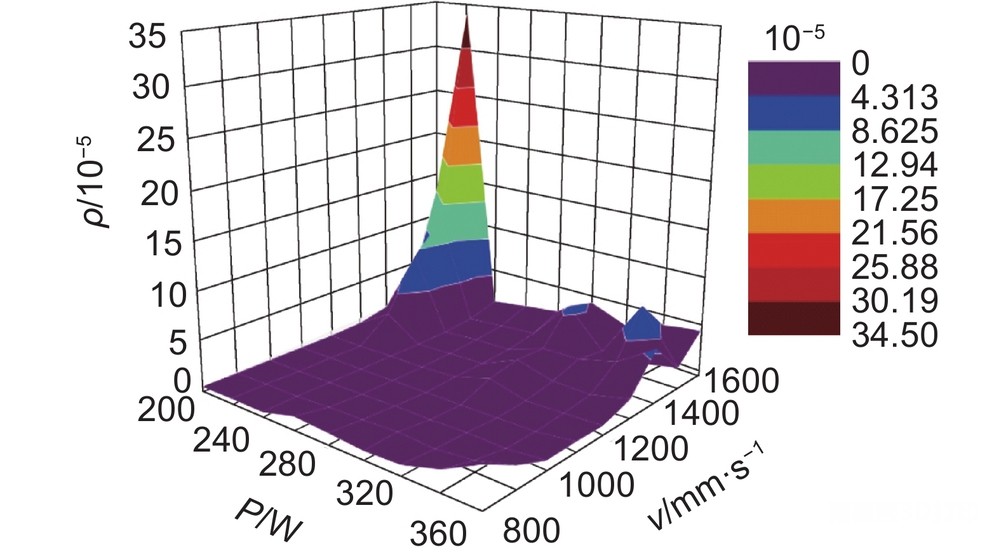

图 1 增材制造成形构件孔隙率随激光功率和扫描速度变化曲线[13]

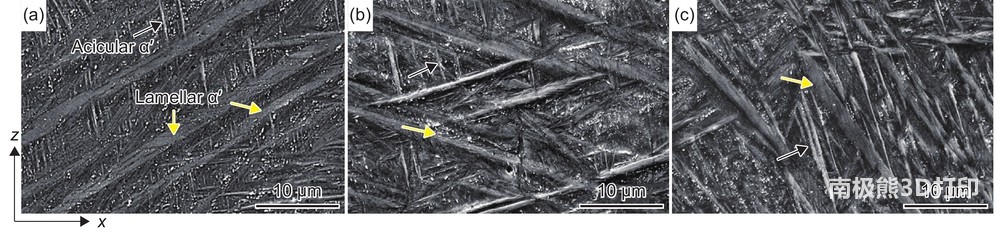

Gong等[14]综合考虑能量输入功率与扫描速度,改变增材制造中的扫描速度和激光输入功率,对比不同能量输入功率制造的TC4成形件内部缺陷情况,结果表明,在合适的工艺参数范围内,试样的显微结构几乎不产生缺陷。当能量输入功率不足时,粉末颗粒或者丝材熔化不足,熔池会出现中断不连续,产生较大的塌陷变形或者是大量的未熔合缺陷;此时随着能量输入功率增加,熔池的温度逐渐升高,成形件内部缺陷逐渐减少,当能量输入功率过大时,缺陷在试样中呈随机分布,并且形态一致性较高[15-17]。在扫描速度不变的情况下,随着能量输入功率的增高,成形件内部缺陷减少,成形件致密度提高;能量输入功率不变时,扫描速度增加组织晶粒变细[18]。 能量输入功率影响着增材制造过程中缺陷的形成和试样的组织结构,进而影响成形后试样的综合性能,如硬度、表面粗糙度、屈服强度和抗拉强度。李吉帅等[19]研究了不同扫描功率、扫描速度和扫描间距对TC4金属粉末成形质量的影响,结果表明,低扫描功率下成形样品表面的孔洞形貌不规则,大小不一,属于熔合不良所导致的孔洞,当功率到达一定时成形样品表面光滑,孔洞数量极少,形状规则且只有极少量未熔化的粉末颗粒,并且试样的硬度随功率的升高而增加。孙小峰等[13]采用三参数正交实验法研究了激光功率、扫描速度以及层厚对SLM成形TC4合金致密化行为及拉伸性能的影响,结果表明,致密度和孔隙率随激光功率的变化都十分明显,随着能量密度的变化,样品的屈服强度波动高于抗拉强度波动。Zhao等[20]研究了体积能量密度对增材制造TC4合金的组织和力学性能的影响,结果表明,屈服强度、极限拉伸强度和断裂伸长率均随激光功率和扫描速度的线性增加而增加,如图2所示,在较低激光功率的条件α′晶粒下粗化较为明显,在高激光功率的条件下细化的α′晶粒占比则会明显增加。

图 2 在不同激光功率下增材制造TC4合金样品的SEM图像[20] (a) 180 W;(b) 210W;(c) 240W

Fatoba[21]研究了激光增材制造中加工参数(激光输入功率、扫描速度和送粉速度)与试样力学性能(硬度、屈服强度和抗拉强度)之间的关系,得出了激光功率和扫描速度是影响增材制造钛合金力学性能的两个最重要的参数,并且存在一个工艺窗口得到的样品力学性能最佳,而送粉速度对平均硬度、屈服强度和抗拉强度的影响比较小。 2.2 扫描策略的影响 不同扫描策略会影响增材制造过程中熔池的散热速率,从而影响组织中晶粒的生长状况以及增材制造后合金的综合性能。Syed等[22]采用单道、平行多道和振荡沉积方法制备试样,测试了平行和垂直于沉积面扩展的裂纹,结果表明,由于较高的局部热输入,振荡沉积、单道和平行多道试样结构非常相似,都表现出明显的粗柱状β晶粒组织和粗相变组织。在三种构建方法中,振荡沉积的裂缝扩展速率最小。Syed等[23]还研究了两种不同的沉积策略(振荡和平行多道)对电弧熔丝增材制造的TC4合金在铸态条件下的拉伸和高周疲劳性能的影响,结果表明,与平行多道沉积相比,振荡沉积由于相变组织较粗,所以强度较低,但伸长率值两者大致相似,都要大于典型的铸造材料,两种构建策略都导致柱状初生β晶粒沿材料构建方向排列,这是因为较高的热输入和较慢的冷却速度导致柱状初生β晶粒更宽,从而导致α+β相变组织更粗,在多次循环下的两个方向上,振荡沉积建立试样和平行多道建立试样的疲劳强度相差不大。Zhang等[24]研究了沉积速率对增材制造TC4合金显微组织形貌和力学性能的影响,在所有沉积条件下,试样的显微组织形貌基本一致,这是因为在所有沉积条件下增材制造的温度范围已经处于钛合金相变的低温区域;当沉积速率增加时,合金的抗拉强度呈下降趋势,显微硬度呈分散性且明显的下降趋势[25]。 传统的扫描策略中的单向扫描和“之”字形扫描,在起始端和末端由于工作条件不稳定,扫描速度较低,能量输入较高,导致熔池形状容易发生剧烈改变,极易产生缺陷[26-27]。正交扫描能减少这种状况的出现,使各方向能量输入更加均衡,提高成形件的表面质量、致密度、强度和韧性。杨永强等[28-29]针对增材制造中产生的未熔合孔洞缺陷等情况,提出了一种新的层间错开正交扫描策略,在一层扫描沉积完成后,下一层对扫描线间搭接处进行扫描熔化,使搭接处重新熔化,加强不同搭接层之间的熔合;再采用正交扫描策略,使各方向能量输入均衡,减少未熔合缺陷的产生。Stephenson等[30]提出了新的扫描策略,线性扫描、随机扫描和dehoff点填充,其中dehoff点填充技术可得到多种与传统扫描技术不同的特征,包括精细的微观结构等。Strantza等[31]采用了岛式连续扫描策略,降低了增材制造成形后TC4钛合金内的残余应力,这是因为这种方式加速了成形后零件的散热速度。扫描间距同样对增材制造有重要影响,当扫描间距较小时,相邻熔化道间会形成较大搭接,进而影响了零件尺寸精度和加工时间;而当扫描间距过大时,相邻扫描道间会存在未熔化的粉末颗粒,使成形件孔隙率的增加[19]。 2.3 其他工艺参数的影响 (1)保护气氛的影响:增材制造过程中熔池处于非常高的温度下,而钛合金在高温下与氧、氮元素有很强的亲和力,因此在制造过程中需要特殊的保护气氛,不同的熔池保护气氛会对增材制造的样品微观结构和力学性能产生不一样的影响。Nourollahi等[32]研究了增材制造TC4钛合金在空气、充满惰性气体的密闭箱内和氩气三种不同的保护条件下成形后试样的综合情况,结果表明,在空气气氛中样品的不同部位观察到不常见的半球状显微结构,削弱了样品的抗拉强度、屈服强度和伸长率,氩气提供的特殊保护气氛使其球形孔隙率达到6.3%,晶格参数变化很小,形成了马氏体组织,强度较高,在密闭箱提供的最佳保护条件下,可获得孔隙率小于1%的典型网篮状微观结构。 Amano等[33]对氦气保护气氛进行了研究,氦气具有更高的导热系数和更低的气体密度,在氦气气流下熔池和基板有较大的冷却速率。此外,在相同的热输入条件下,氦流法制备的样品比氩流法制备的样品含有更细小的α马氏体,材料性能也有所提高,并且氦流法抑制烟气生成的能力也更强。目前工业上常用的保护气中都存在残留的氧,在高温条件下钛合金极易与氧气发生反应,即使氧气的含量极低也会形成氧化层,Emminghaus[34]研究了不同残留氧含量对TC4激光增材制造的影响,结果表明,残余氧含量越高,试样表面粗糙度越大,表面粗糙度往往与试样的疲劳强度密切相关,同时发现残余氧含量对试样的致密度影响不大。 (2)基板材料和厚度的影响:增材制造过程中基板承担着很大一部分的散热作用,材料的热耗散速率很大一部分都取决于基板的材料与厚度,因此热影响层带的形状和蚀刻程度都受到基板的影响,从而导致不同基板厚度条件下得到的样品微观结构也不同。不同基板厚度上成形的试样微观结构在距基板5 mm的地方微观结构出现了明显的变化。Kalashnikov等[35]研究了基板材料和厚度对试样的影响,结果表明:由于TC4合金的低导热性,较厚的基板导致沉积材料过热,而较薄的基板在增材制造过程中容易变形,导致成形样品与基板之间接触不良,从而导致散热也不好;使用Mo掺杂Ti合金基体,虽然违反了基板材料选择的原则,致使基板材料与增材制造的材料不同,会使增材制造的零件化学成分发生改变,但在中等散热率条件下保证了零件的高延展性。 (3)粉末粒度的影响:对于送粉型增材制造来说,粉末的多种特征如粒度分布(particle size distribution,PSD)、形状、微观结构都会对增材制造零件性能产生不同的影响,尤其是粉末的粒度,会改变粉末的堆积状态和流动性。Soltani-Tehrania等[36]研究了粉末粒度在激光粉末床熔融制造TC4合金中对疲劳性能的影响,发现与细粉相比,粗粉制备的试样孔隙率更高,但细粉的试样最大缺陷尺寸更高,这是因为细粉的流动性更强,在制造过程中飞溅十分严重,所以最大缺陷尺寸更高,延展性和抗疲劳性更低,但又因其较高的流动性显示出了优越的填充性能使得孔隙率降低。 3. 热处理对增材制造TC4合金组织和性能的影响 对增材制造TC4合金来说,热处理方式分为在线热处理和后热处理,在线热处理是指在增材制造过程中每打印一层随即对该层进行热处理,这样可以改善试样内部晶粒生长过程,解决增材制造过程中内应力导致的变形开裂以及改善增材制造成形零件的性能。后热处理则是在增材制造成形之后再对零件进行热处理,在线热处理控制较为困难,所以后热处理使用较为广泛。 一般来说对TC4合金进行的热处理包括再结晶退火、去应力退火、固溶时效处理、正火、热等静压等。经过热处理之后TC4合金的组织通常表现为以下四种形态[37]: (1)等轴组织:在两相区锻造或者退火处理可得到此类型,等轴组织成分以初生α颗粒为主,伴有一定量的β转变组织,在常态塑形以及疲劳上限方面表现最佳但是其强度和断裂韧性的表现不尽人意; (2)魏氏组织:在β相区经锻造或加热后缓慢冷却所获得,其金相结构为初始β晶粒边界包围在粗大的初始β晶粒周边,且连续的α相排布在晶粒边界上,片形的α束域出现在β晶粒内,而在片状α束域之间的为β相。该组织具有较高的断裂韧性,且在快速冷却条件下,能够获得较高的蠕变抗力以及持久强度; (3)双态组织:在两相区锻造或者退火处理可获得此类型,这种组织的特点是转变β基体上布有初生α颗粒,其体积分数低于50%且不连续; (4)网篮组织:将TC4钛合金在(α+β)/α转变温度附近热处理可获得网篮组织。组织中α相小而短,不同相之间交错相交,编织成网篮状,使材料的蠕变强度增加。另外,由于不同短粗、扭曲的相纵横交错,提高了钛合金的断裂韧性。 Bermingham等[38]探究了常见的热处理方式对增材制造TC4合金组织性能的影响,发现去应力退火可以显著提高试样塑性,并且避免了组织晶粒的粗化;热等静压可以消除由热输入过大产生的微观缺陷,从而提高试样的性能和寿命;固溶时效处理可以提高试样的强度,但是会降低材料的致密度。国内外关于正火处理对增材制造TC4合金组织和性能的研究较少,因此正火处理对合金的性能影响规律尚不明确[39]。 (责任编辑:admin) |