钢的激光粉末床熔炼综述:工艺、微观结构、缺陷和当前挑战和未来趋势(2)(2)

时间:2022-10-17 13:43 来源:长三角G60激光联盟 作者:admin 点击:次

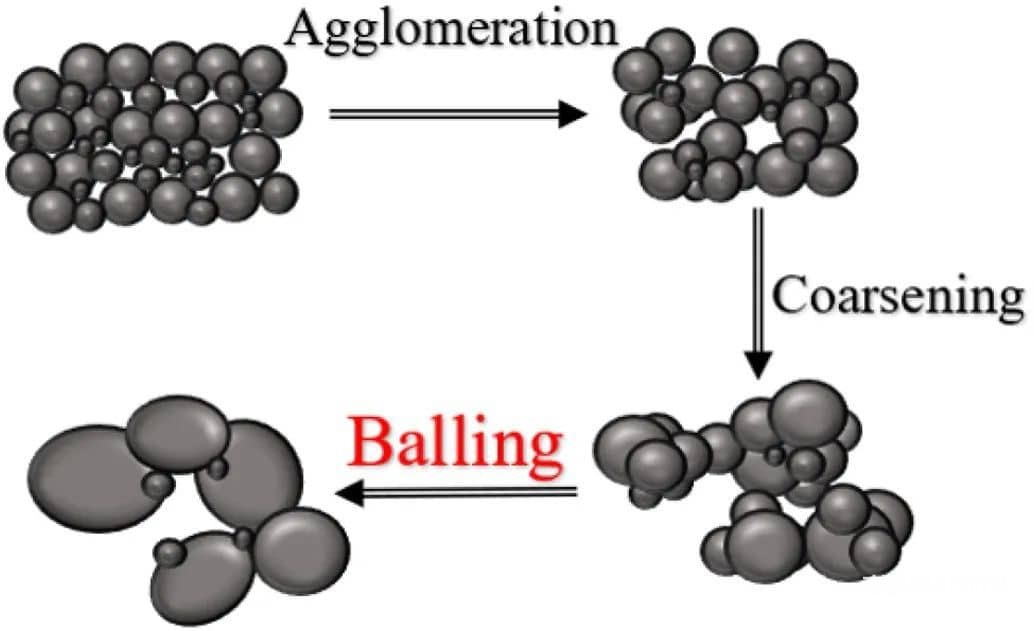

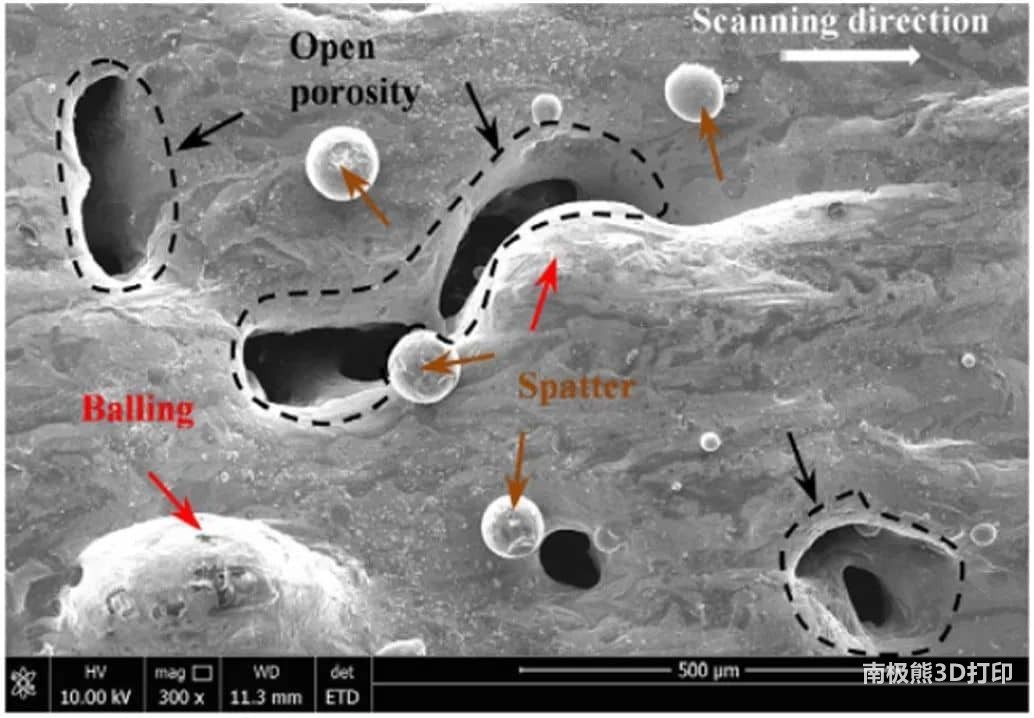

3.1. 球化现象 球化现象用Plateau-Rayleigh毛细不稳定性描述,当沉积的熔体轨迹有时倾向于破碎成半圆柱形或球形时,就会发生球化现象。这种现象取决于工艺变量,如扫描速度、表面张力、沉积材料的粘度和密度。球化现象是LPBF工艺中被视为严重加工缺陷的关键表面缺陷之一。表面张力和润湿性对熔池的形成有较大的影响。表面张力和毛细力的结合促使熔池收缩到其较低的表面能状态(球体),当单个熔体轨道的聚合与底层基板接触不良时,会导致成球缺陷的形成。换言之,由于存在表面杂质,当沿熔融熔池表面和晶界存在的液相未能完全润湿剩余的固体颗粒和底层衬底时,也会出现成球缺陷。波纹缺陷会导致材料堆积,严重影响扫描轨迹的表面质量,导致LPBF制造的316L不锈钢表面粗糙度较差。当激光束入射到粉末床上时,粉末颗粒表面的局部位置立即开始熔化。周围粉末颗粒之间形成了从固体到液体熔融“簇”的相变,导致表面积减小,从而导致结块。选定的激光光斑尺寸通常大于(起始)粒子尺寸。当粉末颗粒熔化在一起时,较小的团聚体逐渐长大,并必然形成明显较大的团聚体(粗化)。随着这一过程的继续,熔融熔池表面张力的进一步降低,倾向于形成球状结构(成球)。这些形成的球状结构的尺寸比原始粒度大几倍(见图15)。

图15 成球现象示意图。

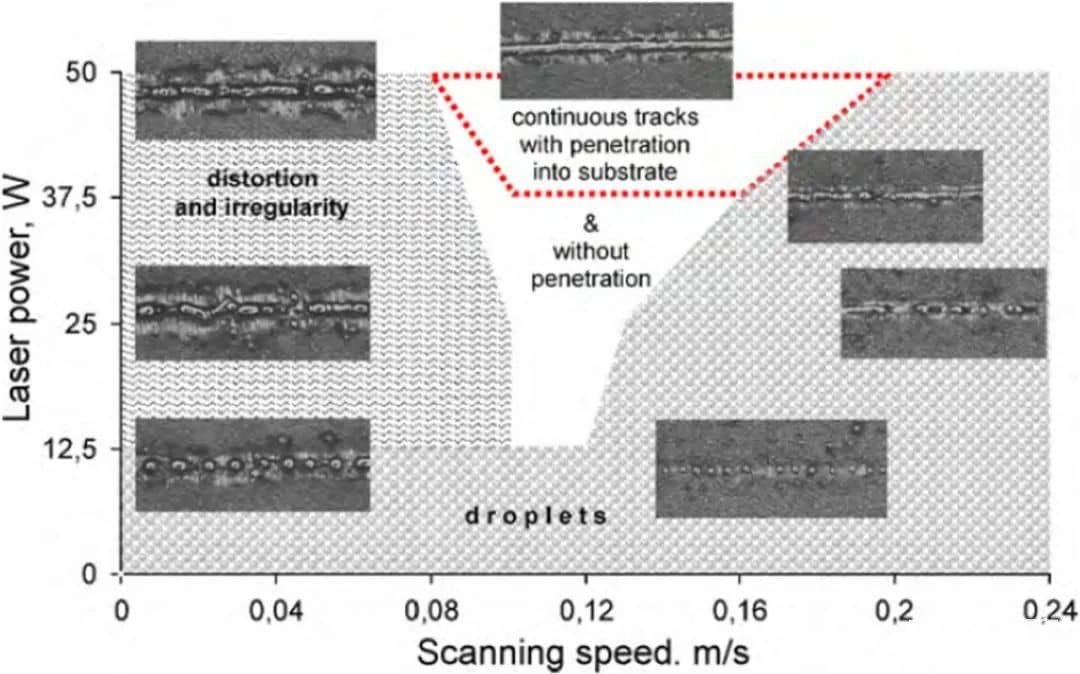

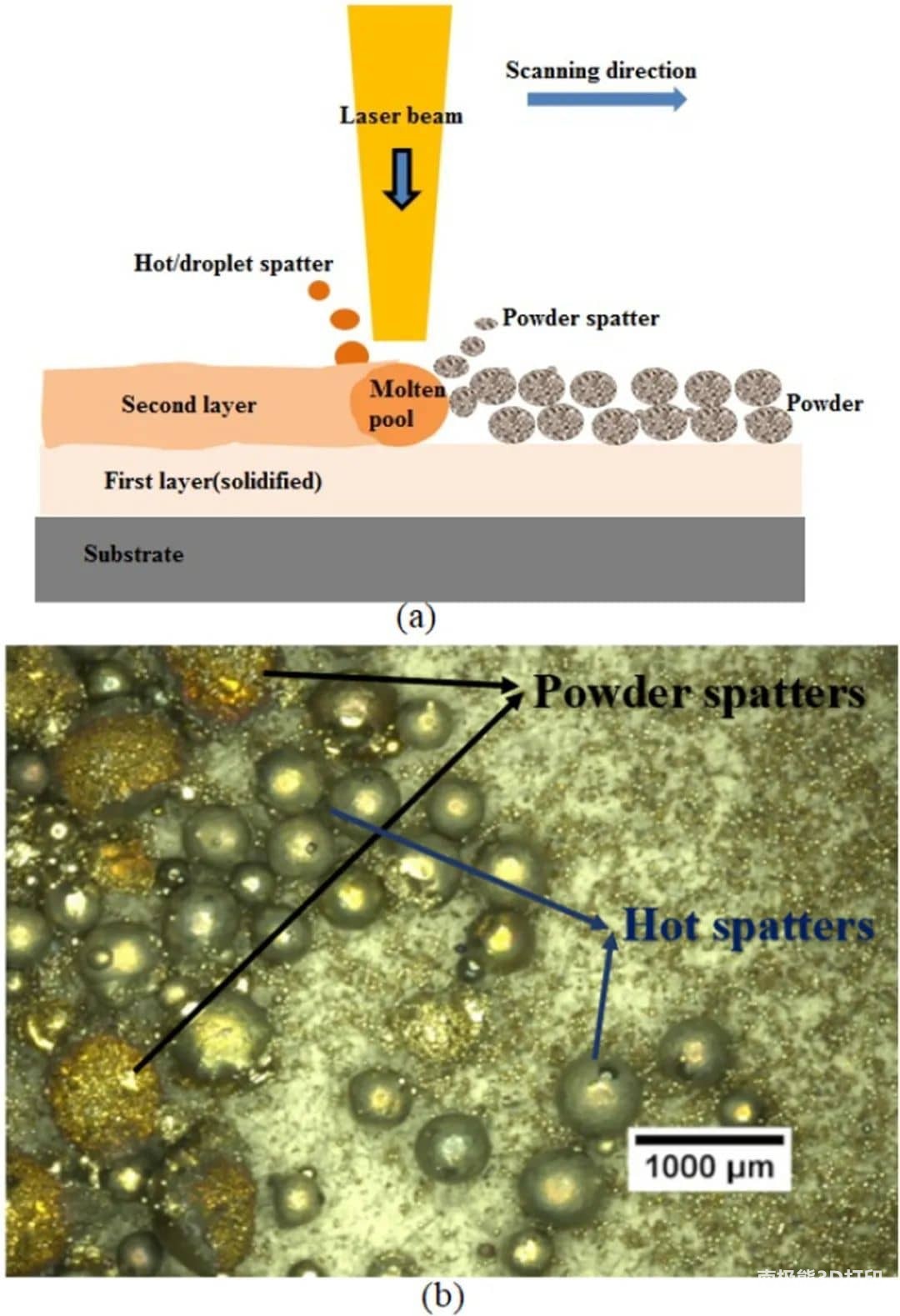

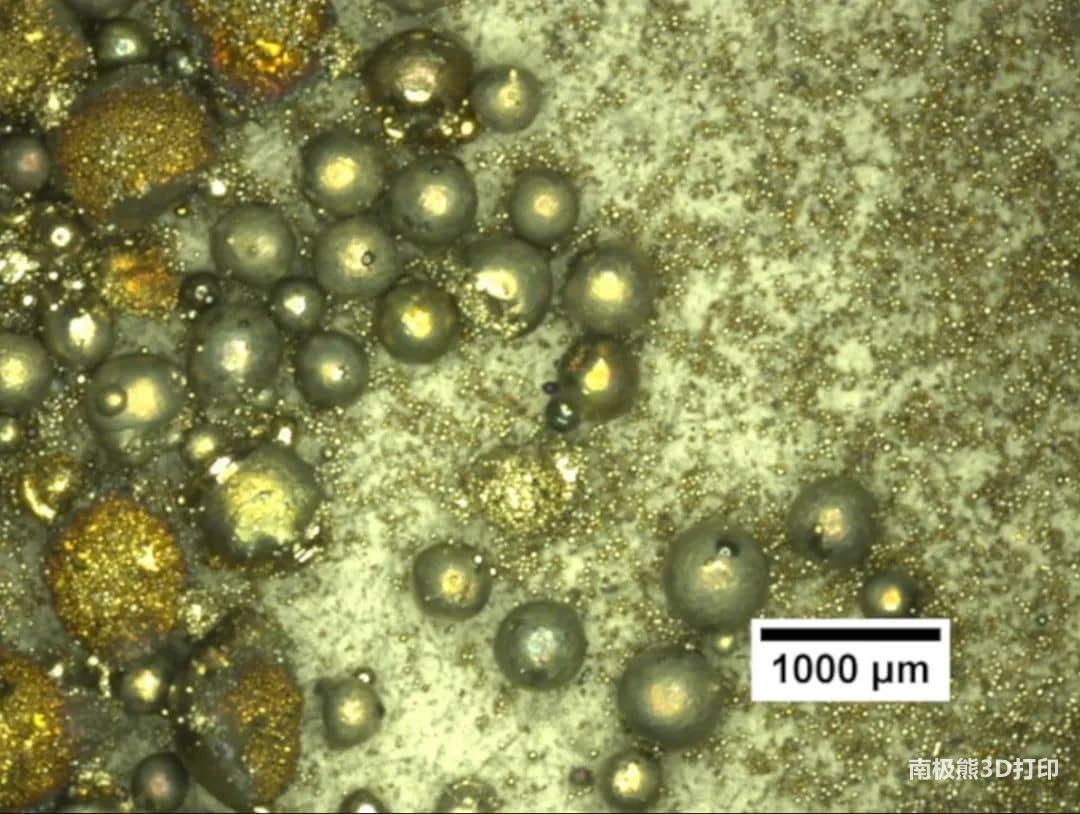

高表面张力和粘度是增强成球起爆的两个重要水动力。激光能量密度越高,产生的热量越多,形成的几何尺寸越大的熔融熔池和与基板接触的区域越宽。更大更宽的熔融熔池降低了粘度,增加了液态金属的流动性(润湿性),从而限制了成球的趋势(见图16)。然而,使用极端激光功率和扫描速度会产生各种不利影响。过量的热量输入通过过热熔融熔池导致汽化。如图17a和b所示,由于高斯光束加热和激光束正下方的最高反冲压力,通常在熔融熔池的顶面观察到强烈汽化。过度加热和较高反冲压力的结合导致金属蒸汽喷射羽流以热飞溅的形式喷出,未熔化的粉末颗粒转化为粉末飞溅。激光重熔可用于每个完全熔化的金属层,以增强微观结构,从而克服球化现象。

图16 不锈钢等级316L的第一层单轨工艺图。

图17飞溅形成示意图(a)热/液滴飞溅和(b)粉末飞溅。

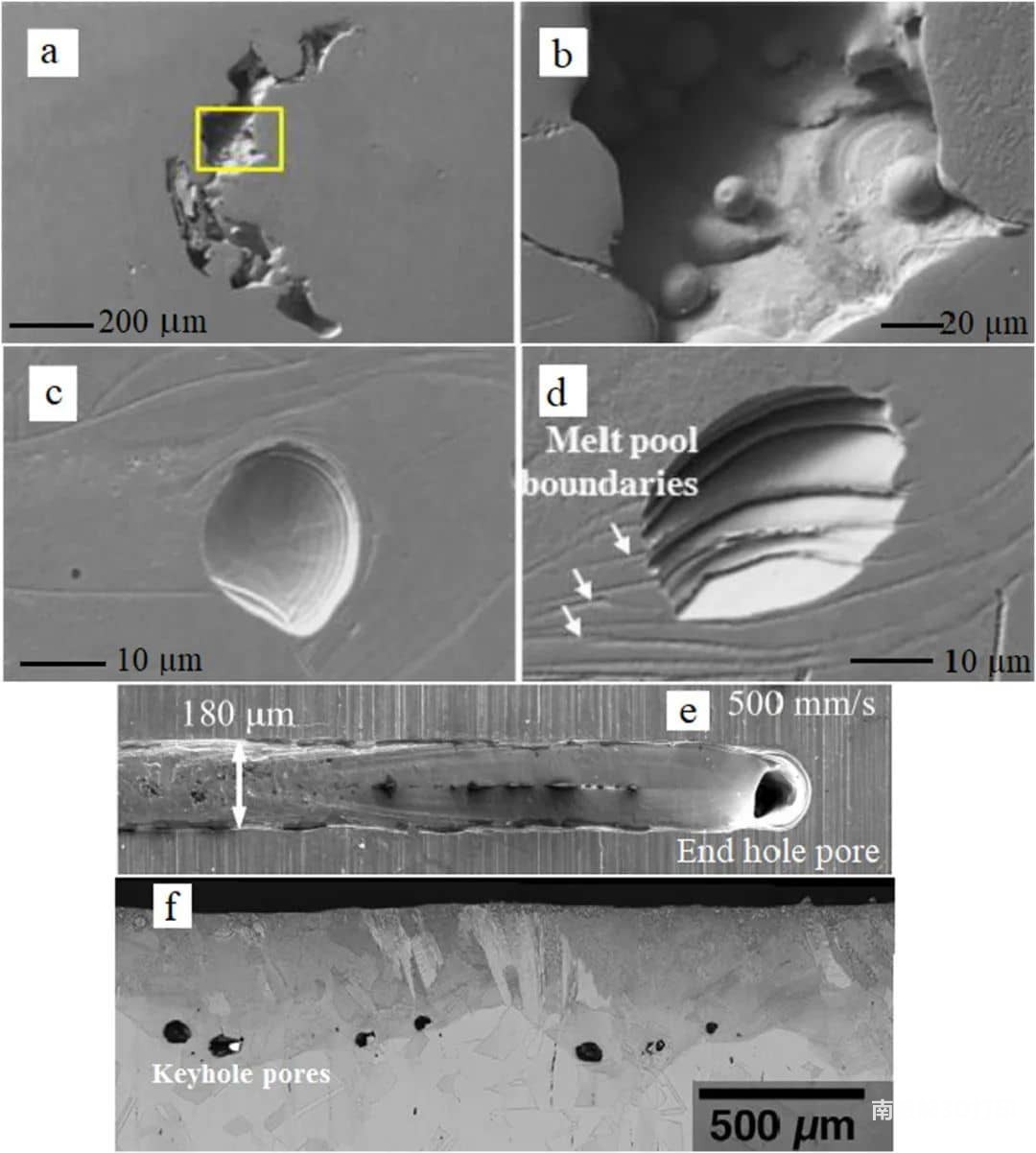

同样,预热基板可以改善液态金属和基板之间的流动性,从而形成更好的冶金结合,并随后减少表面张力引起的(成球)收缩效应。然而,预热室温度过高会导致液滴飞溅,从而再次导致部分熔融粉末形成簇状物,阻碍熔融熔池的润湿性。钢材LPBF过程中的预热温度为80至900°C。 3.2.孔隙度 金属粉末的致密程度通常较低。此外,粉末颗粒中存在的气体很容易扩散到熔融熔池中,由于快速冷却和凝固,无法从熔融熔池表面逸出。因此,LPBF制造的钢部件中形成了孔隙。相反,在高温下,气体在液态金属中的溶解度通常较高,这也有助于形成孔隙。LPBF工艺中的气孔缺陷可分为未熔合孔、小孔/凹陷缺陷和空洞。 未熔合孔与能量输入不足有关,能量输入不足无法完全熔化金属粉末,液态金属未充分渗透到先前凝固的层中,导致冶金结合不良。未熔合缺陷的范围可达数百微米,基本上形状不规则,通常形成于熔体轨道层界面。如果提供的热量输入低,则熔池的形成宽度变得太小。较宽的熔融熔池导致熔融轨迹之间的重叠不足。这种不充分的重叠导致在熔融轨道界面形成未熔化的粉末(图18a和b)。由于熔合孔不完整,该位置的表面变得粗糙,直接阻碍熔池的流动,导致层间缺陷。随着过程的继续,这些层间缺陷逐渐扩展,最终形成多层缺陷。

图18 316L LPBF样品中观察到的孔隙度缺陷的SEM图像:(a)未充分熔合缺陷的低倍和(b)高倍放大;(c)气孔;(d)空洞/空腔缺陷;,(e)轨道孔端部。(f)熔体轨迹底部的阵列锁孔。

空洞的形成并不完全限于低激光能量输入。也许,这还取决于熔体轨迹的稳定性。孔隙可能是截留的气孔、缺乏熔合孔或小孔引起的气孔。孔隙的特征是与熔融熔池边界相关的内部分层形态(图18d)。空洞缺陷通常源于熔融熔池快速冷却产生的较高残余应力,有时也可能会沿熔池边界形成裂纹,导致最终偏析和空洞形成。由于液态金属流无法完全填充最初存在保护气体的周围区域,因此在较高的扫描速度下很有可能出现空洞或开口气孔(见图19)。邻近气体区域填充不足和快速冷却速度导致表面产生数百微米的孔隙或开放孔隙,并沿重叠间隙分布。

图19 扫描电子显微镜(SEM)图像,显示开口孔隙或空隙。

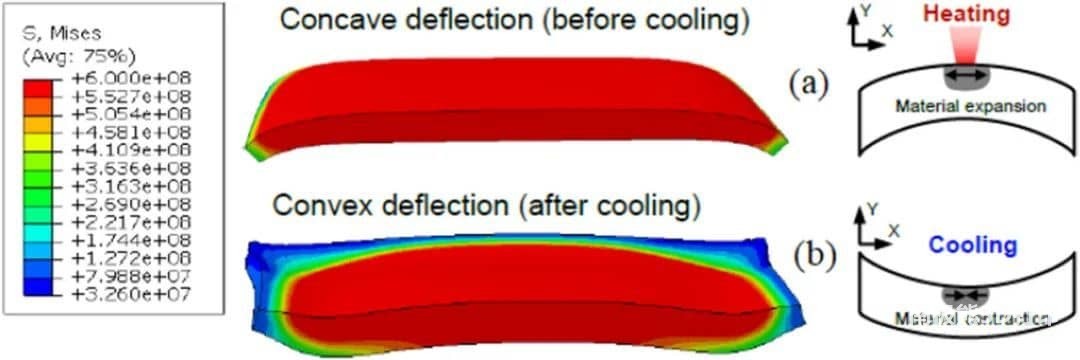

气孔会导致严重的冶金缺陷,产生较低的零件密度,并对LPBF钢的表面织构和机械性能产生不利影响。用于抑制结球的策略同样适用于限制孔隙度。例如,基板预热和采用激光重熔可降低孔隙率。选择适当的工艺参数,以产生足够的液态金属和更大的熔融金属池寿命,被认为有利于在LPBF过程中消除周围的气孔(区域)。 3.3.残余应力和开裂 残余应力是热制造工艺的一个特点,而LPBF工艺生产的零件尤其容易受到残余应力的影响。残余应力还可能导致与LPBF部件故障相关的各种建筑缺陷的形成。LPBF工艺产生的较高温度梯度和致密化率往往会产生较高的残余应力。高热应力会导致表面缺陷和气孔,通常出现在熔池周围。在极端情况下,较高的残余应力会导致LPBF从其支撑结构生产的零件变形、收缩、开裂、翘曲和分层。因此,LPBF零件的综合机械性能、零件密度和尺寸精度往往会受到严重影响。 热应力通常由温度梯度或固化材料中相邻激光熔化区的固化收缩引起,因此,热应力的降低也会导致残余应力的减小。热应力是开裂的主要原因。根据材料加热或冷却的膨胀行为,LPBF过程中形成的热应力分为(i)固体衬底中的温度梯度机制(TGM)(ii)熔化顶层的冷却阶段。在第一种情况下,当固体基板经历激光束诱导的高热能梯度时,其顶层热膨胀。热膨胀受到较冷底层凝固层的限制。这会在基材的顶层产生弹性压缩应力。热膨胀可能超过材料的屈服应力,并在激光能量源方向上翻转顶层的塑性变形(图20a)。然而,当达到屈服应力点时,材料中的压应力会导致顶层的塑性变形。当塑性变形层冷却时,打印材料层收缩并朝相反方向弯曲(见图20b)。因此,压缩应力转化为残余拉应力,从而在LPBF加工零件中诱发开裂。在第二种情况下,已经熔化的上层温度在开始时比下层温度高。当熔融熔池冷却和固化时,上层由于热收缩而趋向于更大程度的收缩。

图20 LPBF中残余应力的热梯度机制示意图:工艺(a)加热;(b)冷却。

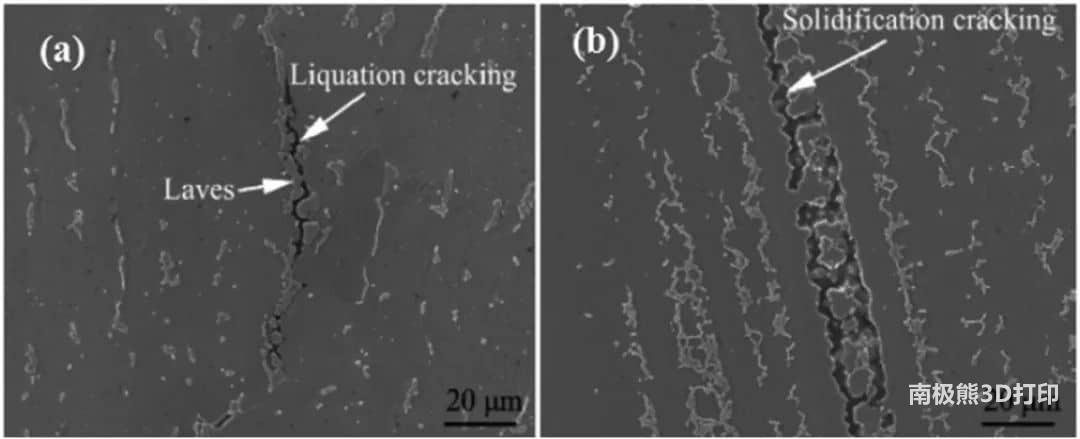

LPBF过程中的开裂可分为凝固开裂和液化开裂(图21a和b)。当枝晶几乎完全长大为等轴晶时,凝固裂纹发生在凝固的最后阶段,这些等轴晶被一条细小的残余液带以糊状区晶界膜的形式分开。此时,熔融熔池可能相当脆弱,因此在拉伸应力下容易开裂。简单地说,当液体流动性受到较低温度下粘度增加的限制,枝晶间液体流动受到凝固枝晶臂的阻碍时,凝固裂纹发生在熔融熔池内或熔合区。研究发现,凝固裂纹对最终覆层性能的影响是无法解释的,因为它通常发生在顶部沉积表面。采用激光重熔或机械加工可消除凝固裂纹。

图21 开裂形态(a)液化和(b)凝固开裂。

液化开裂从较弱的区域开始,即部分熔化区或前层中的热影响区(HAZ),随着进一步的沉积逐层进行,扩展穿过晶间区域。液化开裂也称为热开裂,主要发生在合金元素含量高的合金中。这些合金在HAZ和层之间的交叉区域中沉淀了几个低熔点共晶,这些层在共晶温度(固溶温度)以上重新熔化。一旦形成液化裂纹,它就成为裂纹扩展的起始位置,并且随着沉积的进行,裂纹逐渐扩展。液化开裂趋势在很大程度上取决于晶界取向错误,这受到液化膜稳定性和局部应力集中的影响。 LPBF过程中更快的熔化和固化速度导致拉伸残余应力,因为局部激光能量输入较高,加上粉末颗粒的导热性较低。在激光光斑附近形成了较高的温度梯度。与奥氏体不锈钢和低碳钢相比,前者更容易发生凝固裂纹,因为它们的导热系数较低,热膨胀系数较高。此外,一些合金杂质,如硫(S)、磷(P)和硅(Si),对SS材料的开裂有严重影响。降低S+P+Si含量可以降低开裂敏感性。值得注意的是,大量的氮值对不锈钢的凝固开裂有害。高碳钢通常由连续马氏体相组成,而在不锈钢中,连续相通常以残余奥氏体的形式存在,这有助于防止开裂。

飞溅粉末与更小的原始粉末混合的光学显微镜图像。

为了控制热应力和开裂,可以采取以下必要步骤。较高的热量输入会导致形成较高的热残余应力,从而导致开裂。因此,裂纹的形成也取决于最佳范围工艺参数的选择。沿晶界存在的低熔点合金元素可诱发严重的晶界液化裂纹。引入一些倾向于限制凝固温度范围的合金元素有助于改变熔池的化学成分,从而防止开裂。基板预热是添加到钢材LPBF工艺中的新增强工具,旨在降低热梯度,最小化残余应力,从而制造具有优异机械和物理性能的高密度零件。通常应避免较高的冷却速度,因为它们会导致热应变,并缩短液态金属填充裂纹的可用时间。 来源:A comprehensive review on laser powder bed fusion of steels: Processing, microstructure, defects and control methods, mechanical properties, current challenges and future trends, Journal of Manufacturing Processes, doi.org/10.1016/j.jmapro.2021.12.033 参考文献:A comprehensive review on energy efficient CO2 breakthrough technologies for sustainable green iron and steel manufacturing, Renew Sustain Energy Rev, 50 (2015), pp. 594-614 (责任编辑:admin) |