Nature子刊:改善增材制造钛合金的相和性能非均质性

时间:2022-10-13 11:06 来源:材料科学与工程 作者:admin 点击:次

| 增材制造(AM),通过连续添加材料来创建数字化设计的零件。然而,由于增材制造金属零件固有的热循环特性,几乎不可避免地会产生空间相关的相非均质性和力学性能,这可能会导致不可预测的失效。在此,来自南京理工大学、重庆大学、澳大利亚昆士兰大学等单位研究者,展示了一种协同合金设计方法,来克服激光粉末床熔合制造钛合金的这一问题。相关论文以题为“Designing

against phase and property heterogeneities in additively manufactured

titanium alloys”发表在Nature Communications上。 论文链接:https://www.nature.com/articles/s41467-022-32446-2

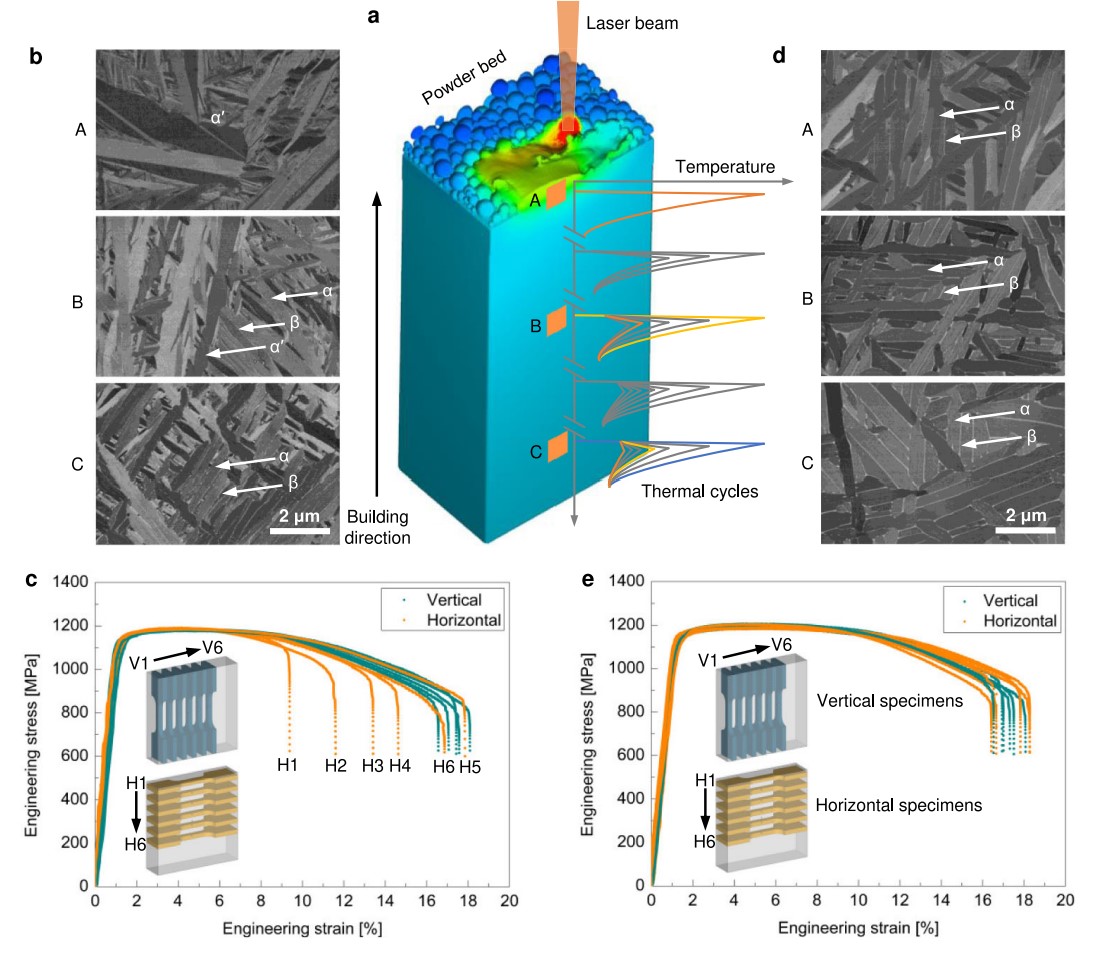

与传统的金属制造工艺(如铸造和加工)不同,增材制造(AM)通过使用高能源(如激光、电子束或等离子弧)熔化原料(如粉末或电线)来一层一层地构建数字设计的零件。增材制造进程的这一独特特性是一把双刃剑。一方面,它提供了生产理想形状、微结构和性能的可能性,而这些是传统制造方法无法实现的。另一方面,增材制造过程中固有的陡直的热梯度、高的冷却速率以及复杂的热历史,通常会导致孔隙、元素偏析、柱状晶粒和组织中不均匀的相分布——无论是在凝固过程中还是在随后的固态相变过程中——这导致了构建金属部件不同位置的不均匀力学性能。通过控制工艺参数和/或合金成分,与孔隙、元素偏析和柱状晶粒有关的问题得到了有效解决。然而,由于在增材制造凝固后发生固相转变的合金中几乎不可避免地会出现相不均匀性,因此,获得均匀的力学性能仍然是一个长期的挑战。这种现象,在具有复杂几何形状的增材制造金属部件中更为明显,这些部件包含对机械载荷响应不同的区域,从而导致不可预测的服务故障。 Ti-6Al-4V合金是一种典型的在增材制造过程中,沿构筑方向呈现相空间变化的合金。在增材制造过程中,如激光粉末层熔化(L-PBF)(图1a),Ti−6Al−4V在第一层凝固后,由于冷却速度快,发生了固态β(体心立方组织)→α′(六边形闭排组织)马氏体转变。随着连续层的加入,最初形成的针状α′马氏体,在热循环下分解为片层(α+β)组织(图1a)。因此,L-PBF制备的Ti−6Al−4V的微观组织沿构建方向具有空间依赖性,在顶部表面形成针状α′马氏体,而在下部形成部分或完全稳定的片层(α+β)组织。通过扫描电子显微镜(SEM)(图1b)和X射线衍射(XRD)也证实了这种梯度相分布。 为了揭示相的不均匀性对力学性能的影响,研究者对L-PBF制备的Ti−6Al−4V试样,进行了室温下垂直和水平方向的拉伸测试。打印态Ti−6Al−4V在两个方向上都表现出相似的强度但高度分散的塑性(图1c)。特别是水平方向的拉伸延性(从拉伸延伸到破坏)变化明显,从9.4%到17.6%不等,其中顶面最小。微观结构分析揭示空间相分布是最可能的原因,在这里观察到高度分散的延性。这一观察结果也与通常的观点一致,即针状α′马氏体,由于无法抵抗裂纹萌生而导致其延性低于片层组织(α+β)。

图1 Ti−6Al−4V与新开发的激光动力床熔合(L-PBF)合金(25Ti−0.25O)的组织和拉伸性能比较。

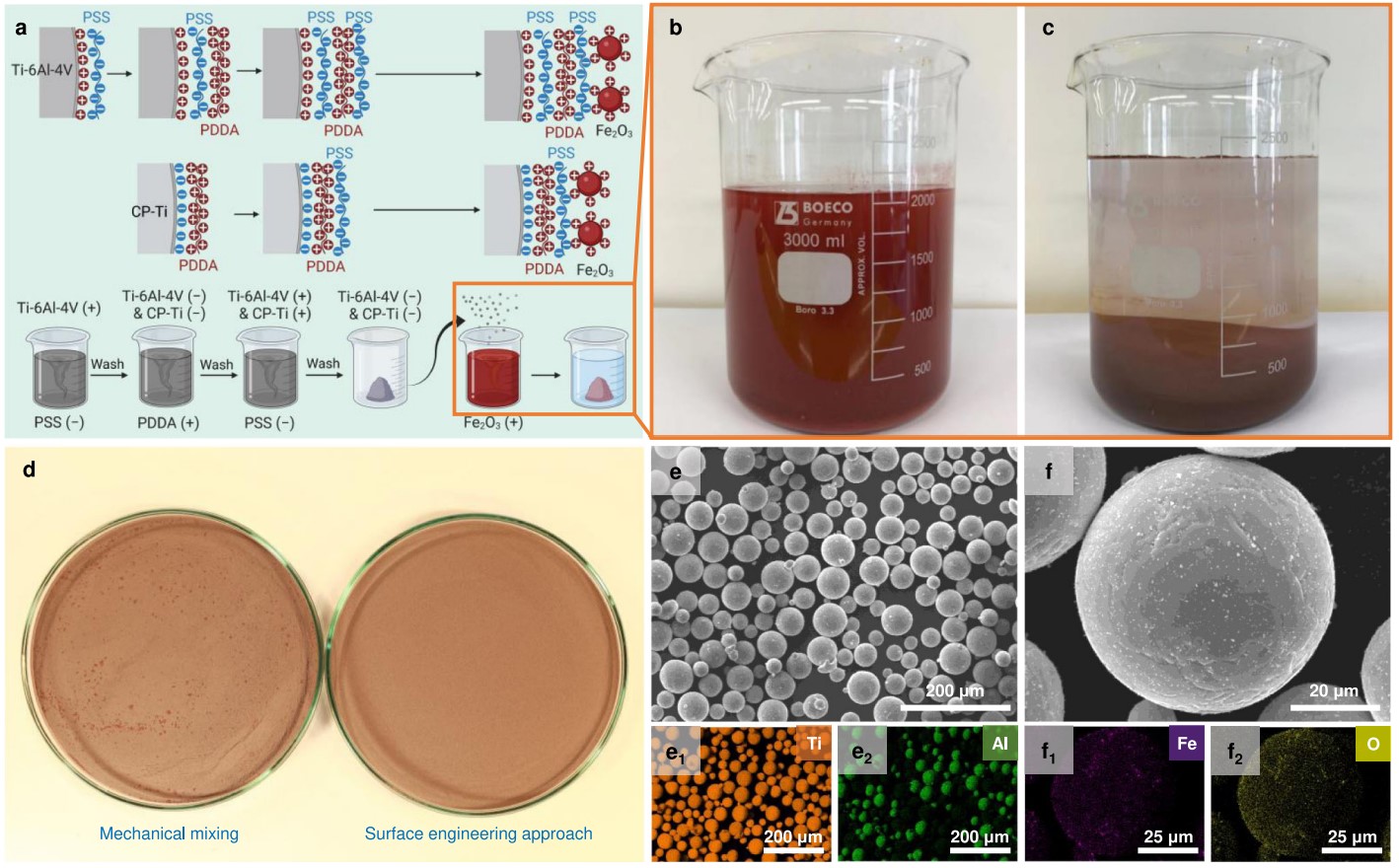

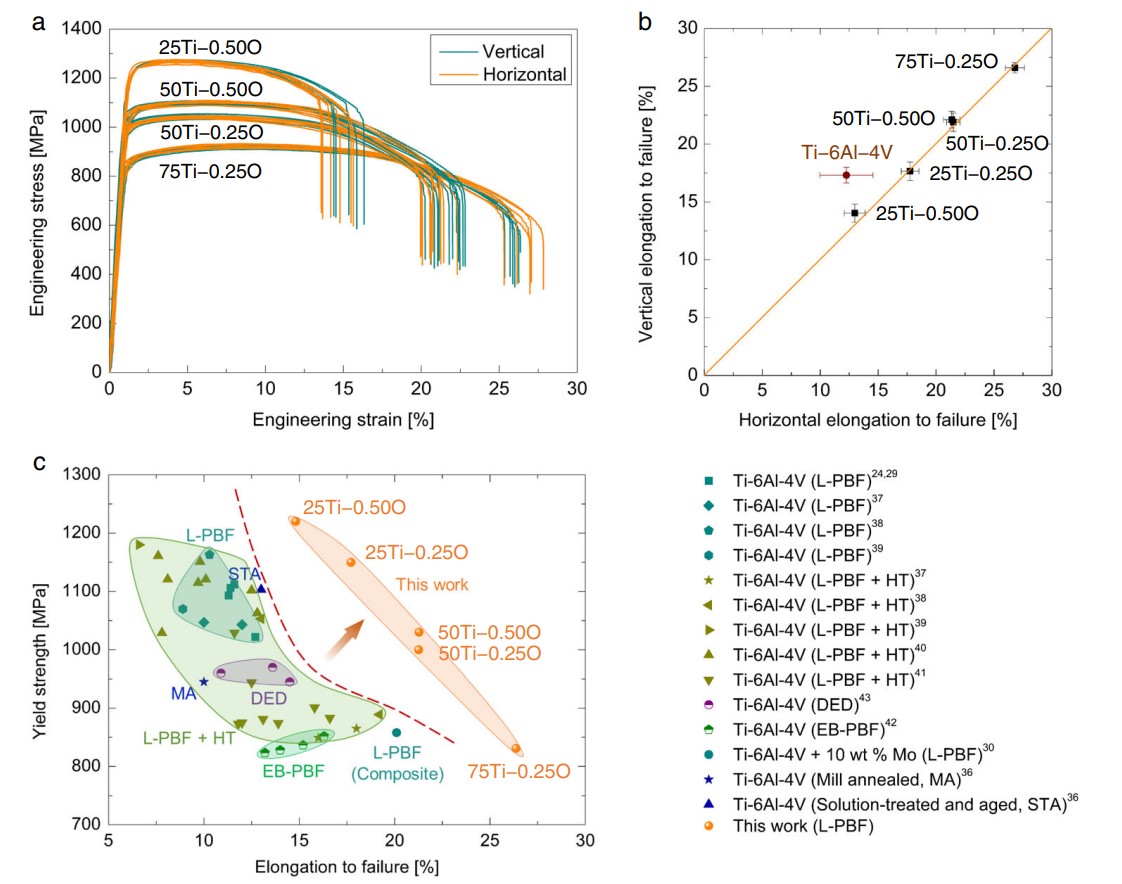

在过去的十年中,针对L-PBF增材制备Ti - 6Al - 4V中不需要的α′马氏体的消除问题,从工艺控制和合金设计两方面进行了大量的研究。前一种策略通常涉及操纵L-PBF的热循环来触发本构热处理(IHT),这促进了马氏体的原位分解。然而,由于顶层所经历的热循环有限或缺乏,针状α′马氏体只能部分分解甚至保留。因此,无法消除沿建筑物方向的相位不均匀性。虽然增材制造后热处理经常进行均匀化组织,不幸的是,它延长了生产周期,影响了增材制造工艺的有效性。因此,首先消除相的不均匀性是非常可取的。另外,Ti-6Al-4V与β稳定元素(例如Mo)的原位合金化,可以通过单质粉末形成完整的β相,从而获得高的延展性(尽管以强度损失为代价)。然而,由此产生的未熔化的添加剂颗粒或显著的元素偏析,可能会导致力学性能不均匀和不可重复的问题。 在此,研究者展示了一种协同合金设计方法,通过在Ti-6Al-4V原料中联合添加商业纯钛(CP-Ti)粉末和Fe2O3纳米颗粒,可以在L-PBF生产的钛合金中原位消除相不均匀性。与Ti−6Al−4V形成强烈对比的是(图1b),它沿建筑方向显示出显著的相位变化,新设计的合金-例如,添加了25 wt % CP−Ti和0.25 wt % Fe2O3的合金(以下简称25Ti−0.25O,其他新开发的合金以相同的方式表示),在与Ti−6Al−4V相比的强度水平上,在整个加工部分显示出均匀的片层(α+β)微观组织(图1d)。这种均匀的微观组织,导致了在垂直和水平方向上的均匀拉伸性能(图1e)。进一步研究表明,该合金设计方法适用于几何复杂的部件,其中均匀片层(α+β)组织也可以实现。

图2 原料制备及表征。

图3 新开发的L-PBF合金的力学性能。

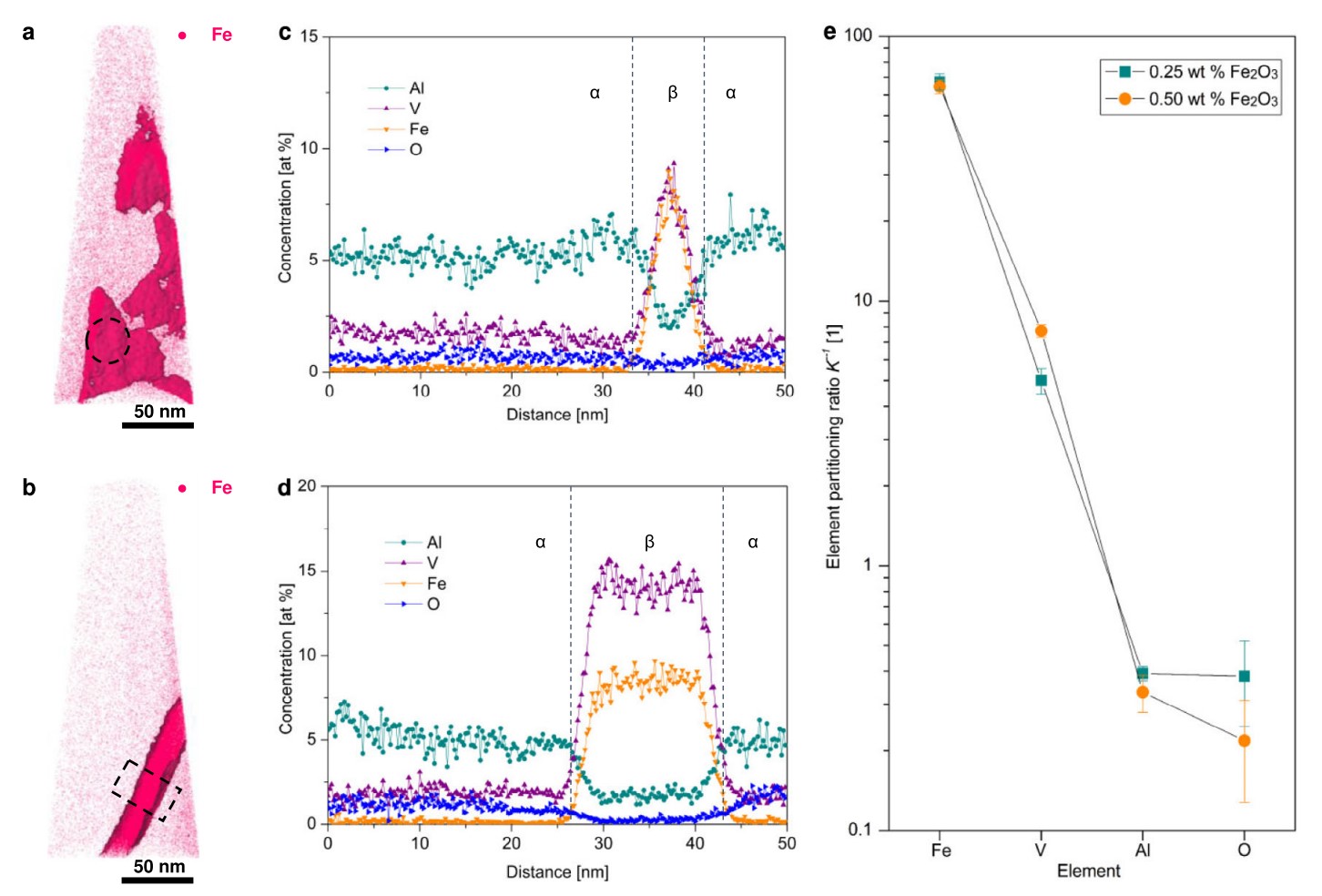

图4 新开发合金的原子探针层析(APT)表征。

综上所述,研究者设计和制造了一系列钛合金,具有优异的拉伸性能,而没有显著的机械不均匀性。研究者证明,通过合理的合金设计,可以消除钛合金中典型的和不期望的相不均匀性(与增材制造固有的热循环有关)。该方法的关键在于合金元素在相分解中的分配,这是金属材料中固体相转变的一个共同特征。 研究者期望新开发的钛合金能成为要求钛合金具有均匀力学性能的候选材料。这需要对其他机械性能(如疲劳性能和抗蠕变性能)和耐腐蚀性能进行综合评估。此外,与以前的研究不同,以前的研究主要集中在晶粒细化(通过合金设计)和/或缺陷控制(通过加工优化),该工作表明,解决相的非均匀性对于获得所需的均匀力学性能具有同等的重要性。由于固体热循环导致的相非均匀性,已经在由不同增材制造技术制备的各种金属材料中得到了报道,该设计策略有望帮助开发其他具有均匀力学性能的增材制造金属合金。 (责任编辑:admin) |