钢的激光粉末床熔炼综述:工艺、微观结构、缺陷和当前挑战和未来趋势(2)

时间:2022-10-17 13:43 来源:长三角G60激光联盟 作者:admin 点击:次

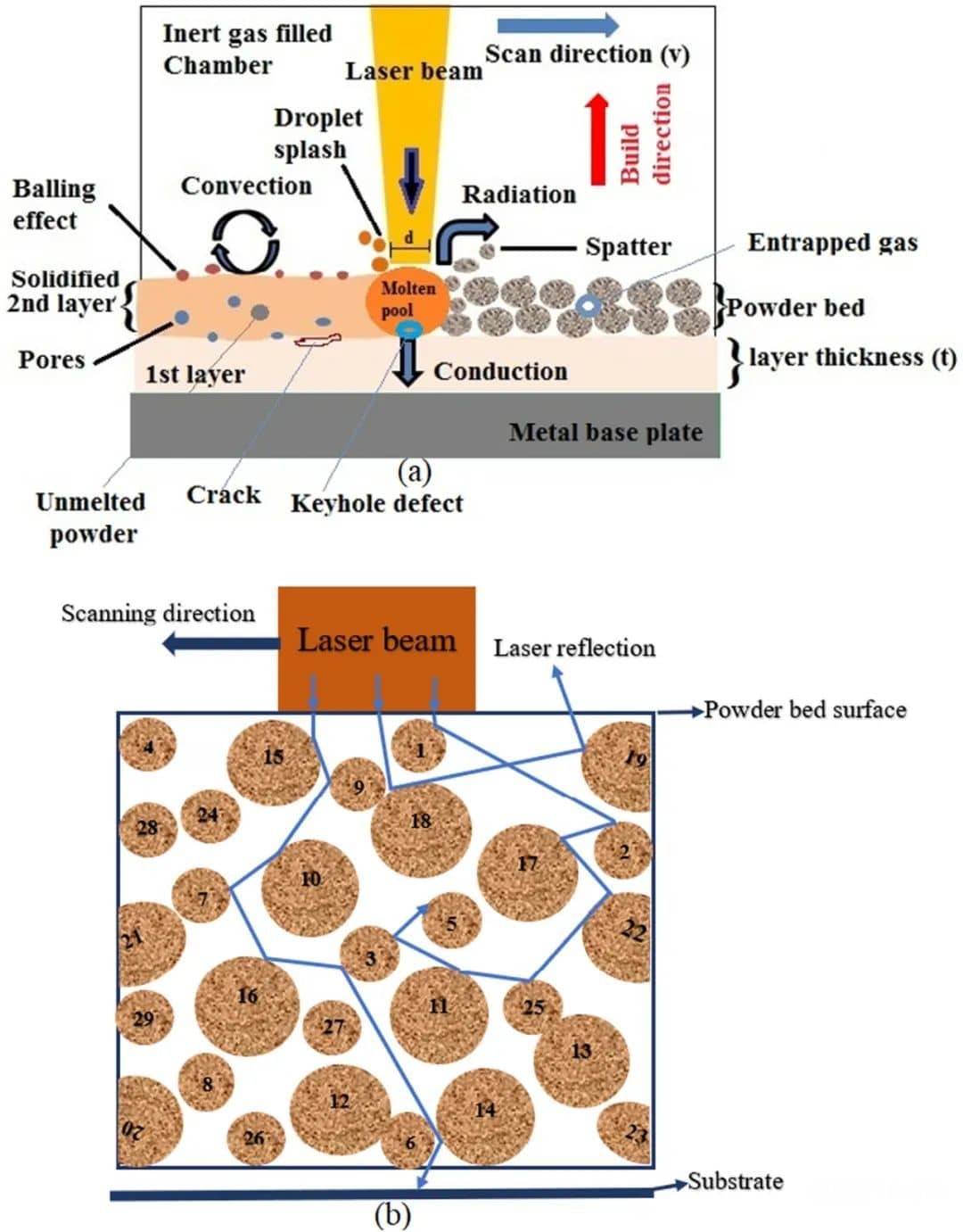

| 导读:据悉,本综述旨在概述LPBF工艺中使用的钢和铁基合金的关键工艺参数,描述与凝固过程中的相变和微观结构演变密切相关的热物理现象,重点介绍冶金缺陷及其潜在控制方法,以及各种后处理的影响。本文为第二部分。 2.激光粉末床熔化过程的热物理现象 LPBF过程通常会经历一个高度复杂的现象,由发生在不同时空尺度上的动力学和热力学机制控制。典型LPBF工艺的粉末床、熔融熔池和凝固阶段中发生的重要热物理现象在以下三个小节中进行了解释(2.1激光粉末床相互作用期间的热物理现象,2.2熔融熔池内的热物理效应,2.3凝固阶段内的热物理现象)。 2.1.激光粉末床相互作用过程中的热物理现象 聚焦激光束照射粉末床表面,导致形成更复杂的非均匀传热现象,如粉末床辐射(激光束与粉末颗粒之间)、对流(粉末床与环境之间),以及最终的热传导(粉末层和建筑基底之间,和/或粉末层内部)(见图8a),取决于材料的各种物理和光学特性。聚焦激光束吸收受斜表面颗粒通过孔隙的多次反射控制,然后穿透并进一步散射到更大的深度,有时可以达到粉末层厚度的范围,如图8b所示。光子能量转换为热能,热能在粉末层中耗散。

图8 LPBF过程中热物理现象的示意图(a)各种传热现象,(b)激光束和粉末床之间的相互作用。

通常假设入射激光束在粉末床上的空间功率密度分布遵循高斯分布,相关的2σ(标准偏差)值通常被用作激光束光斑大小。典型的激光光斑直径从25μm到100μm不等,层厚介于25μm和50μm之间,具体取决于粉末形态和构建材料。激光器的选择取决于粉末材料的吸收率。

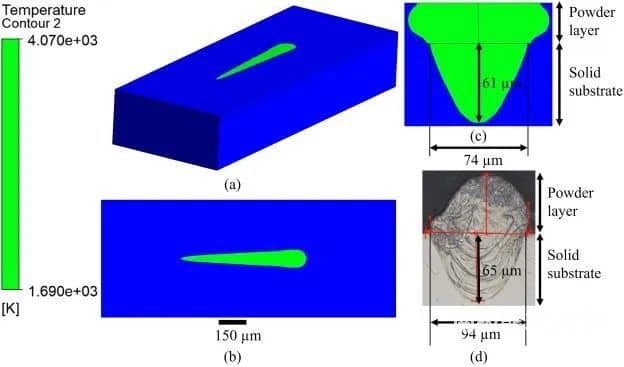

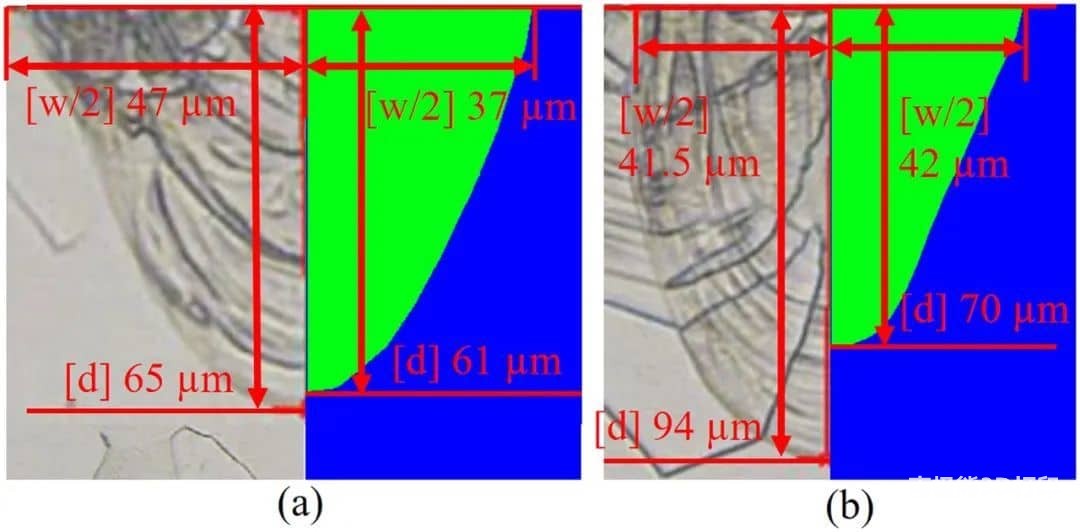

(a)粉末层表面上的热分布,(b)粉末层表面的俯视图,(c)模拟熔池横截面的尺寸,以及(d)熔池横截面积的实验尺寸。

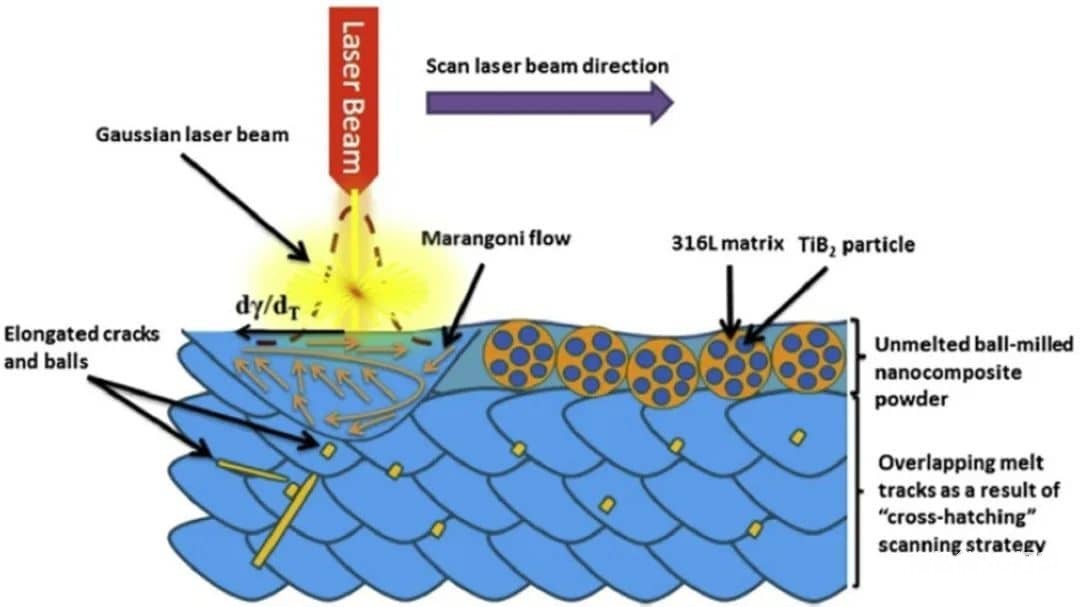

2.2.熔融熔池内的热物理现象 一旦聚焦激光束击中粉末表面上的局部位置,即达到熔化温度,激光束立即熔化粉末,导致从固体液滴到液滴的相变,从而形成具有连续熔化轨迹的熔融熔池(理想情况下)。由于高速激光束照射到金属粉末上产生的高热梯度,形成的熔融熔池经历了由浮力、重力、表面张力和毛细管力驱动的非常复杂的物理现象。熔融熔池内的热量传递主要由热毛细对流或Marangoni对流控制,后者将熔融液态金属从较热的激光光斑驱动至冷后方(见图9),受温度依赖的表面张力和粒子堆积结构(PAS)形成机制的影响。表面张力、毛细管力、润湿行为以及惯性效应被视为主要驱动力。粘性和重力被认为是通过吸引或排斥单个粉末颗粒而影响熔池动力学、热力学、几何形状以及周围粉末形态的次要效应。一次力和二次力的相互作用将决定熔体轨迹的稳定性和最终几何形状。熔融熔池的形状通常由表面张力和毛细管流控制,因此可以通过调整激光加工参数来控制。

图9 LPBF过程中Marangoni对流(流动)示意图。

2.3.凝固相内的热物理现象 熔融熔池开始凝固时,冶金微观结构立即建立。凝固微观结构决定了最终LPBF制造产品的宏观性能。凝固微观结构的相变通过晶粒形态和晶粒纹理来区分,晶粒形态和纹理受普遍的空间温度梯度、冷却速度以及凝固前沿速度的影响。LPBF过程中的凝固过程分为两个区域;第一个区域包括与激光束直接接触的温度场(熔合区)和热影响区(HAZ)。

在给定激光功率P = 300 W和扫描速度(a) V = 1800 mm/s和(b) V = 1500 mm/s条件下,熔池尺寸的模拟结果与实验结果的比较。

2.4.钢材LPBF工艺热物理现象相关研究综述 根据现有文献,有三种计算模型,即分析模型、经验模型和数值模型。分析模型侧重于过程的物理方面,它们往往有助于优化过程参数。这些模型需要很长的计算时间来捕捉熔融熔池的复杂热物理现象。分析方法能够以不同的预测精度对过程物理部分进行建模,它们不包含多种物理,因此效率较低,因为LPBF过程涉及更复杂的物理。

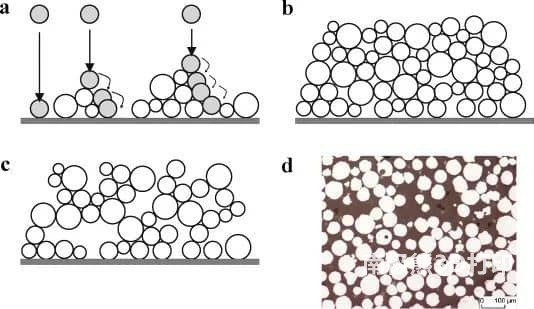

随机粉末床。(a)旋转随机包装的雨量模型示意图。(b)雨模型产生的粉末床。(c)通过移除一些颗粒来调整相对密度。(d)真实粉末床(钛合金)的横截面。

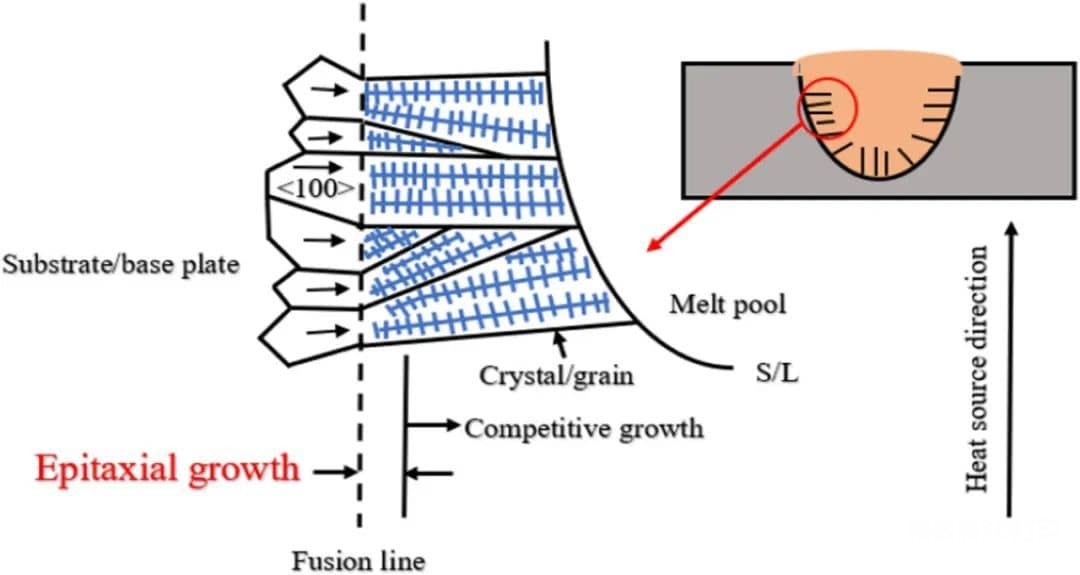

2.5激光粉末床熔凝工艺的凝固理论 为了了解LPBF加工零件的微观结构形成和性能演变,确定凝固理论和相关热行为至关重要。 在传统焊接或类似工艺中,形核始于熔合线中作为衬底的现有母材晶粒,这些晶粒通过外延生长向焊缝中心生长(见图10)。由于熔融熔池与基底金属颗粒紧密接触,所以它(熔融熔池)完全润湿了这些基底金属颗粒。均匀形核通常需要更大的时间尺度,这在LPBF过程中是无法实现的。成核通常在基体金属颗粒表面和液态金属池之间的固液界面处开始。凝固开始于熔融熔池边界,并朝向熔池本身的中心。LPBF过程在熔池边界诱导非均匀形核,外延晶粒随柱状凝固前沿生长。这些晶粒在垂直于熔融熔池边界的方向上随机生长,并沿着最大温度梯度生长,这有助于实现最大的热量抽取和最大的过冷度。由于外延成核,每个晶粒内的柱状树枝晶或细胞倾向于沿择优结晶方向生长〈100〉。这是立方晶体(包括面心立方(FCC)和体心立方(BCC)金属)的有利晶体生长方向或通常观察到的凝固织构。晶体取向主要取决于扫描策略。具有〈100〉强织构的钢在LPBF过程中柱状晶粒的生长优先与构建方向(Z轴)对齐。

图10 LPBF工艺中外延生长的示意图,类似于传统焊接。

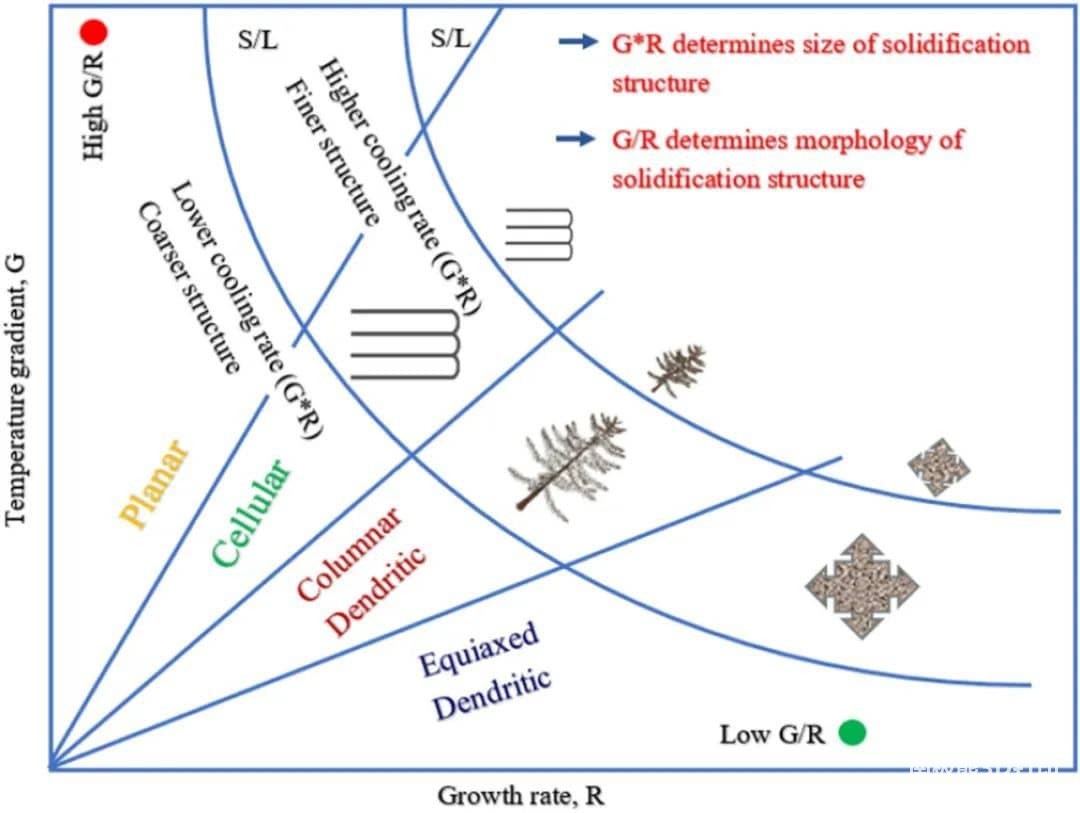

众所周知,金属合金的定向凝固微观结构是由两个表观参数的影响决定的:固液界面“G”处的温度梯度和凝固前沿(或凝固速度)的增长速度“R”(见图11)。G和R共同主导凝固微观结构。温度梯度和生长速率(G/R)之间的比值决定了凝固晶粒的形态,而这两个量的乘积(G*R)决定了凝固区间内材料的冷却速率,因此控制了产生的微观结构的尺寸。LPBF过程中熔融熔池的快速冷却和快速凝固主要取决于能量密度和扫描速度。如图11所示,随着组分过冷度的增加,凝固过程中的微观结构演变经历了从平面前沿到等轴枝晶的形态转变。

图11温度梯度G和生长速率R对凝固微观结构的形态和尺寸的影响。

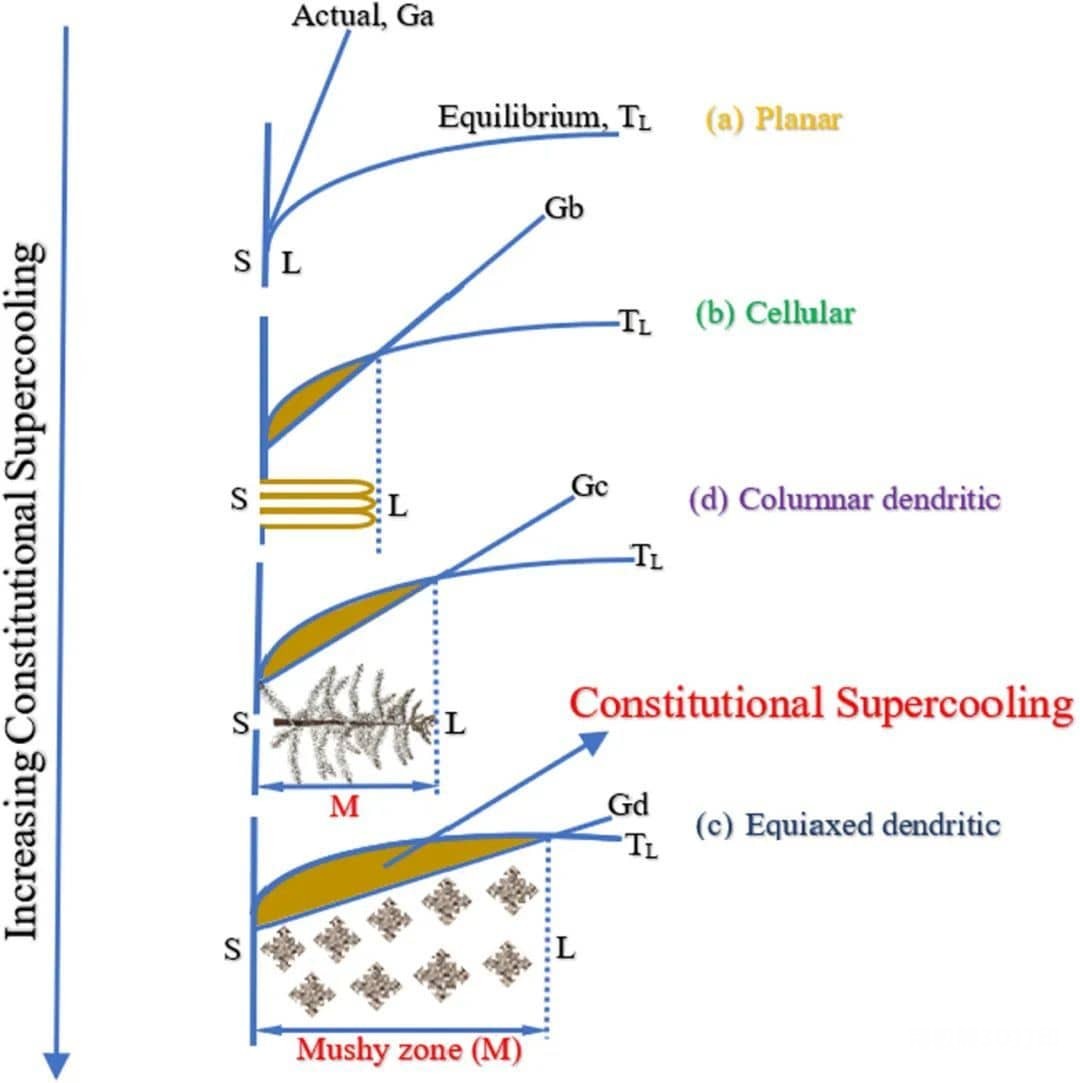

平面微观结构中不存在组分过冷区,因为固液(S/L)界面前部的温度梯度Ga相对较高,但液相的实际温度高于液相线温度(TL)(见图12a)。由于平面晶体界面的不稳定状态,在S/L界面处形成了许多小的、等距的、棱柱状的六角形截面晶粒,这些晶粒延伸到过冷液体中(图12b)。当亚晶界的相应TL减小时,组分(溶质)被排斥在横向亚晶界。当温度梯度Gc进一步降低时,已经形成的细胞晶体微结构会在液体内部深入渗透较长的深度,也会导致横向的组分过冷(图12c)。柱状或等轴枝晶与液相在敏感区域共存称为糊状区。值得注意的是,在这个糊状区域中存在着非常高的组分过冷度(图12d)。这一现象归因于温度梯度、结晶速率、激光能量的高斯分布以及不同区域熔融熔池的过冷度分布。因此,预计凝固微观结构中会形成不同类型的晶粒。

图12 组分过冷对凝固模式的影响:(a)平面;(b)蜂窝式;(c)柱状树枝状;(d)等轴枝晶(S、L和M分别表示固态、液态和糊状区)。

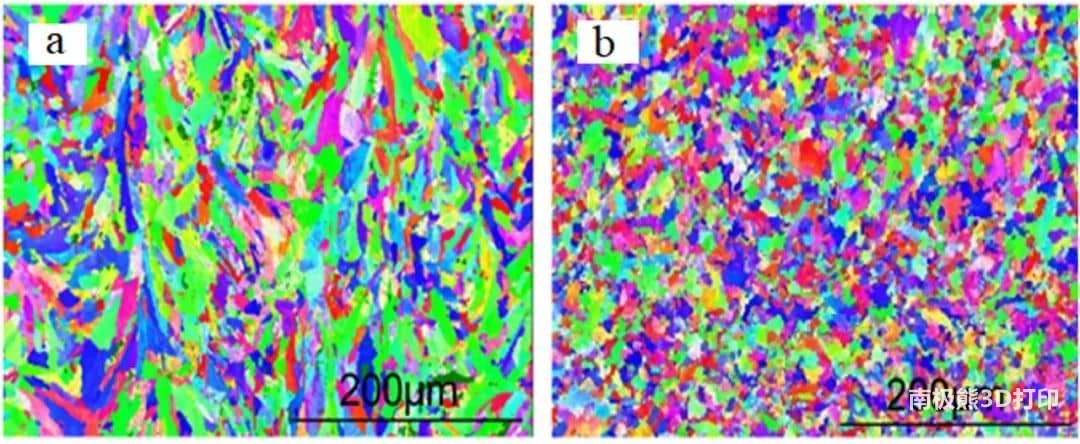

显然,激光功率、扫描速度和不同的构建方向会影响LPBF构建部件的晶粒特征。延伸晶粒(图13a)在建筑方向上很常见,而等轴晶粒在横向上很明显(见图13b)。更快的冷却速度有时会影响亚结构晶界的形成,由于表面上均匀分布的细枝晶,导致硬度和耐磨性更高。

图13 (a)构建方向上的细长晶粒和(b)横向上的等轴晶粒的电子背散射衍射(EBSD)图像。

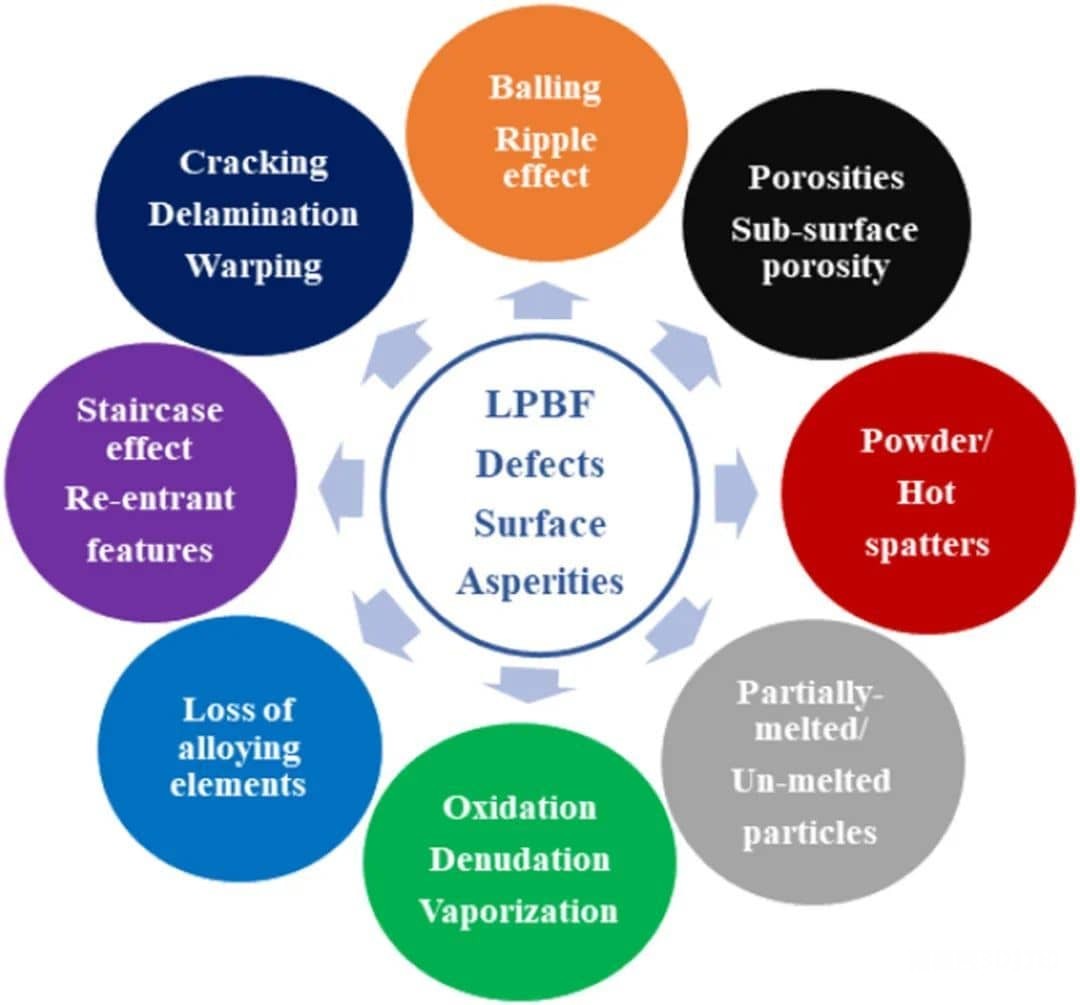

3.冶金缺陷的形成及其潜在控制方法 冶金缺陷的形成,如:球化、气孔、小孔、裂纹、金属夹杂物、残余应力、翘曲、分层、氧化、合金元素损失、剥蚀等,以及表面粗糙度。在金属LPBF过程中,通常会观察到阶梯效应、部分熔融/未熔融颗粒、飞溅、再进入特征等(见图14)。工艺参数的不正确选择可能会在LPBF制造零件中引入不可避免的冶金缺陷和表面粗糙度,从而对最终的微观结构、表面纹理、物理和机械性能产生不利影响。

图14 LPBF过程中出现的各种冶金缺陷和表面粗糙度列表。

(责任编辑:admin) |