1.4.陶瓷增材制造面临的挑战

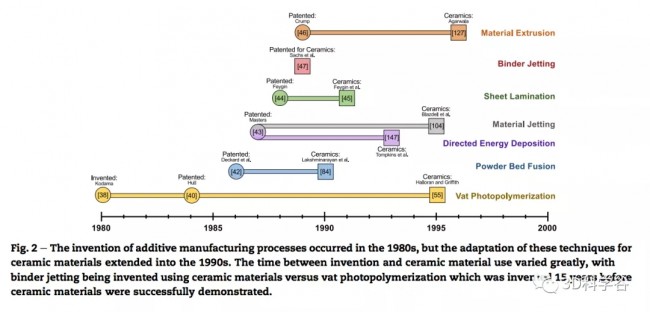

增材制造用于生产陶瓷部件的商业用途比聚合物和金属材料的商业用途晚了十多年。具体来说,增材制造在陶瓷材料上的应用比聚合物晚了九年。这主要是由于陶瓷材料固有的加工条件和质量要求存在很多挑战。例如,金属和聚合物材料的较低熔化温度可实现直接增材制造,其中原料材料在其熔点以上进行处理,与附近的材料结合,然后冷却以保持其所需形状和最终性能,所有这些都在一台机器内完成。相比之下,大多数陶瓷增材制造工艺是间接的,其中通过 3D 打印机使用粘结剂将陶瓷颗粒固定在一起形成生坯,然后需要几个后处理步骤才能获得最终性能。

后处理步骤包括热解(最高 700 °C)和烧结(最高 2300 °C),这是从生坯中去除粘结剂并将陶瓷粉末固结成具有最终性能的最终几何形状所必需的。由AM-增材制造过程形成的生坯最多包含 65-72 vol.% 的陶瓷粉末。后处理至全密度将导致尺寸收缩超过 30%,这会导致翘曲、开裂和尺寸控制不佳。

陶瓷材料的机械性能由于其脆性和低损伤容限而以缺陷为主。相对密度从 92% 变化到 98%,氧化铝的硬度增加了 30% 以上。机械性能和缺陷含量之间的这种相关性极大地增加了精确加工控制的必要性。不幸的是,材料原料生产、工艺参数和后处理的标准化有限,这导致增材制造工艺的质量控制不佳。

2.增材制造的历史 2.增材制造的历史

2.1.第一次尝试

增材制造的起源可以追溯到 1980 年,当时日本名古屋市工业研究所的 Hideo Kodama发明了还原光聚合工艺并为“立体图形绘制设备”申请了专利。Kodama开发了一种快速、低成本和自动化的工艺,通过紫外线 (UV) 能量固化液态光固化聚合物。选区固化通过掩模图案或使用激光逐点完成,并逐层重复以构建三维零件。尽管这项工作标志着成功增材制造过程的首次公开记录,但它没有产生任何商业吸引力,而且 Kodama 的专利未通过审查阶段就已过期。

1984 年,Charles Hull获得了第一个 AM 技术的专利并实现了商业化。他开发了一种“立体光刻生产三维零件的设备”,除了发明机器和方法之外,他还创建了 STL(立体光刻的缩写)文件格式来存储零件的几何数据。紧随Charles Hull的专利,选区激光烧结 (SLS) 工艺是一种粉末床烧结工艺,于 1986 年由 Deckard 等人获得专利。

图 2. 增材制造工艺的发明发生在 1980 年代,但这些技术在陶瓷材料上的应用延续到了 1990 年代。发明和使用陶瓷材料之间的时间差异很大,粘结剂喷射是使用陶瓷材料发明的。 图 2. 增材制造工艺的发明发生在 1980 年代,但这些技术在陶瓷材料上的应用延续到了 1990 年代。发明和使用陶瓷材料之间的时间差异很大,粘结剂喷射是使用陶瓷材料发明的。

2.2.快速成型到增材制造

现在,“增材制造”一词已经开始取代“快速原型制作”,不仅仅是制造的速度和效益在提升,更重要的是,适用于增材制造工艺的材料迅速扩张:高性能聚合物、金属和陶瓷使功能性最终用途部件的开发成为可能。AM 具有创建具有分级成分的复合部件的巨大潜力,其中几乎任何粉末材料都可以组合并打印成具有空间定制特性的异质组件。目前这种趋势仍在继续,增材制造研究的主要目标包括开发质量控制机制和扩大增材制造材料库以促进最终用途零件的生产。今天,陶瓷 AM 商业领域的主要参与者生产用于医疗、航空航天、国防、汽车和能源应用的终端组件。

3. 先进陶瓷的还原光聚合 3. 先进陶瓷的还原光聚合

3.1.探索

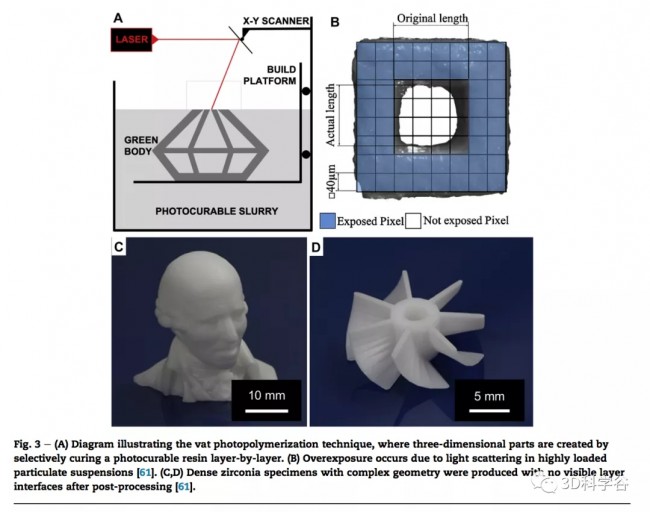

还原光聚合,最初称为立体光刻,这种 AM 技术擅长生产具有高分辨率和良好表面光洁度的高度复杂的几何形状。光聚合可以采用自下而上或自上而下的方法进行。自下而上的方法的优点是未固化的树脂会排回槽中,从而减少构建零件所需的树脂量。

图 3. (A) 图示说明了还原光聚合技术,通过逐层固化光敏树脂来创建三维零件。(B) 由于高负载颗粒悬浮液中的光散射而发生过度曝光。(C,D) 具有复杂几何形状的致密氧化锆试样在后处理后没有可见的层界面。 图 3. (A) 图示说明了还原光聚合技术,通过逐层固化光敏树脂来创建三维零件。(B) 由于高负载颗粒悬浮液中的光散射而发生过度曝光。(C,D) 具有复杂几何形状的致密氧化锆试样在后处理后没有可见的层界面。

3.2.进化

1995 年,Griffith 和 Halloran首次展示了使用还原光聚合制造陶瓷部件,目的是更快地生产金属铸模。研究了二氧化硅、氧化铝和氮化硅颗粒负载树脂的还原光聚合。主要挑战是陶瓷负载树脂的固化深度和流变性。粘度随陶瓷材料的体积分数呈指数增加,这与树脂必须能够流过构建表面的要求相抗衡。确定固化深度的三个主要因素是颗粒大小、颗粒间距和树脂和陶瓷颗粒之间的折射率差异,其中折射率差异是主要因素。氧化铝和二氧化硅都在数百微米的深度固化,但氮化硅由于其与二丙烯酸酯树脂的折射率差异大,只能固化到几十微米。由于固化深度低,无法生产氮化硅部件。氧化铝部件由 40 vol.% 的氧化铝粉末(平均粒径为 0.34 μm)在二丙烯酸酯树脂中制成,在厚截面和薄截面中均具有尺寸稳定性。由于光散射,零件显示出 5-15% 的尺寸误差。在 1550 °C 下烧结导致 100% 的相对密度和断口表面没有印刷伪影,如层线。

两年后,Griffith 和 Halloran对激光参数的影响进行了彻底的后续研究,目的是预测和改善许多先进陶瓷的固化深度,包括 TiO2、SiC、Si3N4 和 Al2O3。固化深度模拟了 40–50 vol.% 陶瓷颗粒负载树脂。固化深度可以使用比尔定律方程结合消光系数进行建模,

研究发现,陶瓷和树脂之间的折射率差异对固化深度的影响最大,其次是颗粒间距,最后是陶瓷颗粒尺寸。尽管粒径对固化深度的影响很小,但它会显着影响浆料流变性和后处理特性,因此必须小心控制。

1998 年,Hinczewski 等人定加热光敏树脂悬浮液的大桶将显着降低粘度,从而实现更高的陶瓷含量。对于氧化铝-二丙烯酸酯光固化悬浮液,随着温度从 25°C 增加到 70°C,粘度降低了 6 倍。这种新方法实现了 53 vol.% 的异常高陶瓷含量,同时保持了可接受的流变学(小于 5 Pa*s)和固化深度(大于 200 μm)的打印特性。

3.3.最近的发展

在陶瓷材料的早期还原光聚合研究中面临的挑战,包括悬浮流变学、颗粒引起的光散射和低固化深度,仍然是最近研究的主要焦点。

对具有高陶瓷含量的原料的要求导致流变学挑战、散射和低固化深度。为了消除流变学挑战,Chartier 等人在 2002 年使用了一种新颖的加工方法,该方法能够使用陶瓷含量高达 60 vol.% 的光固化悬浮液。不是依靠流体流动来重新涂覆构建表面,而是使用活塞分配可光固化氧化铝悬浮液,并使用刮刀均匀地铺展。这种方法能够打印低至 25 μm 的均匀层。

用槽光聚合方法流延成型原料的另一个好处是支撑悬垂结构,并减少收缩、翘曲和开裂。在 1700 °C 下烧结的氧化铝(平均粒径为 1.5 μm)零件的相对密度为 97%,弯曲强度为 275 MPa,与传统加工的试样(250-350 MPa)相当。此外,通过添加细晶粒和烧结添加剂,以提高由大粒径氧化铝粉末打印的零件的致密化。对于 50 vol.% 的陶瓷含量,在 1600 °C 下烧结的氧化铝(平均粒径为 10.34 μm)部件显示出最小的致密化。

通过使用平均粒径为 10.34 (85%) 和 1.05 μm (15%) 的氧化铝粉末的双峰混合物,此外还有 1 wt.% MgO 和 3wt.% TiO2,实现了 92.97% 的相对密度。虽然 93% 的相对密度对于结构陶瓷部件来说是不够的,但这项研究证明了低成本原料粉末与细颗粒和烧结添加剂相结合的潜力。研究发现,对于氧化锆部件,添加 7.5 vol.% 3Y-TZP 将相对密度从 91.84% 增加到 96.40%。

在 2010 年代中期 Schwentenwein和 Scheithauer 等人,使用了一种数字光处理 (DLP) 的自下而上的方法来提高氧化铝零件的分辨率和处理速度。在构建过程中,软启动策略以低强度(占空比接近 10%)开始固化,然后逐步提高到全强度(占空比为 100%)。与恒定固化相比,软启动固化减少了裂纹并增加了生坯密度。第二种策略,使用大于层高的固化深度,被证明可以改善层间粘合。对于 25 μm 的层高、150 μm 的固化深度和软启动固化策略,在后处理后获得了没有可见层界面的致密氧化锆样品。

另外一项研究在 2019 年使用还原光聚合制造 SiC 生坯,这是一项重大成就,因为 SiC 的高吸光度以及 SiC 与光固化树脂之间的高折射率差异。二丙烯酸酯单体、Al2O3、Si3N4 和 SiC 的折射率分别为 1.46、1.70、2.10 和 2.65。大的折射率差和吸光度导致低固化深度,这阻碍了还原光聚合加工。

过使用直径为 15 μm 的大 SiC 颗粒和 40 vol.% 的陶瓷含量实现了 60 μm 的固化深度。通过添加 1 wt.% 纳米尺寸的 SiC 粉末,固化深度增加到 66.8 μm。纳米尺寸的 SiC 粉末还提高了悬浮稳定性,从而能够制造复杂的 SiC 生坯。然而,这些零件的后处理特性、烧结密度和机械性能都没有报告;低陶瓷含量和大粒径会阻碍烧结过程中的致密化。在随后的研究中,在 1800 °C 下烧结获得了 85.2% 的相对密度和 78.6 MPa 的弯曲强度。为了提高结构性能,将聚碳硅烷渗透到烧结部件中,然后在 1200 °C 下热解。八次循环后,获得的相对密度为 93.5%,弯曲强度为 165.2 MPa。

将陶瓷颗粒加载到光固化树脂中的一个值得注意的替代方法是先驱体转化陶瓷(PDC)方法。在这种方法中,通过还原光聚合形成可光固化的陶瓷前驱体树脂,然后在 1000-1300 °C 的温度下热解以得到具有最终性能的陶瓷部件。与传统的陶瓷烧结温度相比,通过使用这些相对较低的后处理温度可以实现显着的节能。此外,这种方法可以生产具有优异表面光洁度的陶瓷部件。一个主要优点是碳化物、硼化物和氮化物都可以从陶瓷预制树脂中衍生出来;由于这些材料具有较大的折射率差异和高吸光度值,因此使用传统的载有陶瓷颗粒的树脂进行固化具有挑战性。

HRL 团队使用陶瓷3D打印技术制造惰性颗粒增强的硅氧烷基陶瓷前驱体树脂材料,然后通过热解极端加热过程,将3D打印陶瓷增强前驱体材料转化为碳硅氧化物(SiOC)复合材料。开裂和孔隙形成,这对结构的最大厚度施加了限制。因此,这种方法对支柱直径低于约 1 毫米的晶格结构显示出显着的前景,但对于需要致密、块状陶瓷部件的结构应用将面临挑战。

在HRL 实验室所采用的陶瓷部件制造方法中,首先需要使用基于光固化工艺的SLA 或DLP 3D打印机制造硅氧烷基树脂,经过高温(700°C-1100°C)热解循环后,聚合物3D打印零件被直接转换为碳氧化硅(SiOC)陶瓷。这种方法省去了冗长的脱脂步骤和后续的烧结步骤。

根据HRL 实验室,所有增材制造-3D打印工艺所主要考虑的因素是陶瓷的低固有韧性是否会限制对于孔隙、缺乏熔合、层间附着力和表面粗糙度等缺陷的容忍度,因为这些缺陷之后会在结构上损害最终的陶瓷零件。如果可以提高3D打印陶瓷材料的韧性,那么3D打印陶瓷技术可能影响众多陶瓷应用,包括推进、能量产生、化学加工、摩擦学和医疗植入物中用到的陶瓷零部件。

根据3D科学谷的了解,目前已有陶瓷基增强材料,最著名的例子是使用长陶瓷纤维增强材料的陶瓷基复合材料(CMC),例如碳化硅/碳化硅(SiC / SiC),其韧性达到>30 MPa m1/2。传统上,这些陶瓷基复合材料是由经过多次陶瓷前驱体聚合物浸润和热解步骤的刚性纤维预成型件制成的。

但是长纤维形状因数与当前商用3D打印打印机不兼容。纵横比较小的短纤维(如晶须)和颗粒也会使材料增韧,例如,使用SiC晶须增强氧化铝(Al2O3)复合材料,桥接裂纹所吸收的应变能使基体材料的韧性提高了> 6 MPa m1 / 2,颗粒夹杂物使裂纹尖端偏转,并有可能增加晶须和颗粒的形状因数也使其与多种增材制造方法兼容。颗粒夹杂物会使裂纹尖端偏转,有可能使韧性提高2倍。晶须和颗粒的形状因数也使其与多种增材制造方法兼容。

对陶瓷前驱体聚合物的研究产生了多种聚合物的合成,例如SiOC,碳氮化硅(SiCN),SiC和氮化硅(Si3N4)在内的硅基陶瓷。在通过热解转化陶瓷前驱体聚合物的过程中,伴随着挥发性物质的释放并导致质量减少与收缩引起的致密化。由于挥发物必须扩散穿过基质才能从自由表面逸出,因此温度分布,样品几何形状和基质扩散率是防止基质中的孔核形化的重要考虑因素。施加在样品上的机械约束对于防止样品收缩引起的破裂也是至关重要的。

根据3D科学谷的了解,先驱体转化陶瓷(PDC)方法不限于光固化3D打印技术,并且已被证明可用于粉末床熔化、粘结剂喷射、材料喷射、材料挤出等加工技术。

(责任编辑:admin) |