陶瓷增材制造的工业应用比金属和塑料材料大概晚十多年,这其中陶瓷增材制造的许多挑战可以追溯到加工结构陶瓷材料的内在困难,包括加工温度高、对缺陷敏感的机械性能和加工特性差。为使陶瓷增材制造领域成熟,未来的研发应着眼于扩大材料选择,改进3D打印和后处理控制,以及多材料和混合加工等独特能力。

从历史的角度讨论了七种3D打印技术制造致密、结构先进的陶瓷部件。本期讨论的是PBF基于粉末床的选区熔化3D打印在陶瓷加工方面的应用。2017年-2021年, 是基于光固化的陶瓷3D打印在航空、医疗领域得到应用发展的五年。同样是在这五年中,粘结剂喷射3D打印技术在模具、铸造型芯制造中的应用得到加强,陶瓷3D打印企业发力于生产级的陶瓷3D打印系统与材料的研发,同时更低成本与更高精度的3D打印技术进入市场。随着陶瓷增材制造技术与材料技术的继续发展,基于光固化、粘结剂喷射、材料挤出3D打印技术的应用将得到不同程度的加强,应用领域预计将扩展至汽车、牙科、能源、电子等更多领域。

4. 先进陶瓷粉床熔化 4. 先进陶瓷粉床熔化

4.1.技术原理

粉末床熔化 (PBF) 工艺,最初称为选区激光烧结 (SLS) 或选区激光熔化 (SLM),通过在逐层工艺中选择性应用激光能量来熔化粉末来生产三维零件。该工艺的独特之处在于可以是直接或间接进行陶瓷AM-增材制造。如果使用可以熔化或完全烧结陶瓷粉末的高功率激光,则直接创建具有最终特性的致密部件,无需进一步加工。相反,如果激光仅部分熔化粉末,则需要进行后处理步骤才能获得最终性能。

目前PBF加工生坯的相对密度较低,因此 PBF 在结构陶瓷中的应用取得了有限的成功。提高最终烧结密度的一种潜在方法是在热解和烧结之前对生坯进行等静压压制。其他挑战包括较差的表面光洁度和热梯度引起的裂纹,这限制了几何形状和整体尺寸。

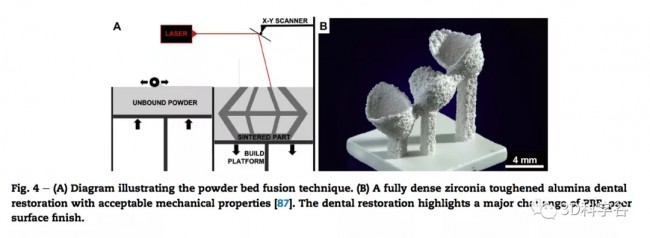

图 4. (A) 图解说明粉末床熔化技术。(B) 具有可接受机械性能的全致密氧化锆增韧氧化铝牙齿修复体。牙科修复体突出了 PBF 的主要挑战,即表面光洁度差。 图 4. (A) 图解说明粉末床熔化技术。(B) 具有可接受机械性能的全致密氧化锆增韧氧化铝牙齿修复体。牙科修复体突出了 PBF 的主要挑战,即表面光洁度差。

4.2.进化

用于先进陶瓷的粉末床熔化方法需要将陶瓷粉末涂覆在聚合物薄层中,该聚合物层被激光束熔化以选择性地将粉末结合在一起形成生坯。因此,需要进行后处理,即去除粘结剂和烧结来生产最终部件。

该工艺生产出韧性更高的复合材料部件。为了减少热冲击引起的开裂,每个粉末层都可以预热,这减少了未结合粉末和熔池之间的温差 。陶瓷材料的 PBF粉末床熔化工艺的另一个复杂因素是它们相对于金属粉末的低密度,这进一步阻碍了精细陶瓷粉末的流动性。为了解决这个问题,使用喷雾干燥通过产生直径为 30 微米的更大的团聚体来增加细粉(1-5 微米)的流动性。

根据3D科学谷的了解,科研人员于 1990 年对陶瓷材料进行了第一次粉末床熔化研究。氧化铝零件是通过间接工艺生产的,其中使用了氧化铝-磷酸铵粉末混合物。在激光照射期间,磷酸铵粉末熔化并在氧化铝颗粒周围形成玻璃相。磷酸铵的熔点仅为 190 °C,这显着降低了所需的激光功率。生产了复杂形状的零件,但由于高孔隙率,其尺寸公差、表面光洁度和机械性能都很差。

在接下来的一年中,使用聚合物涂料作为中间粘结剂,用于3D打印钠钙玻璃部件。玻璃粉与聚合物混合并通过离心雾化方法喷雾干燥。经过处理的粉末具有改进的边缘清晰度和稳定性。生坯的抗弯强度随着能量密度的增加而增加,然后随着聚合物降解的发生强度降低。因此,短扫描向量最适合提高生坯强度,同时避免聚合物降解。

此外,随着粒径从 5 微米减小到 2 微米,生坯强度显着降低,导致部件不稳定。对于小于 5 μm 的粒径,应在用聚合物涂覆之前将粉末附聚。

科研人员还模拟了聚合物涂层陶瓷材料粉末床内的热扩散,聚合物涂层厚度对热性能的影响最为显着;热计算提供数据以优化扫描速度、激光功率和光栅宽度。该模型用于预测使用不同加工参数生产的生坯测试棒的弯曲强度,测试结果显示出良好的一致性,并发现生坯测试棒的弯曲强度随能量密度线性增加,直至达到 1.2 cal/cm2 的肘点,此后强度增加率降低 80%。这种现象是由于过度加热导致聚合物降解。这一发现对于任何使用激光选择性地将能量应用于液体床和粉末床的 AM 工艺都很重要。为了解决过热问题,引入了热效率术语,即输入能量密度 (IED)。

该术语考虑了材料接收的能量密度和激光光斑通过的频率,其中重叠将以不同的能量密度对每个位置加热多次。这很重要,因为在扫描周期中,随着激光从特定点移开,然后返回通过相邻区域,热量会迅速散失。因此,大型零件的加热过程将具有较低的热效率,因为在较长的扫描矢量期间,每个位置都有更多的时间来冷却。

1999 年,科研人员在首次报道的直接 PBF 研究中制造了压电元件。使用光斑尺寸为 50 μm 的 Nd:YAG 激光器烧结 TiO2、ZrO2 和 PbO 粉末的化学计量混合物。11 到 14.5 瓦的激光功率和 15 到 30 毫米/秒的扫描速度生产出含有大约 80 体积%孔隙率的粘性部件。制造的零件在 1240°C 下退火 3 小时,以形成 PZT 相并降低残余应力。退火将孔隙率降低到大约 75 vol%。退火部件显示出压电性能,但只能承受 0.95 kV/mm 的最大电场;高于此阈值时,由于孔隙率而发生击穿。

4.3.最近的发展

科研人员研究了用于陶瓷 PBF 的热固性粘结剂。由于热固性聚合物不能像热塑性塑料一样重新熔化,而是在温度高于其挥发点时留下高体积分数的碳,从而,酚醛树脂被用于粘合 SiC 粉末,因为它的碳产率高达 40-70%。与之前研究中使用的热塑性粘结剂不同,酚醛树脂在热解后保持生坯强度;酚醛树脂在热解过程中以 40–70 wt.% 的产率转化为碳灰。在烧结过程中,酚醛灰用作烧结助剂,当与金属渗透配合使用时,甚至可以用作陶瓷前体聚合物。

为了实现高密度和机械性能,科研人员在 1600 °C 下烧结之前,通过压力渗透 (PI) 和温等静压 (WIP) 加工由 PBF 制造的氧化铝生坯零件。未经 PI 或 WIP 处理的氧化铝零件在烧结时的相对密度达到 39%。使用 PI(13 MPa 的氧化铝-乙醇溶液)将相对密度增加到 64%,使用 WIP(64 MPa 和 135 °C)将相对密度增加到 89%。有趣的是,同时使用 PI 和 WIP 导致相对烧结密度较低为 88%。

然而,通过在 WIP 之前渗透孔隙,收缩率显着降低,从而限制了复杂几何形状发生翘曲或开裂的可能性。这些无裂纹复合氧化铝部件的平均弯曲强度为 148 ± 22 MPa。通过冷等静压生坯体并在 1600 °C 下烧结,获得了相对密度为 92% 的复杂氧化铝零件。

2006 年,科研人员展示了直接制造相对密度高达 92% 的铝硅陶瓷。为了达到这个密度,使用刮刀涂抹 100 μm 的陶瓷浆料层,陶瓷浆料由 50 wt.% 的二氧化硅、16 wt.% 的氧化铝和 34% 的水组成,使用连续波 CO2 激光选择性熔化。铝硅系茎使样品无裂纹,成分和激光参数范围窄。

在另一项直接 PBF 研究中,氧化钇稳定的氧化锆部件的相对密度低,为 56%,这是因为使用了导致部分熔化的低功率激光,这导致了与粉末床密度相同的网状。部分熔化的一个优点是显着降低了热应力,这使得制造更大的零件成为可能,并且可以渗透较大体积的开孔以提高相对密度。

在第一次陶瓷 PBF 研究二十年后,科研人员成功地证明了直接制造完全致密的氧化物陶瓷部件,其机械性能与通过传统途径生产的氧化物陶瓷相当。为了减少导致开裂和零件故障的热应力,使用 CO2 激光器将整个 30 × 40 mm2 构建区域加热到 1700 °C 以上。使用连续波 Nd:YAG 激光完成陶瓷粉末的完全熔化。快速熔化和冷却产生细晶粒微观结构,制造了高度为 2.5 毫米的 ZrO2-Al2O3 部件,抗弯强度超过 500 MPa。

然而,由于顶层和底层之间的热梯度,高度为 10 毫米的部分出现了严重的裂纹。使用这种技术制造了一个牙齿修复体,并加载到 1000 N 没有失败。不过牙齿修复体突出了 PBF 的主要挑战,即表面光洁度差。此外,将整个粉末床加热到原料材料的烧结温度以上是昂贵的并且难以规模化。

(责任编辑:admin) |