详细解读:药物3D打印行业现状和发展趋势报告

时间:2021-03-17 18:41 来源:南极熊 作者:中国3D打印网 点击:次

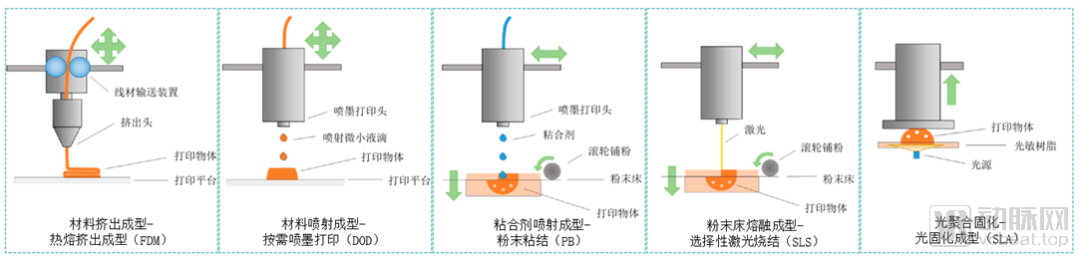

| 药物的开发和生产是一个严格且漫长的过程,其技术进步和迭代非常缓慢。尤其是作为占据药物市场半壁江山的固体制剂,一百年多来一直没有出现颠覆性技术。 2015年全球第一款3D打印药物获美国FDA批准上市,标志着3D打印这种新兴技术正式进入药物开发和生产领域,并获得监管部门的认可。中国新锐医药科技公司三迭纪运用3D打印原理,开发了MED 3D 打印这种全新的、普遍适用于固体制剂的制剂开发和生产技术,实现了药物释放控制的程序化、制剂开发的数字化、以及药物生产的连续化和智能化,使得制剂开发更快、药物疗效更优、生产质量更好。在全球医药创新者的共同努力下,传统制药行业工业4.0时代的大幕正在开启,一个智能制药的新时代即将到来。 1.3D打印技术概况 3D打印技术(Three Dimension Printing,3DP) 也称为增材制造技术(Additive Manufacturing, AM),它的理念起源于19世纪末美国的照相雕塑和地貌成形技术,直到上世纪80年代末由麻省理工学院开发才有了雏形。 3D打印技术是根据计算机辅助设计(CAD)或断层扫描(CT)设计三维立体数字模型,在电脑程序控制下,采用“分层打印,逐层叠加”的方式,通过金属、高分子、黏液等可黏合材料的堆积,快速而精确地制造具有特殊外型或复杂内部结构的物体。 3D打印技术在机械制造、航空航天、建筑工程、医学工程及珠宝饰品等领域已得到广泛应用。按 照 美 国 材 料 与 试 验 协 会(American Society for Testing and Materials,ASTM)F42增材制造技术委员会(ASTM International Technical Committee F42 on Additive Manufacturing Technologies)的分类标准, 3D打印技术可分为7类:材料挤出成型技术(Material Extrusion)、粘合剂喷射成型技术(Binder Jetting)、材料喷射成型技术(Material Jetting)、粉末床熔融成型技术(Powder Bed Fusion)、光聚合固化技术(VAT Photopolymerization)、直接能量沉积技术(Directed Energy Deposition)和薄膜层积技术(Sheet Lamination)。 2.药物3D打印技术 药物3D打印是近年来一个新兴的技术领域。1996年6月,麻省理工学院的Michael Cima教授首次报道了粉末粘结3D打印技术可应用于制药。之后,3D打印技术相比传统制剂技术,以其在产品设计复杂度、个性化给药和按需制造等几个方面的优势,吸引了不少药物公司和研究机构对此进行探索。 其中材料挤出成型技术(Material Extrusion)、粘合剂喷射成型技术(Binder Jetting)、材料喷射成型技术(Material Jetting)、粉末床熔融成型技术(Powder Bed Fusion)和光聚合固化技术(VAT Photopolymerization)这5种3D打印技术都被尝试应用于制药。 下面表1小结了这5类3D打印技术的特点和适用的药物剂型,图1展示了这5种技术分类中的部分技术原理。

表1 药物3D打印技术特点及剂型

【附注】药物3D打印技术的英文全称和缩写:熔融沉积成型(Fused Deposition Modeling, FDM),热熔挤出沉积(Melt

Extrusion Deposition, MED),直接粉末挤出(Direct Powder Extrusion,

DPE),熔融滴注成型(Melt Drop Deposition, MDD),半固体挤出(Semi-Solid Extrusion,

SSE),按需喷墨打印(Drop-on-demand, DOD),粉末粘结(Powder Binding,

PB),选择性激光烧结(Selective Laser Sintering, SLS),光固化成型(Stereolithography,

SLA)

图1 部分用于制药的3D打印技术原理图

2.1 材料挤出成型 得益于良好的微观控制与空间设计能力,材料挤出成型技术可通过构建复杂的几何形状与内部三维结构,实现对药物释放的控制。 作为最普及的3D打印技术之一,熔融沉积成型(FDM)凭借设备成本低、操作灵活等优点,被广泛应用于药物3D打印研究中,但也暴露出不少的缺点。 (1) 可选材料少。FDM 3D打印需要预先制备含药线材,所制备的线材需要有适合的机械强度和弹性,避免在放入FDM打印机后通过齿轮输送装置时受压发生弯曲或破碎,进而影响打印质量和精度。线材经过二次加热挤出成型,也可能致使材料发生降解和性能变化。因此这种技术对药用原料和辅料的选择有很大限制,无法广泛应用于固体制剂的研发和生产。 (2)处方开发费时费力。由于可直接用于制备线材的药用辅料种类较少,一般需要通过加入增塑剂和其他辅料来改善线材的机械强度和弹性,会耗费大量时间用于含药线材的处方开发和优化。 (3)无法实现连续化和规模化生产。因线材制备和打印分步完成,生产过程无法实现连续化。FDM的生产速率和产能也较低,平均每天最多只能制备150片左右,单台设备很难实现规模化生产。 (4)药物打印精度差。FDM ±10%左右的打印误差(质量偏差)也难以满足药物制剂产品的高精度质量要求和生产稳定性的需求。 (5)使用商用FDM打印机难以实现复杂的制剂内部结构。多数商用FDM打印机只配备单个打印头,只能打印一种材料,而在药物制剂设计上需要多种材料来共同构建药片内部三维结构,FDM打印机很难满足。对单一材料构建的药物剂型,研究人员只能通过改变药片打印填充密度和药片的表面积/体积比等方式来调节释放速率,复杂的释放方式几乎无法实现。或者他们使用FDM打印具有不同厚度或含有腔室的可溶蚀外壳,然后将粉状、溶液或片状药芯后期通过手动装配或灌注的方式填进壳中,借此实现稍复杂的延迟释放和复合药物控制释放的概念研究。这样的制备手段构建的3D打印药物对释放控制的灵活性不高,技术也很难真正应用于药物产品的开发。 这些缺陷阻碍了FDM技术真正应用到制剂产品开发和商业化生产上,正如默沙东3D打印药物首席科学家Adam Procopio在“3D打印药物制剂的机遇与挑战”一文中所说,找到解决上述缺陷的技术方案,包括开发一种全新的3D打印技术来替代FDM,已经成为3D打印药物行业的下一个突破点。 同样基于材料挤出的原理,为了更好地适用于制药,热熔挤出沉积(MED)、直接粉末挤出(DPE)和熔融滴注成型(MDD)这3种新的3D打印技术应运而生。和FDM相比,直接粉末挤出(DPE)和熔融滴注成型(MDD)通过使用粉末原料减少了在材料选择上的限制,同时也避免了冗繁的含药线材处方开发过程。 直接粉末挤出(DPE)更可实现仅用8克粉末打印药片,充分体现了3D打印在按需生产上的灵活性。但直接粉末挤出(DPE)和熔融滴注成型(MDD)这两种技术需要通过研磨粉碎或制粒等前置步骤预混药物原料和辅料,难以实现连续化生产。熔融滴注成型(MDD)也存在清洗困难、无法批量放大生产的问题。 从打印精度来说,这两种药物3D打印技术与FDM相当,所报道的药物打印的质量偏差大部分都在±10%以上。而热熔挤出沉积(MED)技术则根据高分子药用辅料的特征为药物领域的应用量身定制,在工程学上也是完全按照MED的工艺对设备进行设计和研制。

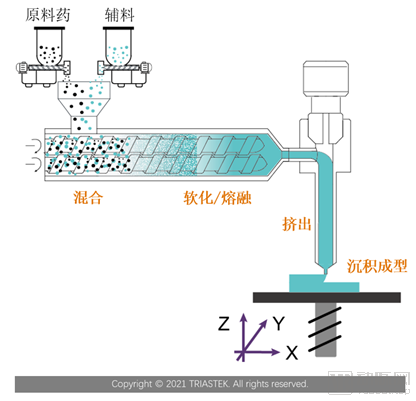

图2 MED 3D打印原理图

如图2所示,MED 3D打印可直接将粉末状的原辅料混匀熔融成可流动的半固体,通过精密的挤出机构,以及对材料温度和压力的准确控制,将含药熔融体以高精度挤出,层层打印成型,制备成预先设计的三维结构药物制剂。整个工艺过程无需制备线材,也没有二次加热。并且,比直接粉末挤出(DPE)和熔融滴注成型(MDD)有优势的是,MED使用混匀挤出装置,可有效实现原料药和辅料粉末的混合、熔融和输送,为连续化进料和打印提供了可能。 独特的精密挤出装置可实现高精度打印,可将药片质量偏差控制在±1%以下。多个打印站(对应多种不同物料)协同打印和打印头阵列等创造性的工程学技术手段,实现了随心所欲的利用多材料构建药物复杂的内部三维结构,以及高效率、高通量的规模化生产,解决了前述几种材料挤出原理3D打印技术在药物制备上的所有缺点。迄今,MED是固体制剂领域最普适和最具临床应用价值的3D打印药物技术。 2.2 粘合剂喷射成型 粘合剂喷射成型技术以粉末粘结打印(PB)为代表,它是最早被应用到制药领域的3D打印技术,已经成功实现了产业化。粉末粘结生产过程中没有加热,可用于制备热稳定性差的药物,并能实现非常高的载药量,尤其适用于高剂量、需要快速起效的治疗中枢神经系统疾病类药物。粉末粘结打印的药片具有疏松多孔的内部结构,在遇水后数秒内快速崩解,有助于提升吞咽困难的老年患者和儿童患者的服药顺应性。 然而,受限于粉末粘结的原理,它在药物释放和产品生产上仍存在诸多缺陷。只能使用单一组分的材料,在产品设计上缺乏灵活性,较难实现复杂的药物释放或药物复方。在工艺上需要预制均匀分布且流动性较好的药物和辅料混合粉末,生产完成后需进行除粉和粉末回收,并对药片进行干燥处理,无法真正实现先进的连续化生产,所使用的打印设备也相对庞大和复杂。因为药片由粘合剂粘接成型,内部多孔,药片外表较粗糙且容易破碎,包装要求高,且不便于运输。 2.3 粉末床熔融成型 可应用于制备药物的粉末床熔融成型技术主要是选择性激光烧结(SLS)。与粉末粘结3D打印类似,选择性激光烧结(SLS)在工艺上需要预制含药和激光吸收剂的粉末,并在后期进行除粉和粉末回收,无法实现连续化生产。SLS在药物制剂内部三维结构设计上也不具备灵活性,但激光扫描速度可影响含药粉末吸收光能量后的熔融程度,继而影响打印出的药片的紧实度,可通过此手段一定程度上实现对药物释放速率的控制。目前应用于药物3D打印的SLS打印机多为单激光束,逐点熔融逐层堆积成型的过程限制了SLS在药物规模化生产上的应用。 2.4 材料喷射成型 按需喷墨打印(DOD)是主要的用于药物3D打印的材料喷射成型类技术,可将微小液滴高频喷射到打印平台上或载体结构中堆积成型。按需喷墨打印(DOD)可用于制备脂质递药系统,改善药物的溶解度和口服生物利用度,也可用于传统制药工艺比较困难的极低剂量规格药物生产。但它在材料选择上有一定限制,一般只能采用低黏度的药用辅料。受限于打印原理,按需喷墨打印速度较慢,限制了它在3D打印药物上的进一步应用。这一缺陷未来有望通过阵列式喷墨打印的方式得以改善。 2.5 光聚合固化技术 光固化成型(SLA)也有少量应用于3D打印药物探索性研究的案例。多数光聚合树脂的单体具有毒性,需要在打印完成后与药片分离并清除干净。而且,可作为药用辅料的光聚合树脂种类非常有限。同时,光聚合反应产生的自由基容易诱导药物发生降解。这些都限制了此技术应用于3D打印制药。 (责任编辑:admin) |