生物灵感的三维纳米光刻!脂质墨水扩散抑制原理创建3D结构

时间:2024-07-03 09:47 来源:EFL生物3D打印与生物制造 作者:admin 点击:次

| 3D打印小型化器件和纳米级结构是当今纳米制造的主要挑战之一。复杂的光子器件,自旋电子学,传感,再生医学,细胞工程或细胞命运控制代表了需要在纳米尺度上创建活性结构单元的不同领域的突出例子。尽管通过不同的技术(特别是著名的光刻和电子束光刻),金属纳米结构的2D光刻已经非常完善,但创建具有任意形状的微/纳米级3D金属结构仍然是一个挑战。因此,来自西班牙马德里材料科学研究所的Eider

Berganza和德国卡尔斯鲁厄理工学院的Michael

Hirtz使用流体相磷脂墨水蘸笔纳米光刻结构的构建块,遵循依赖于墨水扩散抑制的生物启发方法,提出了两个过程来构建2D和3D金属结构。血清白蛋白是一种被广泛使用的蛋白质,具有与生俱来的与脂质结合的能力,在这两个过程中都是关键。在脂类写入之前用它覆盖样品表面,将脂类锚定在衬底上,这最终允许创建高度稳定的基于脂类的3D支架来构建金属结构。相关论文“3D

Nanolithography by Means of Lipid Ink Spreading

Inhibition”于2022年12月20日发表于杂志《Small》上。 基质的功能化对于控制油墨扩散至关重要。表面经常使用带有非极性头部基团的预涂覆自组装单分子膜,以防止脂肪在表面扩散。另一方面,血清白蛋白-哺乳动物血浆中含量最丰富的蛋白质之一,具有小尺寸、高稳定性和非反应性,通常用于免疫组织化学分析。鉴于牛血清白蛋白(BSA)可以被吸附在不同的表面并仍然保持其结合部位的生物活性,使用它来调整底物的属性,并实现脂质锚定行为,以防止在L-DPN期间和之后脂墨的扩散(图1a)。被选作光刻油墨的DOPC磷脂如图1b所示。在制备了BSA涂层的硅衬底(晶体结构如图1c所示)后,测量了水的接触角(图1d),显示出温和的亲水性(47±2°)。原子力显微镜(AFM)测量证实,表面完全覆盖了球形的BSA蛋白(图1e),并显示出低于2 nm的粗糙度。

图1 (BSA)涂层表面的脂质书写

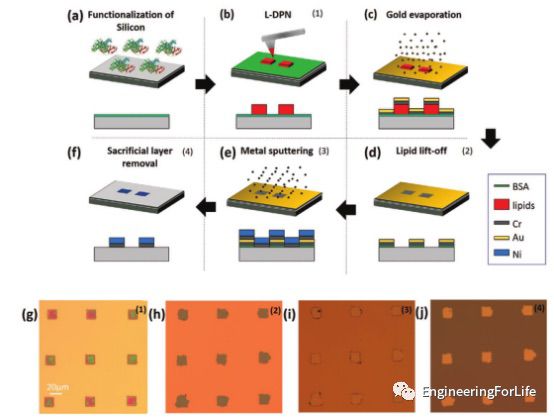

1. 2D光刻:使用脂质作为光刻掩膜 书写测试和比较获得的脂质贴片的厚度表明,与其他功能化基质相比,这些涂覆牛血清白蛋白的基质上确实具有明显更高的结构。这可以归因于阻止脂质的扩散,因为事实证明,堆积在其他磷脂分子上比扩散到BSA包被的底物区域在能量上更有利。这一特性使得能够写入厚的任意形状的脂质块(例如,对于标准写入条件,即40%RH,1 μm s-1写入速度,200 nm厚的写入条件),将它们用作掩模,并继续进行进一步的纳米光刻步骤,将脂质结构转换成任何所需的材料。提出了一种两步光刻工艺,其中脂质在物理气相沉积(PVD)期间用于保护表面区域,并在剥离过程后产生模具,随后是第二次PVD和剥离步骤(参见图2a-f上的步骤)。

图2 图示所提出的2D光刻工艺

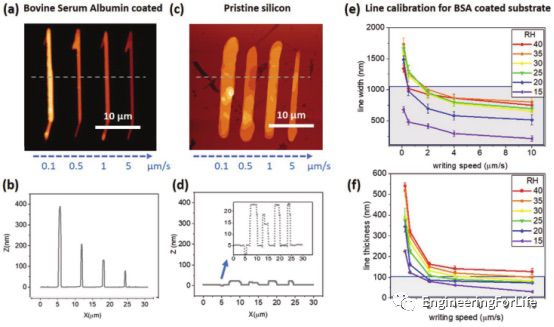

例如,使用L-DPN在BSA功能化表面上写入20 × 20 µm DOPC正方形,如图2g所示。为了创建一个模具结构(“负”光刻),在含有脂质结构的样品上蒸发一个铬/金(3 nm/ 20 nm)牺牲层,不久之后,通过丙酮超声样品15分钟将脂质剥离,这溶解了脂质结构和脂质下面的部分牛血清白蛋白。图2h显示了在这一步之后创建的模具。然后在模具顶部溅射一层薄镍膜,以填充空心结构,另一层3nm Cr缓冲层以确保粘附(图2i)。最后,在乙醇中超声30 min将牺牲的Cr/Au层剥离(图2j)。在去除牺牲层(Au)的第二次剥离过程中(图2f,j),在溶剂中的超声作用导致了铬和Au层的剥离。 2. 3D光刻 为了将L-DPN的功能从二维扩展到三维,作者测试了图案化磷脂层的厚度如何通过光刻参数以可控的方式改变。为了实现这一目标,随后使用相同的新涂覆的探针在涂有BSA的衬底和原始的硅衬底上进行了脂质的打印(见图3a-d)。随着写入速度的增加,在保持相对湿度恒定为40%的情况下,对四条线进行图案化。正如预期的那样,原始硅上的图案化产生了在较慢的写入速度下增加宽度和大致相同厚度的线条的形成(图3d),这是由于更大的分子流动转移到衬底和随后的扩散。相比之下,在涂有BSA的表面上,写入速度的降低导致线条厚度显著增加(图3b),与原始硅上的图案相比,增加了一个数量级。因此,通过调节写入参数,即写入速度和相对湿度,可以控制写入的类脂特征的厚度,并且可以以3D方式图案化结构。 为了探索可实现的特征线大小,通过扫描相对湿度和在涂有牛血清白蛋白的衬底上的写入速度进行了系统的实验。获得的结果显示在图3e,f所示的图表中。

图3 参数可控的3D脂类写入

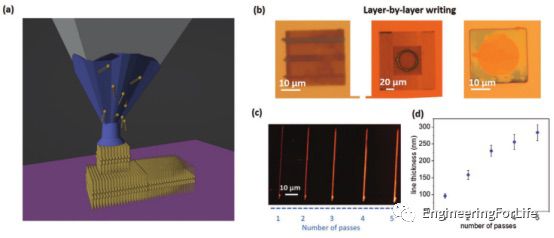

在写入过程中原位调整脂线的厚度后,作为生成3D结构的一种方式,作者开始探索用于脂类系统的纳米级添加剂制造工艺。这里的问题是,脂层是否可以连续地写在彼此的顶部(如图4a所示)。为此,不同的结构被图案化到涂有BSA的衬底上,线条或其他几何形状(正方形、圆周或圆形)直接写在正方形脂质图案(图4b)的顶部,形成2或3层结构。图4C、D所示的数字数据说明了线条的厚度是如何随着每次重复而增加的。这在第一次重复时发生的范围更大,但随着重复次数的增加,所获得的厚度似乎更接近饱和值。综上所述,实验证明了在L-DPN中逐层写入生成3D结构的可行性。这种脂上的脂结构在室温下令人惊讶地保持几天的稳定性,因为以前的研究表明,图案化的脂容易扩散到亲水性表面或碳氢链的顶部。

图4 添加剂-脂质层制造

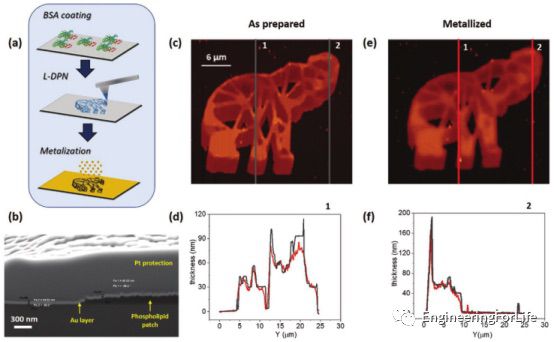

图5显示了一个使用“点密度”方法打印的更复杂结构的示例:使用点位图绘制的象形结构。点密度越高,脂质区域越厚,最终得到3D结构。然而,DOPC磷脂分子在室温下形成液相脂质斑块,这降低了其在许多应用中的实用性。因此,探索了PVD金属化方法,作为固定脂质结构的一种方法。所提出的流程如图5a所示。因此,样品上蒸发了20 nm的Au薄膜,形成了现在的金属化结构(见图5c-e中金属化步骤前后的样品形貌)。利用原子力显微镜(AFM)对蒸发前后的结构进行了表征,以跟踪Au沉积过程中发生的变化。图5d,f中显示的AFM图像和轮廓显示,尽管脂质斑块遭受了高碰撞能量,但结构的整体形状保持不变。值得注意的是,在此过程中脂质结构未被破坏,并获得了横断面SEM图像(图5b)。扫描电镜图像也显示了蒸发过程后产生的粗糙度。总之,控制这些参数可以在纳米/微米尺度上制造3D结构,并证明这种方法可以扩展到复杂3D结构的制造及其在器件小型化中的应用。

图5 3D脂结构金属化

在过去的十年中,脂膜图形化的进展产生了不同的应用,从生物传感器到现有结构的功能化或光学结构的纳米制造。在目前的工作中,作者提出了两种方法,利用脂质直接写入L-DPN打印金属2D和3D纳米结构。虽然在纳米尺度上控制打印过程结果的典型重点依赖于墨水的设计,但以一种将墨水分子固定在打印表面的方式来研究承印物的特性。作者研究证明,通过利用BSA蛋白(在底物上)和磷脂(作为墨水)之间的强结合,可以进行简便的过程来创建任意形状和材料的2D结构,不需要特殊的基础设施,如洁净室或昂贵的光刻设备,电子束光刻。此外,通过写入参数控制写入时的厚度维度或实现逐层写入过程,L-DPN的写入能力从2D扩展到3D。在低压条件下和高能过程(如PVD)中,磷脂斑块的完整性非常高,并在手稿中显示的整个实验中得到了证明。总而言之,这项工作推动了低成本纳米制造的极限,引入了一种原始的生物灵感方法来创建3D结构。 文章来源:https://doi.org/10.1002/smll.202205590 (责任编辑:admin) |