髋臼杯订单超万件,赛隆增材电子束金属3D打印机和旋转电极制粉技术已产业化

时间:2024-05-17 11:48 来源:南极熊 作者:admin 点击:次

导读:作为国内领先的金属3D打印装备和材料供应商,西安赛隆增材坚持自主创新,在电子束选区熔化和等离子旋转电极雾化制粉两大核心技术装备上取得了重大突破。

在近日举行的2024亚洲TCT行业展会上,南极熊专访了参展的西安赛隆增材相关负责人、公司副总经理王辉,并深入了解了该公司在金属3D打印装备和材料方面的最新进展。

低成本、高效率电子束增材制造助力产业升级

西安赛隆增材自2013年成立以来,就一直专注于电子束选区熔化成形和等离子旋转电极雾化制粉两大核心技术。目前,公司已经开发了Y150 plus、T200和H400三个系列的金属3D打印设备。

西安赛隆增材负责人介绍说:"Y150

plus的成型尺寸为170×170×180mm,成型精度±0.1毫米,定位于小批量、高精度的应用。T200主要针对军工和医疗等领域的钛铝合金、钛合金零件,成型尺寸为200×200×450mm,成型精度±0.3毫米。而H400则针对更大尺寸的军工钛合金和铜合金件,其成型尺寸可达400×400×400mm,成型精度±0.2毫米。"

值得一提的是,这三款设备全部搭载了赛隆增材自主研发的"间热式电子枪"技术,这使得设备的打印时间可达500小时以上,助力实现低成本、高效率的金属3D打印。

赛隆增材负责人说:"与传统激光3D打印相比,电子束技术能够打印钛铝脆性材料、钨钼钽铌难熔金属及合金等难加工材料,以及铜、铜合金等高反射材料,这是它的独特优势。"

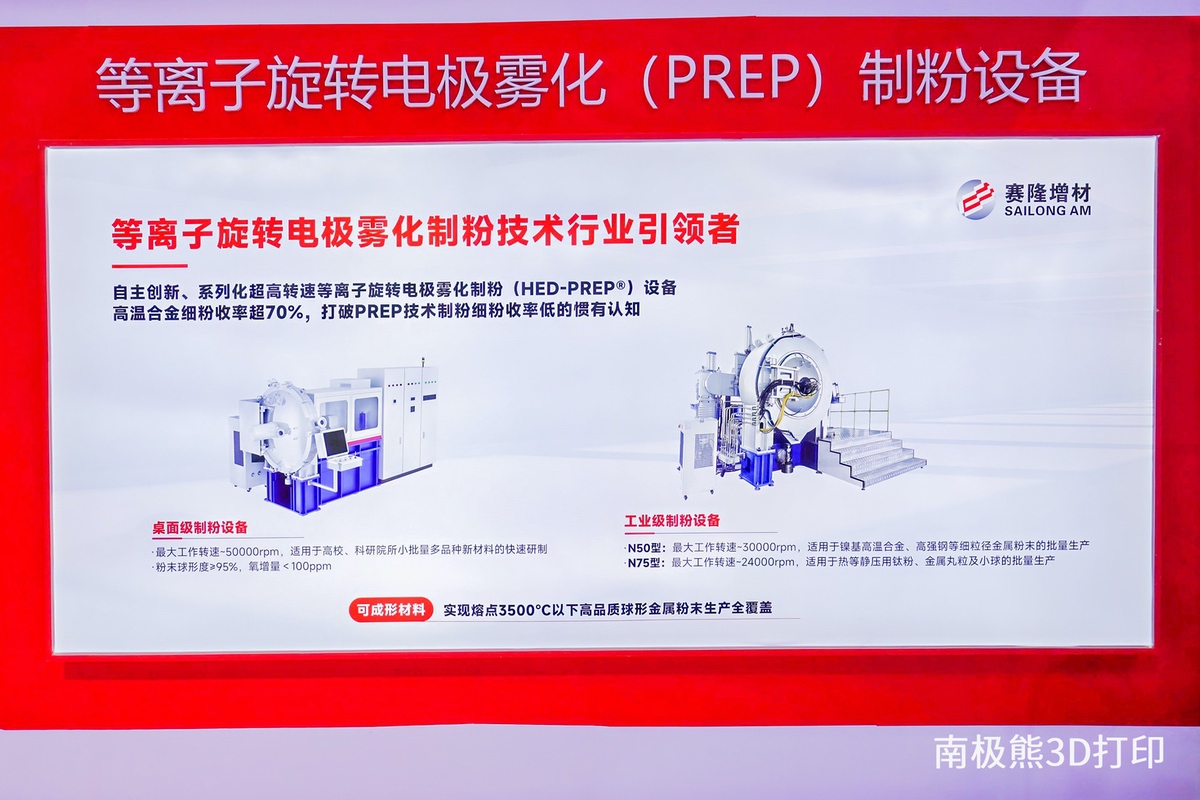

核心等离子旋转电极雾化制粉技术引领行业

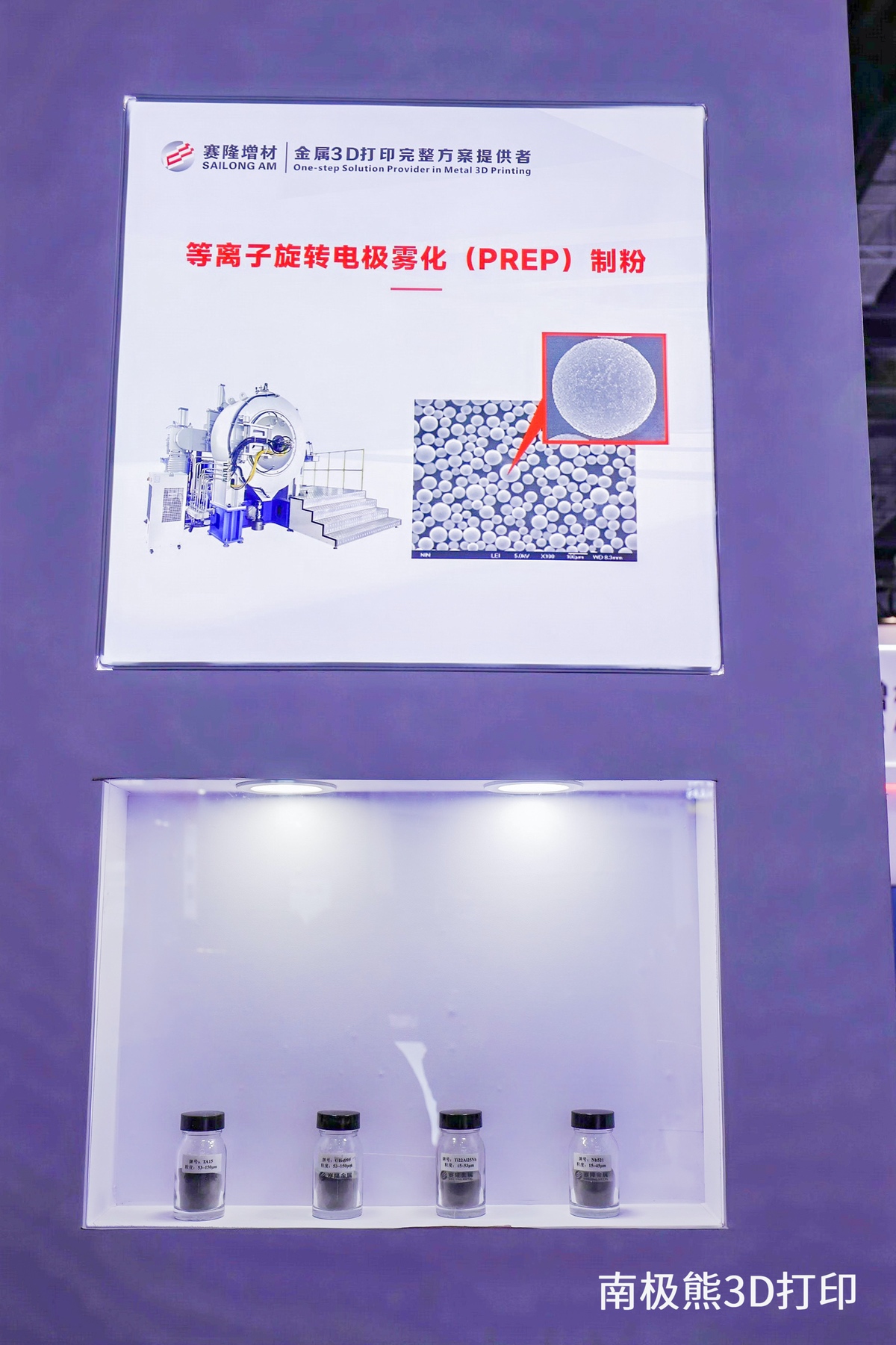

除了打印设备,西安赛隆增材在金属3D打印粉末材料方面也搭建起了强大的产品线。赛隆增材负责人表示,其专利等离子旋转电极雾化(HED-PREP)在国内达到了近80%的市场占有率,并已远销海外,实现了装机应用。赛隆增材针对科研和生产两类需求,分布开发了桌面级和工业级的等离子旋转电极雾化装备,可用于生产不同细粒径的金属粉末。

对于高校和科研院所而言,桌面级的雾化设备可生产53μm以下的细粉,满足小批量、多品种的新材料研发需求。桌面级的制粉设备最大工作转速可以达到5万转,棒料直径30mm,可以适用于高校科研院所这种小批量多品种新材料的快速研发,整体制粉过程氧含量增量小于100个ppm。

针对批量生产,赛隆公司开发了两款设备——N50和N75。N50设备的最大工作转速高达30,000转,主要是用于镍基高温合金、高强钢和难熔金属的细粒径粉末(15-53μm)制备。N75设备所使用的棒料直径是从50mm增加到了75mm,主要适合于热等静压用钛合金粉末、喷丸用粉末的生产。

负责人介绍说:“我们的粉末材料种类包括从600摄氏度的铝合金到3400度的钽等,几乎涵盖了金属3D打印所需的所有材料。我们也可以根据客户需求,提供新材料开发和定制加工服务。”

行业应用创新引领发展

凭借自主研发的电子束金属3D打印技术,西安赛隆增材在多个行业应用场景中树立了标杆。

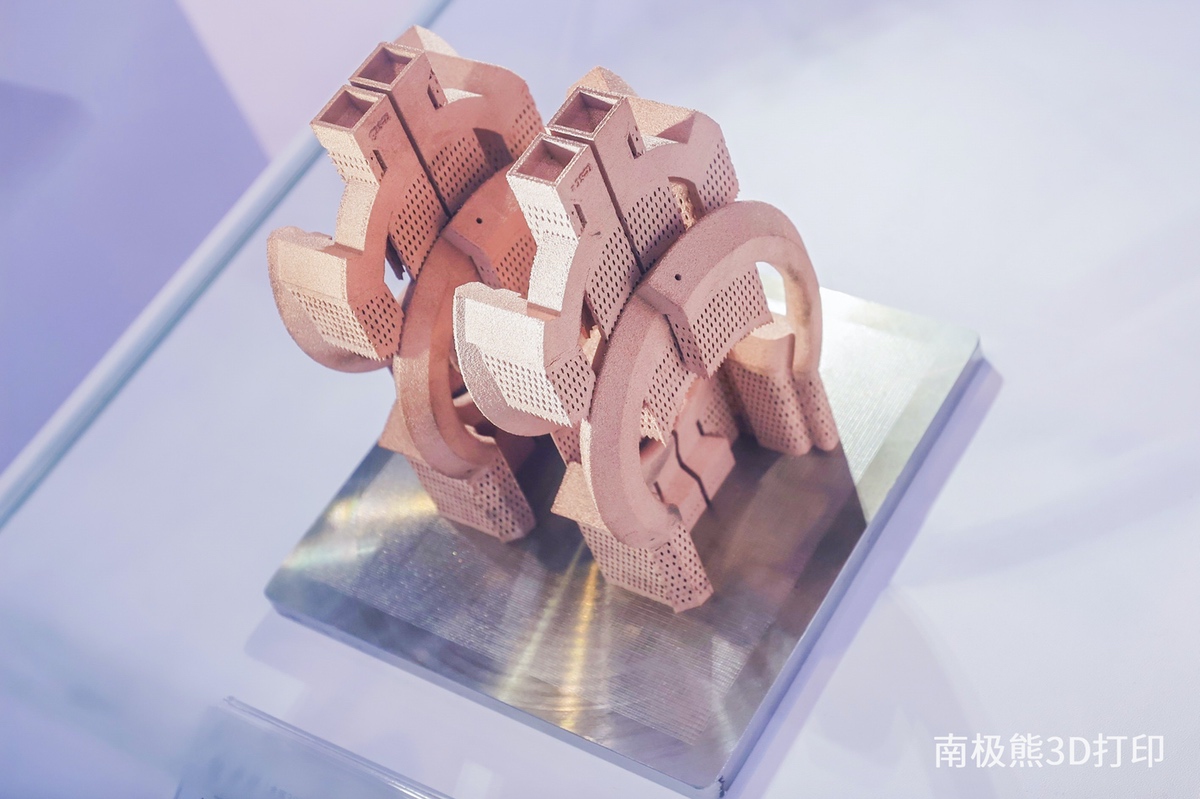

在电磁感应线圈制造领域,传统的手工缠绕工艺存在可靠性和寿命问题。西安赛隆增材利用电子束打印技术,实现了一体化的结构设计与制造,不仅提高了生产效率,还解决了激光打印中材料高反射率带来的难题。这项创新应用入选了2023年工信部增材制造典型应用场景。

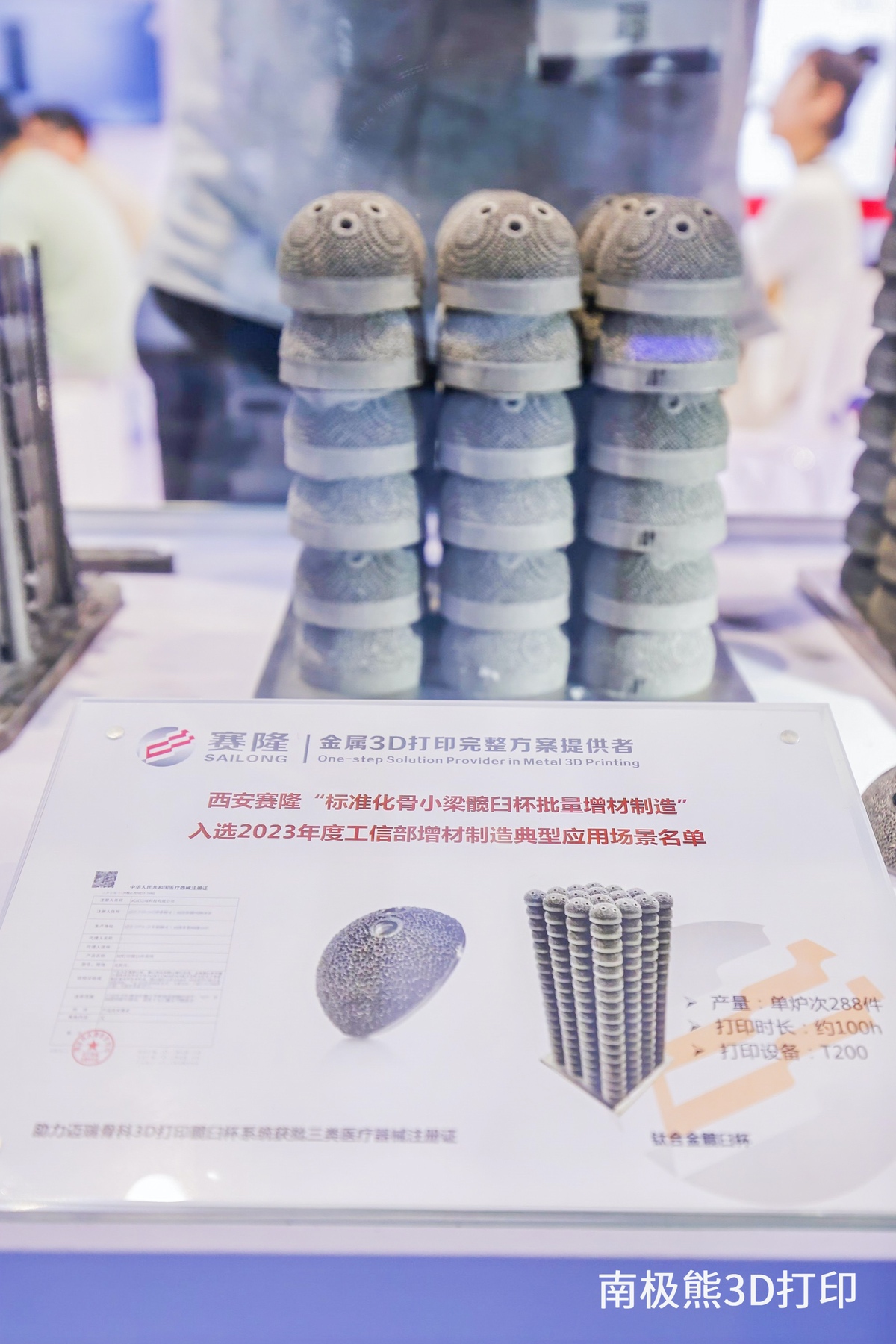

另一个典型应用是标准化医疗植入物的批量生产。西安赛隆增材的T200设备可一次性打印288件医用髋臼杯,大幅提高了生产效率,降低了制造成本。负责人表示这款标准化的髋臼杯在今年的第一季度就接到了1万多件的订单,这种批量生产效率的大幅提升,使得产品的生产成本甚至低于传统制造商。

西安赛隆增材负责人介绍说:"对于一些特殊形状的金属零件,电子束技术的优势尤为突出。比如我们打印的定制化钛合金融合器、人工锥体、多孔钽、垫块等,不仅实现了个性化设计,而且表面质量非常精细。”

值得一提的是,

赛隆增材还承接了一些军工领域大型钛合金和铜合金零件的批量生产。凭借H400设备,公司可快速制造出400×400×400mm尺寸的大型金属构件,满足了该领域对高精度和大尺寸的需求。在航空航天领域,赛隆增材利用电子束3D打印实现了多点阵、钛铝叶片、轻量化板材、无支撑等多个典型应用的打印制造。相较于激光3D打印零件,赛隆的电子束3D打印技术通过预热减少零件残余应力,减小了变形可能性,具有显著的技术优势。

最终,负责人总结道:"从小批量到大批量,从科研到产业应用,我们的金属3D打印装备和材料正在为行业带来颠覆性的变革。未来,我们将持续深化技术创新,为客户提供更加优质的解决方案。 (责任编辑:admin) |