纺织品的增材制造—3D打印到4D打印的创新研究(2)

时间:2024-11-07 08:53 来源:南极熊 作者:admin 点击:次

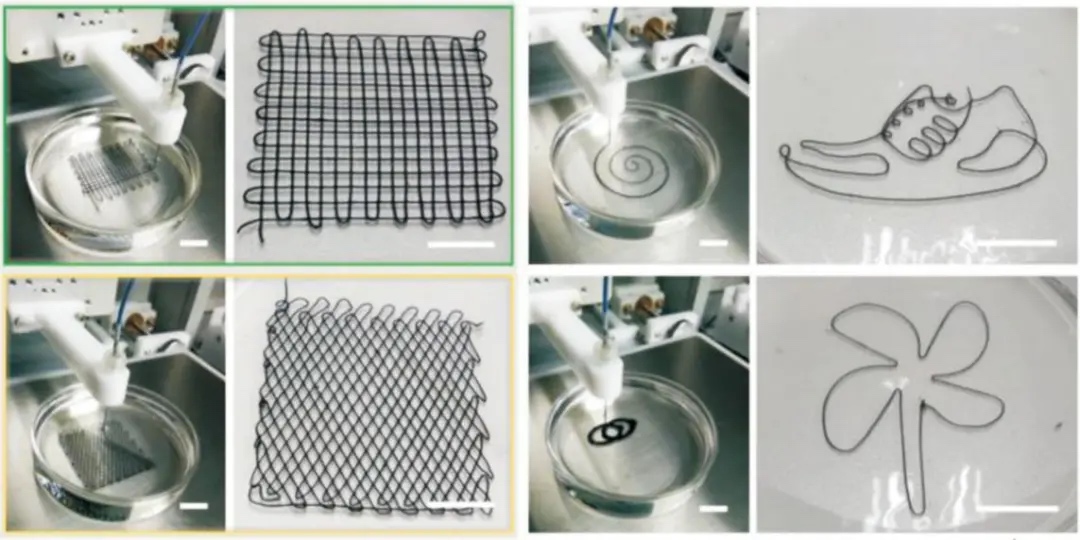

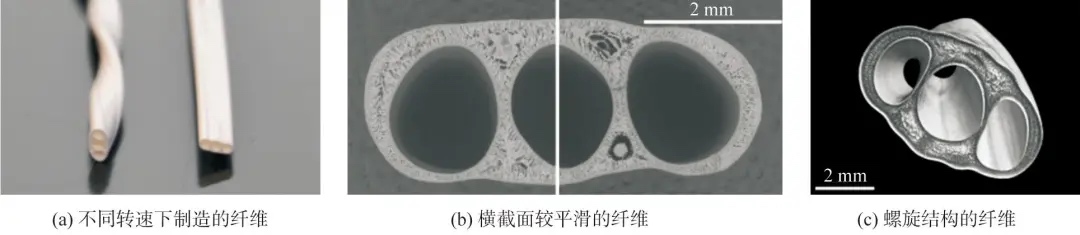

4 纺织品增材制造的设计与制作思路 纺织品增材制造的设计与制作思路与传统的制造方法有显著区别。增材制造的设计与制作思路强调在设计阶段就充分利用增材制造的独特优势,如设计自由度和材料优化等,同时也考虑到生产后的处理和产品的整体生命周期。增材制造技术允许设计人员直接制备各种形态或结构,以及具有功能属性的纺织纤维或柔性纺织品。该技术还可以在纺织品中直接集成复杂的结构和功能性元素。除此之外,增材制造仿生纺织品也是当下的研究热点,它是一种结合了生物启发设计与增材制造技术的创新应用。这种方法借鉴自然界生物的结构、功能和美学特征,通过增材制造技术在纺织品中实现这些特征,创造出既具有高度功能性又美观的新型纺织品。 4.1 纺织纤维 纺织纤维是用于纺织品制造的基本成分。这些纤维可以是天然来源的,也可以是人工合成的。用天然纤维搓成长纱线制成网状织物的做法始于旧石器时代,直至今日,纺织品的基本结构依旧没有发生根本性的变化,仍然是由纤维、纱线到织物的组成。随着材料工程、机械工程、计算机技术及化学、力学和物理等多学科的综合发展,纺织品在纤维或纱线材料、结构和制造技术等方面的进步是不容小觑的。 纺织品通常具有多种看似相互矛盾的特性,如柔韧性和强度、透气性和保暖性等。这些特性是由纺织品使用的纤维材料属性和纤维在不同尺度上形成的结构特征之间的相互作用所决定的。简而言之,纺织品的性能特点基本上都来源于构成纺织品的纤维及这些纤维在纺织品结构中的排列方式。因此,纤维材料本身的特性会直接影响纺织品性能。Cao等[37]通过增材制造技术打印2,2,6,6-四甲基哌啶氧化物介导的氧化纤维素纳米纤维(TOCNFs)/碳化钛(Ti3C2) MXene复合油墨,制造柔性多功能纤维。TOCNFs/Ti3C2混合材料不仅有着优异的力学性能,而且良好的流变特性使其可轻松被打印成各种复杂的结构,如图4所示。这类纤维材料还具有较好的导电性和光热转化能力,可以对多种外部刺激做出响应,在智能可穿戴领域具有较大的应用潜力。另外,纤维材料的特性,除了来源于纤维的组成成分外,纤维本身的形状、长度和表面特性等,也会影响纺织品的性能。因此,相关研究人员利用增材制造技术模拟传统纺织纤维形态制造纺织纤维以实现所需要的纤维功能。Luelf等[38]利用3D打印技术打印聚合物溶液聚醚砜,并结合喷丝板的叠加旋转分别在不同的转速下制造了三孔中空纤维,如图5(a)所示。通常中空纤维的几何形状只具有圆形横截面和线性轴向取向。当喷丝板的每分钟旋转速度为0时,形成的纤维横截面较平滑,如图5(b)所示;而每分钟旋转速度为30时,则形成了螺旋结构的三孔中空纤维,如图5(c)所示。研究表明,这类中空纤维材料在能量传输方面具有独特的优势。除此之外,增材制造纤维在智能电子纺织品领域也引起了广泛关注,研究人员致力于开发灵活的纤维状电子元件。Guo等[39]研发了在聚二甲硅氧烷基质中含有亚微米银颗粒的特殊油墨,用于打印纤维状可拉伸触觉传感器。经证实,打印出的纤维状传感器可以弯曲、伸展,并且能够检测和区分人体手指的按压和弯曲等行为。这为制造各种传感器开辟了新的途径,从而有可能推动假肢皮肤、仿生器官和人机界面的发展。

图4 3D打印TOCNFs/Ti3C2纤维制造各种结构

图5 3D打印的三孔中空纤维

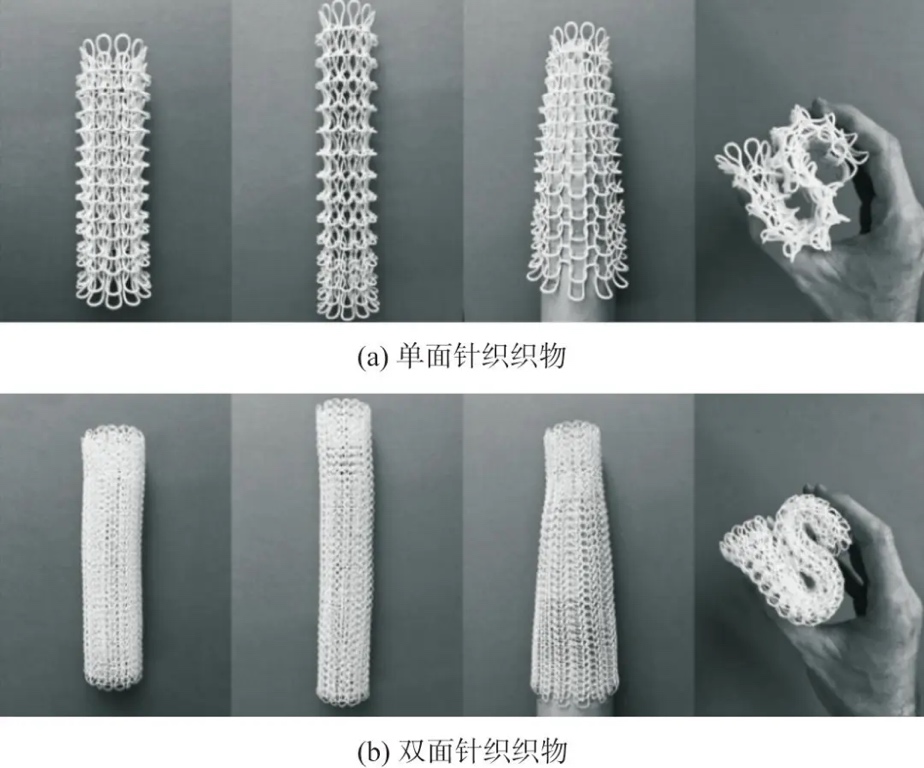

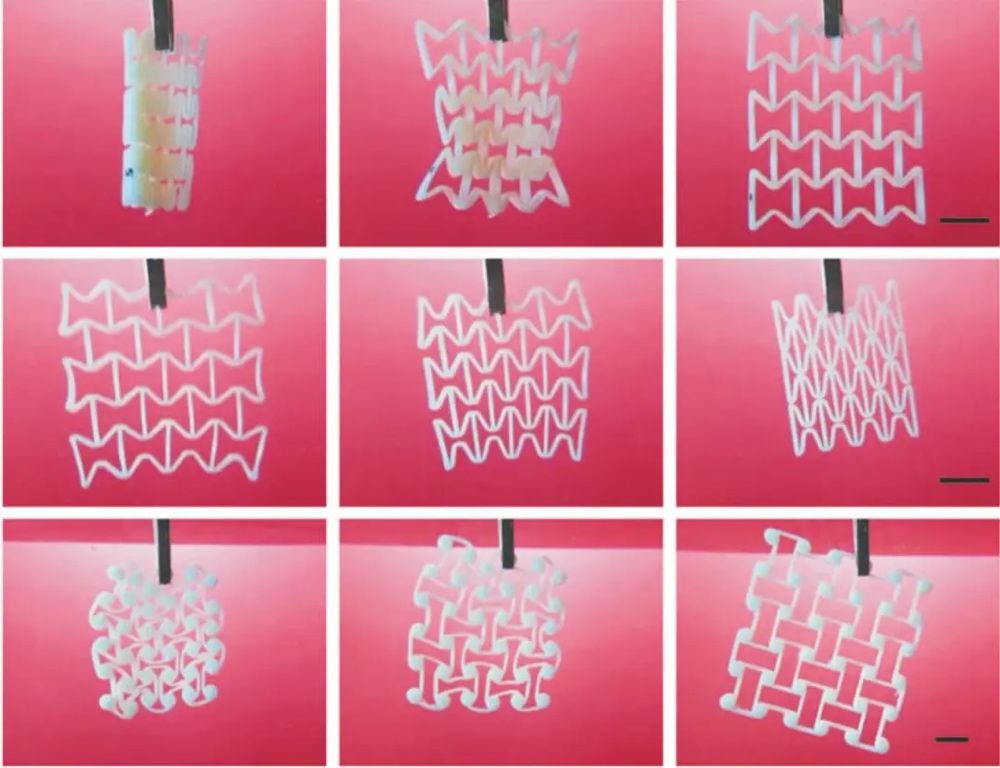

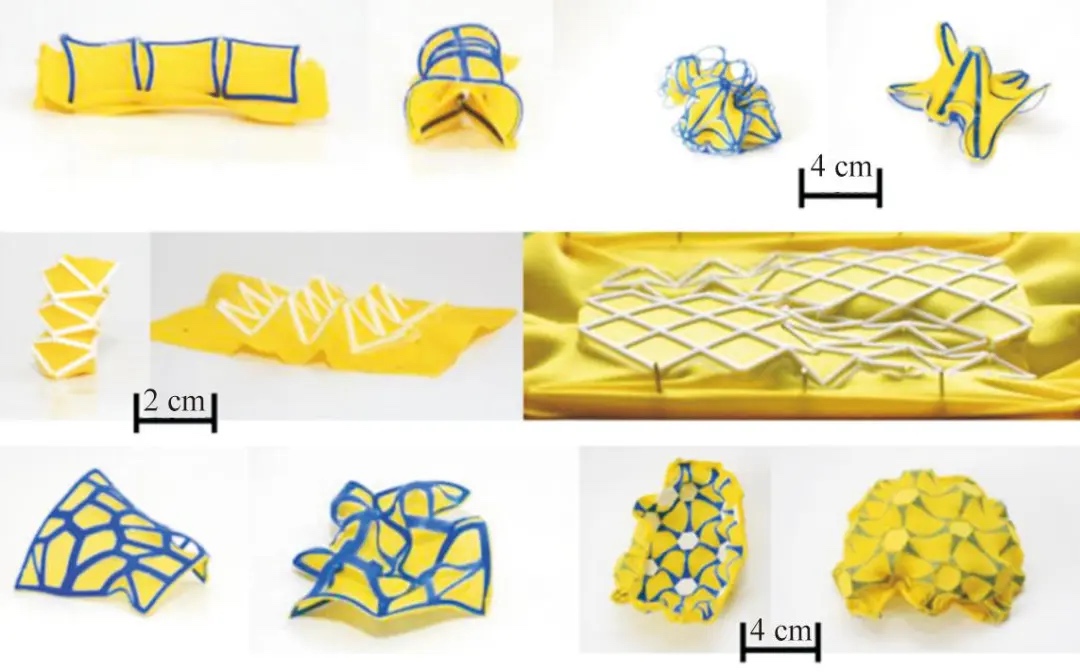

4.2 柔性纺织品 柔性纺织品增材制造需要考虑的因素包括打印技术、柔性材料、设计模型、优化结构和密度、多材料打印、后处理,以及测试和优化,以确保纺织品制件具有柔软性、弹性和所需的力学性能。目前,柔性纺织品增材制造的局限性主要在于材料类型和打印设备的限制,导致制件在柔性和精度方面仍有缺陷。为了获得与传统纺织品相同的特性,研究人员尝试模拟各类纺织品结构,包括模仿编织织物、针织织物和非织造布等。编织织物是通过交织纬线和经线制成的,常见的编织织物有棉布、毛料、丝绸、麻布等。编织织物的特点是密度较高,手感较硬,强度和耐磨性较好,同时具有良好的防风、防水和保暖性能。Partsch等[40]利用CubePro Duo打印机打印ABS长丝制造了3种不同的编织织物,为了降低模型的复杂性,在设计织物的微观结构时使用了基本的几何结构,如圆和矩形等。他们的研究表明纱线的直径增加,纱线之间的空隙减小,织物的高度会增加1倍。虽然制件达到了类似纺织品的柔韧性,但实际的厚度却比较厚。这也是增材制造技术在纺织领域应用初期常见的难题。为了改善此类问题,研究人员继续探索了增材制造技术制备针织结构的应用。通常针织织物是利用针织机将纱线按照一定的规律编织成线圈,再通过这些线圈的相互连接和交织,形成具有一定结构、质地和外观的织物。针织织物的特点是柔软、有弹性,透气性好。Beecroft[41]使用SLS技术打印尼龙粉末分别制造了单面针织织物和双面针织织物,如图6所示,这两种柔性针织织物兼具了传统针织织物的特性和尼龙材料的力学性能。另外,Gürcüm等[42]还利用FDM 3D打印技术制造了铰链结构的柔性纺织品。它的厚度较薄且悬垂性很好,可以实现纺织品的弯曲、折叠和扭转,具有很好的可塑性和可变性。除此之外,增材制造技术在制造非织造布方面也具有较好的潜力。非织造布的生产工艺流程包括原材料准备、纤维混合、纤维预处理、纤维结合和成品处理等多个步骤。生产流程中的每个步骤都需要仔细考虑,以确保最终产品的质量和性能符合需求。而增材制造技术可以直接将材料混合,然后采用喷射或熔融的方式形成织物,实现了非织造布的制造过程一体化和制造步骤简单化。目前,柔性纺织品增材制造已经从简单模仿普通纺织品逐步向智能柔性纺织品方向发展。研究人员利用4D打印技术制备智能纺织品,使用本身具有形状变化或驱动性能的智能材料,将其打印成某些特定结构,这些结构以受控方式被激活,在响应环境刺激后,可改变制件的形状或结构。Wagner等[43]使用多材料喷墨3D打印机(Objet500 Connex3)对形状记忆聚合物进行参数化建模和三维制造。在打印过程中,液态形状记忆聚合物被喷射成薄层后利用紫外线固化,从而制造出几何形状活性结构,如图7所示。他们对制件结构的形状变化进行评估,并得出形状变化的速度取决于温度。在温度为80 ℃的实验室中,所有的几何结构都在不到10 s的时间内恢复了永久形状,并且不同的结构在加热后,膨胀体积的大小也各不相同。这类制件可应用于无法手动实现结构变化和无法进行机电驱动的应用领域。

图6 SLS打印针织织物

图7 4D打印SMP制造的活性结构

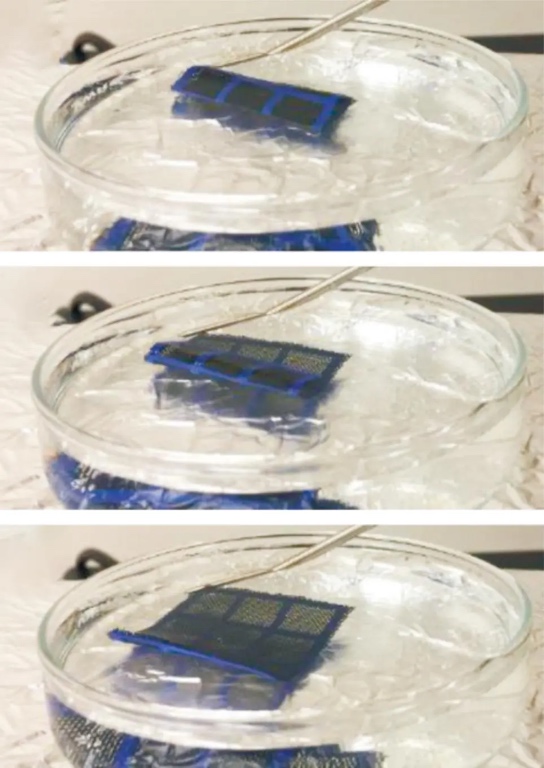

4.3 混合结构纺织品 增材制造技术在纺织领域的应用落后于其他领域的关键在于,这类制造技术难以获得纺织品所应具备基本特性。利用增材制造技术在纺织品上直接进行实物打印,既解决了打印制件不如传统纺织品柔软,又增加了面料肌理和图案的创新性。时装设计师Giusti与3D打印数字制造实验室(Superforma Fablab)合作,并使用Superforma Fablab的Delta WASP 3MT打印机将TPU直接沉积到拉伸的纺织品表面形成波浪纹肌理,制作了既时尚又舒适的TECHNē服装系列[44]。需要注意的是,在纺织品上直接进行增材制造需要考虑打印材料和纺织品表面之间的黏附性。不同的材料打印在不同的纺织基材上表现出来的黏附性不同。Pei等[45]将ABS、PLA和PA三种材料分别打印在织物的表面,得出PLA在织物上的打印效果最好,它展现出良好的附着力、较小的翘曲和良好的弯曲强度。Korger等[46]还研究了PLA和TPE在棉织物和聚酯纤维织物表面的黏附性,研究表明黏附力取决于织物表面的粗糙度、织物类型及织物表面的润湿性。除此之外,挤出机温度、平台温度、打印速度、喷嘴和纺织品之间的距离、填充密度也是影响聚合物打印在纺织品上黏附性的重要参数[47-48]。由于增材制造技术可直接在纺织品上进行实物打印,引起了智能电子纺织品领域相关研究人员的注意,试图将各类电子元件直接集成到纺织品中,使纺织产品既具有传统织物的舒适性,又具有电子元件的功能性。Zhao等[49]开发了一种简单的、低成本的3D打印方法,该方法能够高效地制造纤维形集成电子器件。纤维形集成电子器件集成了3D打印的纤维形温度传感器与纤维形不对称超级电容器。研究证明,这类纤维形集成电子器件可以应用于智能电子纺织品中,以检测温度变化、监控人体健康相关参数。另外,研究人员基于弹性张紧的纺织品表面和弯曲增强材料特性的相互作用,在4D打印的情况下,利用纺织品表面具有的弹性预应力,作为各向异性弹簧储存器吸收势能。Schmelzeisen等[50]在涤纶面料上打印TPU(蓝色)和PLA(白色),以制造可用于能量储存或能量传输的智能纺织品,如图8所示。他们将所设计的结构直接打印在预应力纺织品上,完成打印过程后去除预应力,纺织品混合结构在x、y和z轴方向上会发生形状变化。另外,Leist等[51]在尼龙织物上进行4D打印,制作了形状记忆智能纺织品,如图9所示。他们使用了FDM Flashforge Creator Pro双挤出3D打印机,打印材料为直径1.75 mm的PLA长丝,纺织基材则选择了由90%尼龙和10%氨纶制成的Solid Power Mesh Fabric尼龙织物。通过在尼龙织物表面直接沉积扁平PLA网格结构,在70 ℃的水中加热后,这类结构可以形成圆柱体形状。当温度冷却至室温时,材料变得坚硬并保持临时形状。然而,将圆柱体重新加热后它又会展开,恢复到永久性的扁平形状。利用这种方法,可以进一步制作出能够对极端环境作出反应,并释放出保护穿着者免受危险环境影响的智能服装。

图8 4D打印混合结构纺织品

图9 4D打印形状记忆纺织品

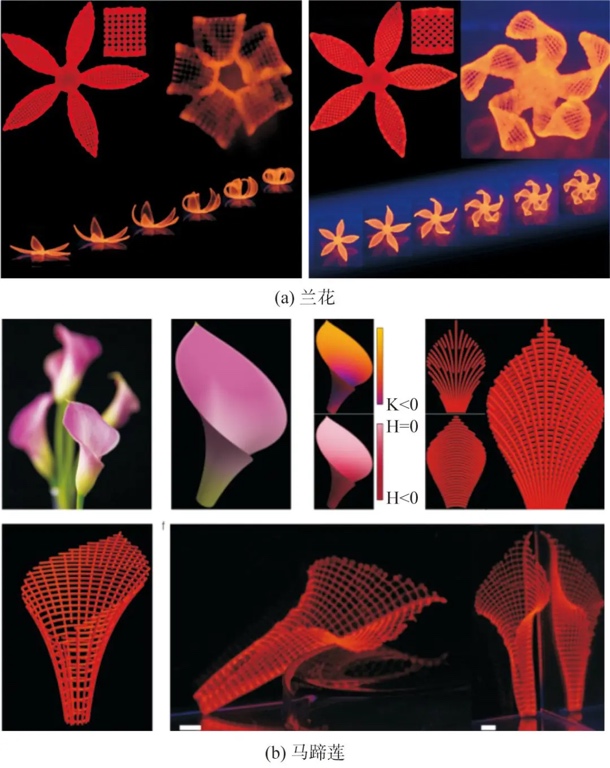

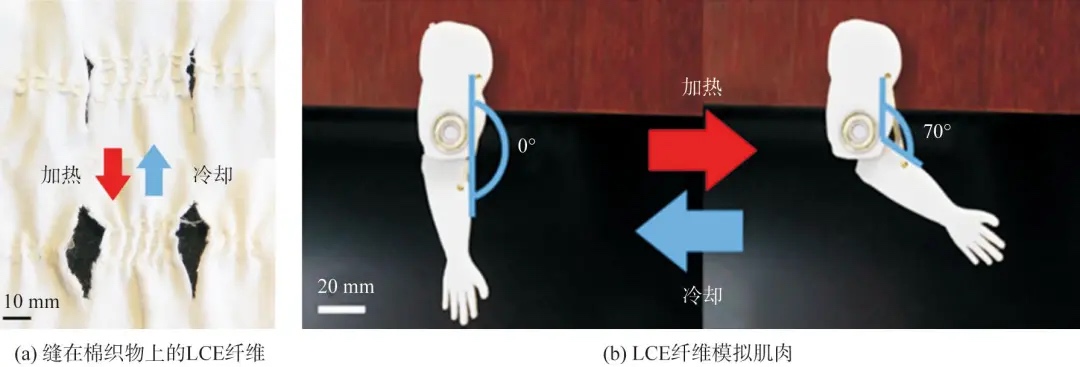

4.4 仿生纺织品 纺织领域的仿生设计是指受生物学原理启发对生物体的外在形态与内在功能进行创新性模仿及应用的过程。对于生物外在形态的模仿在服装创意设计中应用较多,设计人员深刻理解和挖掘自然生物的审美特征和内涵作为设计灵感并以仿生设计元素形式呈现在服装作品中,既丰富了服装设计的造型,又增加了服装产品的趣味性。Noa Raviv以古典艺术和自然生物为灵感设计了Hard Copy系列[52],该系列使用多材料3D打印机打印硬质不透明高分子材料进行制造。打印完成的制件呈现像薄纱般的轻盈质感,再经手工缝制,创造了一种具有现实与虚拟、2D与3D交错的服装作品。另外,戏剧时装设计师Frederick Lee与新加坡时装设计公司合作设计了一款以新加坡国花为灵感来源的Vanda Miss Joaquim礼服裙[53],如图10所示。这款礼服裙利用与FDM技术相同原理的3D打印笔耗时4个多月制作完成,花朵从藤蔓到叶脉的不同部分以手工的方式缝制在面料上,组成了新加坡的地图轮廓。设计人员在服装颜色上选择了新加坡的民族色彩,即红色和白色。红色部分是覆有亮片的面料,白色部分则是3D打印材料原本的颜色,整体服装造型前卫且充满创意。在纺织领域除了外在形态仿生外,对于功能仿生的探索也是研究的热点。智能仿生纺织品就是将仿生设计原理、先进制造技术和材料科学相结合,使生产制造的纺织品具备类似生物系统的功能和特性。这种纺织品通过模仿生物的结构和功能,可以感知外部环境的变化并做出相应的响应,为纺织品赋予更多的智能化特性。基于增材制造技术的功能仿生设计最早进行相关研究的是哈佛大学的Lewis团队。他们将纤维素纳米纤维嵌入作为植物细胞壁组成的丙烯酰胺基质中,并将复合材料打印成兰花和马蹄莲的形状[54]。基于纤维素纳米纤维在复合材料中的各向异性溶胀特性,构建了相关数学模型,并准确预测和控制花朵的变形形状。通过4D打印的兰花由90°/0°和-45°/45°的双层结构组成,当花朵浸入水中时,兰花表现出从盛开到闭合或者不同运动路径的花朵卷曲变化过程,如图11(a)所示。利用相同的原理制造的马蹄莲也可以沿中心轴向两个方向卷曲并变形为闭合的花朵形状,如图11(b)所示。除了模仿植物的特性外,Roach等[55]使用DIW 4D打印制造可逆驱动的液晶弹性体(LCE)纤维,并将LCE纤维与棉纤维编织在一起制造纺织品。当纺织品加热至80 ℃的过程中,LCE纤维收缩,使得纺织品中产生空隙。冷却后,LCE纤维恢复到其初始状态,如图12(a)所示。此外,Roach等[55]还曾用LCE纤维来模拟肌肉收缩和放松时的激活特性,如图12(b)所示。研究结果表明,基于LCE纤维的智能纺织品具有快速、可逆和高度可控的驱动性可以为软体机器人制造更坚韧、更耐损伤的肌肉。

图10 Vanda Miss Joaquim礼服裙

图11 4D打印的兰花和马蹄莲

图12 DIW打印的LCE纤维的多种应用

5 结 论 纺织品的织造历史可以追溯到史前时代,人们用手工织布机或简单的织布工具将纤维或纱线编织成织物。随着时间的推移,纺织业经历了许多技术革新,包括最早的手工织造技术、机器织造技术到现在的智能制造技术。增材制造作为先进的智能制造技术之一,是一项集机械、材料、计算机、控制、光电、信息等学科于一体的数字化、智能化制造技术,包括3D打印和4D打印等。3D打印纺织品和4D打印纺织品的技术原理基本相同,都是采用层层堆叠的方式制造纺织品。但3D打印纺织品和4D打印纺织品在功能上又有明显的区别。3D打印纺织品是静态的,制造后通常不会改变其形状或属性。4D打印是在3D打印的基础上,利用特定材料的特性,在外界条件变化下实现自组装、形变或功能性变化,使打印出的纺织品可以在特定条件下实现预定的形变或功能变化。纺织品增材制造从3D打印到4D打印的发展,代表了智能制造领域的重大进步,也体现了传统3D打印的静态纺织品逐步向4D打印的智能纺织品拓展。目前4D打印智能纺织品相关研究已取得一定进展,具有解决许多现实问题的潜力,但该领域仍面临诸多挑战,如4D打印智能纺织品受到增材制造技术和智能材料等限制。不同增材制造技术的生产局限各异,影响纺织品的力学性能、成形质量和使用寿命。因此,开发适用于4D打印的智能材料对于推动4D打印智能纺织品的发展至关重要。此外,智能材料和高性能增材制造设备的成本较高、智能材料可能缺乏良好的生物降解性,对环境造成潜在污染等问题也亟待解决。虽然纺织品增材制造仍是一个不断发展的研发领域,但它对纺织业的潜在影响是巨大的。它将功能性、适应性和定制化提升到了一个新的水平,有望颠覆传统纺织品设计、纺织品制造及与纺织品的交互方式。 (责任编辑:admin) |