金属光固化3D打印研究现状(2)

时间:2024-04-09 14:48 来源:工程科学学报 作者:严程铭, 薛程鹏 点击:次

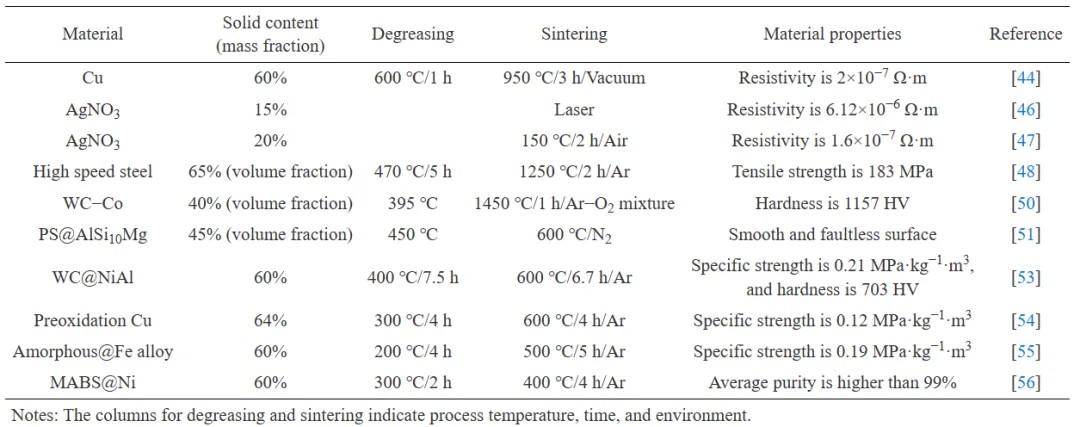

表面改性是改善固化烧结法打印件性能的有效手段,而且能够适用的金属成分范围非常广泛. 通过有机包覆、钝化、预氧化等表面改性方法,可以实现在浆料中均匀分散金属颗粒、减少颗粒的表面反光而提高打印效率,以及改良其他性能的效果. 施嘉婷等[52]对银、铜、钛金属颗粒进行钝化处理,得到混合均匀的金属浆料,同时,坯体的固化速率提高且在可见光波长下打印出最佳效果. 中国科学院金属研究所的梁静静等[53−54]和李金国等[55−56]通过多种预处理方法来提升金属粉末在浆料中的分散性,并在其他方面增强零件的性能. 其中,陶瓷包覆处理的零件表现出良好的耐磨性能,预氧化处理和非晶层包覆处理的零件具有较低的裂纹密度,而有机包覆处理的零件无成分偏析且纯度高. 此外,还有一些通过固化烧结法实现金属光固化3D打印的研究成果. 李奕等[57]将金属粉末与陶瓷粉末混合到光敏树脂中固化并烧结,得到了坚固耐用的金属陶瓷复合材料. 该方案克服了金属与陶瓷之间的性能差异,首次实现金属和陶瓷的共同光固化3D打印,打印件同时具备金属与陶瓷的特性,因此能满足更复杂的使用需求. 刘彦君[58]基于固化烧结法,设计了一种成本低廉的金属零件制造方法. 表3对上述部分工作所使用的工艺参数和所获取的材料性能进行了总结. 由于固化烧结法涉及到脱脂和烧结步骤,因此需要重点关注热处理工艺参数. 脱脂的目的是为了去除生坯中的聚合物,即已经固化成型的树脂,由于金属粉末均匀地分散在浆料中,因此能在维持打印形态的情况下保留金属支架. 这一步骤中的脱脂温度可根据热重分析(TG)和差热分析仪(DSC)的分析结果设置,略高于TG−DSC曲线出现明显失重时的温度即可,通常在200~500 ℃. 聚合物在高温环境下分解时会释放出二氧化碳和水蒸气等气体,因此脱脂时的加热速率不应过快,否则快速溢出的气体会破坏金属支架的结构,同时适当延长加热时间以保证聚合物充分受热分解. 脱脂结束之后会快速升温,开始进行烧结,这一步的目的是让金属支架中的金属粉末紧密结合,为最终打印出的材料提供优秀的致密度和力学性能. 烧结温度与金属的熔点和粉末的粒度有关,为了保证金属粉末之间紧密结合而又不使其熔化,烧结温度稍微低于熔点即可. 对金属粉末来说,在空气中烧结时往往会被氧化,而产生的氧化层会阻碍粉末颗粒之间的接触和结合,影响最终打印件的性能. 因此,热处理过程必须在保护气体或真空环境下进行. 烧结过程中,粉末颗粒之间结合变紧密,同时粉末占据了树脂原本所在的空间,导致最终产物发生收缩,收缩率的大小与浆料的固含量有关,均匀混合的浆料能够保证打印结构不受收缩的影响.

表 3 固化烧结法工艺参数及材料性能

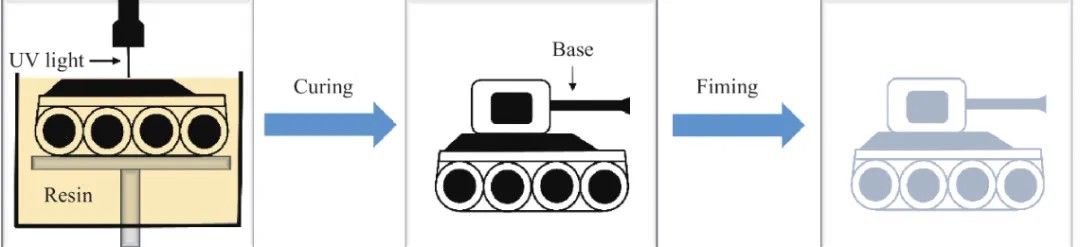

3.1.2 固化镀膜法 固化镀膜法是指先将光敏树脂固化为一定形状的基体,而后通过涂层和电镀等方式获取金属膜层,实现基体金属化的方法,其工艺流程如图4所示.

图 4 固化镀膜法工艺流程

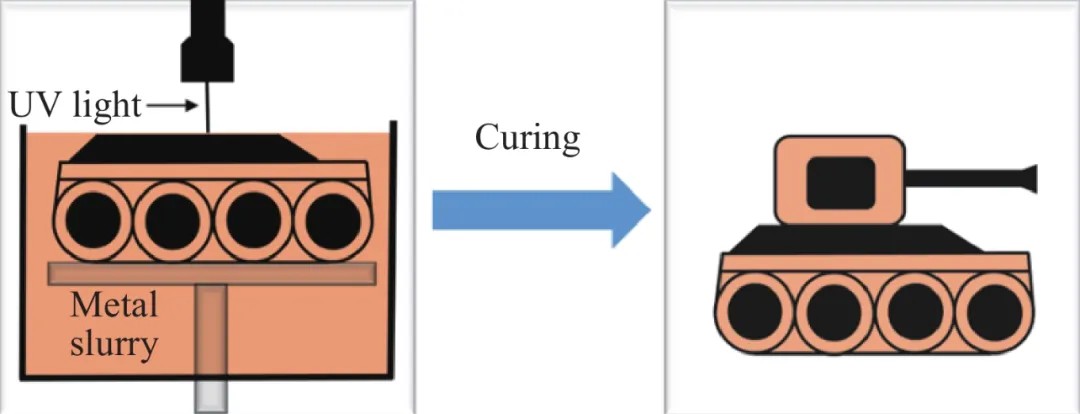

相比传统印刷电路板制造技术,固化镀膜法在成型自由度上具备优势,同时保证了材料高性能,因此多用于精密电磁设备部件的制造. Zheng等[59]将投影微立体光固化技术与纳米级涂层方法相结合,在固化后的3D微晶格聚合物基体上通过化学镀生成纳米尺度的金属镍层,最后热分解即可得到以空心镍磷管为支架的金属微晶格,这些材料在三个数量级以上的密度范围内都表现出超硬特性. Li等[60]利用固化镀膜法制造了一种用于5G基站的MIMO (multiple-input-multiple-output)天线,其导电表面是先后通过化学镀和电镀而沉积到聚合物基体上的铜层和锡层. 该天线可以作为MIMO天线阵列的一个单元,应用于5G无线通信基站. Zhi等[61]通过可见光照射聚合物基体与含金属前体水溶液的接触界面,由此产生的金属纳米颗粒与基体的反应性表面发生化学偶联,形成连续金属层. 这项研究可以实现银、铜、金、钯等过渡金属的沉积,所形成的金属层在尺寸上能够达到纳米颗粒的1000倍以上,分辨率达到10 μm. 东南大学的李霁等[62−63]基于固化镀膜法,开发出一种结合立体光固化技术和激光激活化学镀的混合3D打印工艺,逐步制造聚合物−金属复合材料和2D电路板. 在先前工作的基础上,该团队打印出了能在微波频段下使用的高分辨率3D结构电路[64],所用的新工艺突破了传统技术和其他增材制造技术的制约,可以应用于直流电子产品、高频设备的制造. Torregrosa-Penalva等[65]利用固化镀膜法制造用于低通阶跃式阻抗滤波器的平面微波电路设计衬底,与传统工艺制造的滤波器相比,新型滤波器的电路电响应性能相似,而尺寸高度缩小55.4%,同时也具备良好的光洁度和同质性. 3.1.3 混合固化法 混合固化法是指在聚合物中掺杂金属进行光固化3D打印,不进行烧结步骤,一步制备复合材料,图5展示了其工艺流程.

图 5 混合固化法工艺流程

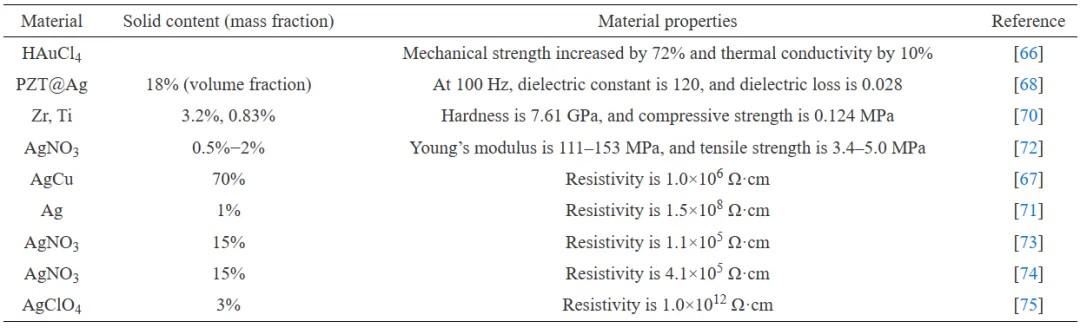

该方法通常会将增材制造技术和纳米技术相融合,大幅提升材料的性能,多用于电子元件的制造. Hung等[66]以纳米金颗粒作为无机填料,借助混合固化法的思路制备出聚丙烯酸酯−金纳米复合泡沫材料,与对应的块体材料相比,其热稳定性和机械强度均得到明显提升. Tsai等[67]在树脂中加入导电填料镀银铜片和增稠剂碳纳米管,制备了3D金属电路,结果发现,体积分数高达70%的金属填料在浆料中具有良好的分散性和悬浮稳定性,并且使得电导率达到1000 S·cm−1. Yang等[68]通过混合固化法将一种高介电聚合物/陶瓷复合材料打印成复杂3D电容器,其中Pb(Zr, Ti)O3陶瓷颗粒经过银的表面修饰以提高介电常数,在0.5 A·g−1的电流密度下,电容器的计算比电容达到约63 F·g−1,表现出低电阻和理想的电容性能. Mubarak等[69]以银饰面TiO2半导体纳米颗粒作填料,使打印件的机械性能和热稳定性得到显著提升,当TiO2颗粒的质量分数为1.0%时,纳米颗粒的增益效果最好,打印件的拉伸强度和弯曲强度分别提高60.8%和71.8%,而热导系数提高40.2%. Fu等[70]将金属醇盐引入光敏聚合物陶瓷前体,通过混合固化法制备了具有八重态桁架结构的多金属掺杂非晶陶瓷,结果发现铁、镍、钴、铂等金属原子在陶瓷基体中的分布产生钉扎效应,使陶瓷的相对密度达到98.5%,硬度和抗压强度分别提高至7.61 GPa和0.124 MPa,力学性能显著提升. Aktitiz等[71]通过激光选择性照射同时实现树脂的光固化和金属离子的热分解,在3D聚合物基体中原位生成金属纳米颗粒,发现材料的电阻率随着银含量的增加而剧烈下降,导电性能得到提升. 基于同样的思路,Taormina等[72]利用紫外光诱导完成丙烯酸树脂的交联固化和银纳米颗粒的原位生成,结果表明,极低浓度的银纳米颗粒就可以显著提高复合材料的热机械性能. Fantino等[73]选取硝酸银的金属前驱体浆料,通过固化烧结法制备了具有复杂形状和良好保真度的三维导电结构,该团队的后续研究结果表明,银纳米颗粒的原位形成不会影响聚合物结构的稳定性[74]. Valencia等[75]研究了不同银前驱体(硝酸银和高氯酸银)的浓度和性质对导电材料综合性能的影响,结果发现,二者都适用于复杂结构打印,其中高氯酸银在树脂中的高溶解度使电阻率降低了四个数量级. 然而,银纳米颗粒的原位形成会消耗光引发剂,从而限制树脂聚合,最终损害材料的力学性能,该缺点可通过延长固化时间进行弥补. 表4展示了上述工作所制备的材料性能. 混合固化法中的固相体积分数通常低于固化烧结法要求的50%,这是因为该方法不涉及脱脂烧结,聚合物经过光照后固化为基体,为其中分散的金属组分提供架构. 复合材料中聚合物占据大部分,其绝缘性在掺入金属后得到改善,因此往往作导电用途.

表 4 混合固化法的材料性能

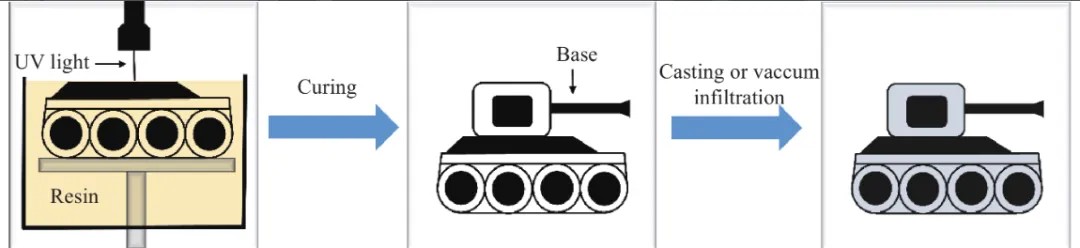

3.1.4 固化模具法 固化模具法是一种多步骤加工方法,如图6所示,先通过紫外光固化得到聚合物基体,然后以基体为模具,进行浇铸后得到零件.

图 6 固化模具法工艺流程

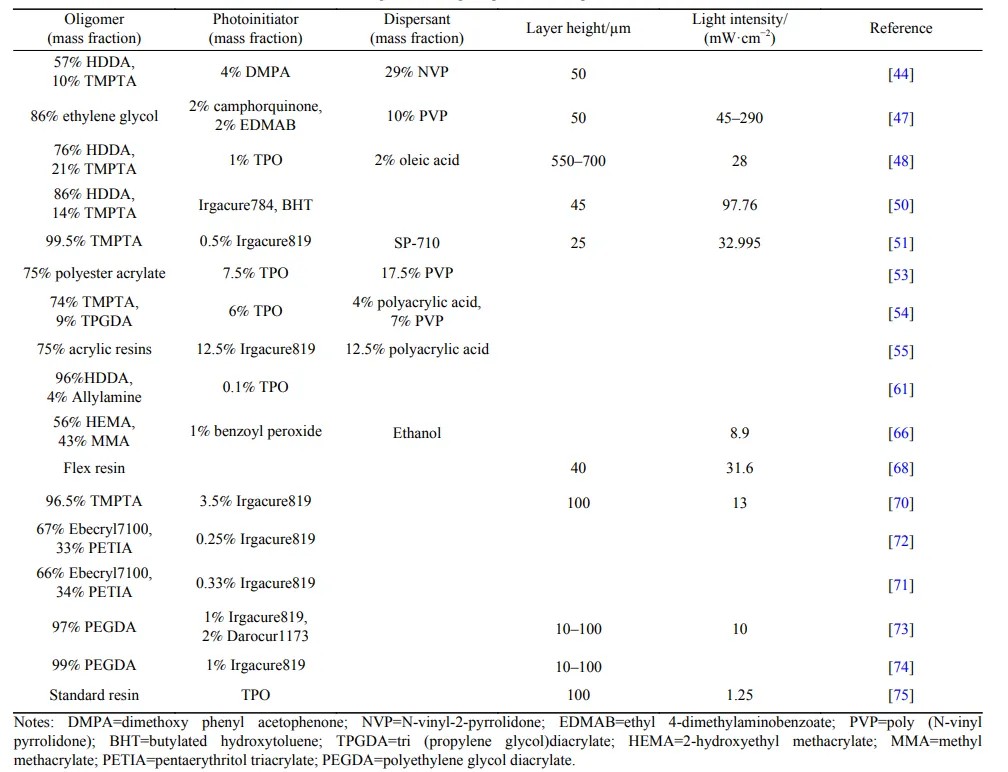

刘亚雄等[76]利用光固化3D打印构建了精密铸造熔模和整体型壳注模,经过铸钛填充、脱脂烧结和离心铸造后得到钛合金人体植入物. 这种结合光固化技术和精密铸造的方法具有很高的精度和制造效率,钛合金铸件的化学成分和力学性能都满足国家和医疗行业的标准. 固化模具法的另一种思路是通过陶瓷光固化3D打印的技术路线先构建陶瓷模具,再由真空压力渗透金属熔液制备陶瓷−金属复合材料. 沈理达等[77]借助固化模具法的工艺制造可控网络陶瓷/金属复合材料,发现材料内部的陶瓷和金属在三维尺度上结合致密,通过对陶瓷骨架的形状、结构和孔隙等进行优化设计,使该材料在不同应用背景下都保持良好的力学性能. 关杰仁等[78]结合脱脂烧结和无压浸渗制备结构复杂的陶瓷颗粒增强金属复合零件,通过控制陶瓷占比、坯体结构、金属熔液与陶瓷之间的润湿性,可以保证零件的稳定性和致密性,从而提高成品率. 3.2 原料与工艺 材料的结构、性质受原料成分和生产工艺影响显著,因此研究光敏树脂组分和光固化工艺参数对改善打印物的使用性能意义重大. 表5对前文实验中的树脂配方和打印参数进行总结,发现研究者往往选择1,6-己二醇二丙烯酸酯(HDDA)和三羟甲基丙烷三丙烯酸酯(TMPTA)作低聚物,Irgacure819或三苯基氧化膦(TPO)作光引发剂,说明对树脂成分的研究不足. 同时,极少文献讨论打印参数对零件性能的影响,如打印层厚和光照强度,这些参数与光敏树脂的性质和打印设备有重要联系.

表 5 光敏树脂组分及打印参数

4总结与展望 金属光固化3D打印是一种新型3D打印技术,在金属零件的加工成型上具有精度高、能耗低、原料利用率高、无需后加工等优点,但不适用于金属零件的大批量制造. 经过十几年的发展,相关研究仍然较少且主要出现在近几年,存在一些亟待解决的关键科学问题. 通过总结金属光固化3D打印研究现状,得出以下结论: (1)金属光固化3D打印技术可制备出具有良好力学、电学性能的材料. 然而,根据工艺流程差异,金属光固化3D打印的5种实现途径存在不同缺陷. 在固化烧结法和混合固化法中,金属粉末与树脂中聚合物成分的性质差异导致以下几个问题:金属粉末易团聚,导致金属在浆料中难以分散均匀;金属粉末具有反光表面,严重影响紫外光固化树脂的效率;如镁、铝等活性金属粉末化学性质活泼,应尽量保证树脂组分中不存在羧基等易与活性金属反应的基团. 在固化镀膜法中,聚合物基体与金属膜层的接触界面值得关注,若基体对镀膜液的润湿性不佳,则成型的金属膜与基体结合不紧密. 在固化模具法中,基体同样要对金属熔液有足够好的润湿性,否则影响打印物性能. (2)由于在金属材料成型自由度上的极大优势,金属光固化3D打印受到了研究人员的青睐. 然而,对于适用金属的光敏树脂成分以及光固化打印参数的研究工作的报道较少. 从表5可以看出,关于开发新型光敏树脂配方和探讨打印参数对零件性质影响的研究数量极少. 树脂组分和打印参数对最终力学性能有较大影响,亟待更多探索研究. (3)金属光固化3D打印尚在初期发展阶段. 目前,既没有实现金属零件实际应用,也没有专用于金属光固化3D打印的设备体系. 综上所述,金属光固化3D打印起步较晚,已发表的研究成果数量较少,对于金属光固化3D打印技术来说,金属浆料组分的性质差异、新型光敏树脂配方的开发、打印参数对性能的影响等将是未来重点研究方向. 然而,从其表现出的诸多优点和巨大技术应用潜力来看,有望成为航空航天复杂构件近净成形的先进技术. (责任编辑:admin) |