金属光固化3D打印研究现状

时间:2024-04-09 14:48 来源:工程科学学报 作者:严程铭, 薛程鹏 点击:次

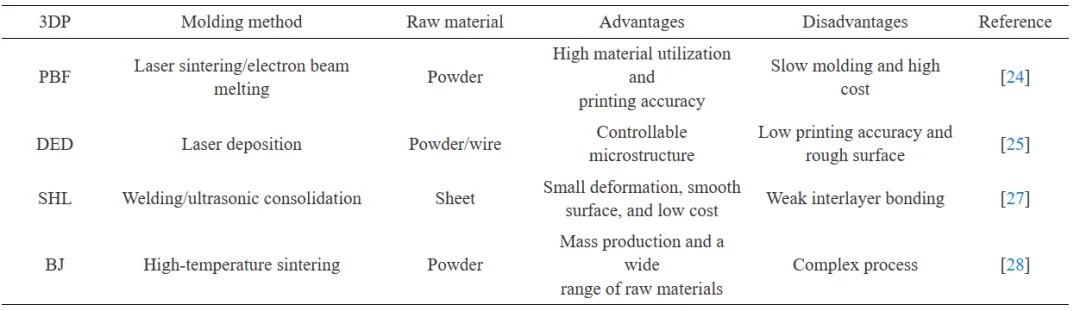

| 作者:严程铭, 薛程鹏, 田光元, 杨智皓, 刘晓光, 王俊升. 来源:工程科学学报, 2023, 45(12): 2037 链接:http://doi.org/10.13374/j.issn2095-9389.2022.10.25.004 通过对金属光固化3D打印的研究结果和工艺流程进行总结,划分了四种主要的实现途径,即固化烧结法、固化镀膜法、混合固化法和固化模具法,其中固化烧结法是制备金属零件的主要方法,固化镀膜法常用于制备精密电磁设备元件,而混合固化法通常直接固化浆料而无需经过烧结使零件一步成型;归纳了金属光固化3D打印所使用的光敏树脂成分和所制备零件的性能;指出了该技术目前发展还存在浆料中金属与聚合物性质差异、工艺参数研究不足、光敏树脂配方较少等亟待解决的关键科学问题;从研究工艺参数对零件性能的影响、开发新型光敏树脂配方和发明更适用于金属光固化3D打印的设备方面展望了其未来的发展方向. “增材制造”一词在2009年的美国材料实验协会(ASTM)标准中被确切定义[1],原材料在打印过程中通常是层层堆积成型,这有别于减材制造[2]. 增材制造又称为3D打印(3DP),是一种通过3D模型数据制造复杂外形物体的快速成型技术. 计算机技术的出现与结合使材料的快速成型成为可能,其中在CAD软件中绘制的图形,由打印物的信息切片层来近似组成[3]. 与传统技术相比,3D打印具有可制造复杂几何形状、节约材料、设计灵活和个性化定制等多个优点. 从20世纪80年代至今[4],3D打印具有多种工艺形式,其制造物体的方式、工作原理和使用的材料存在差异[5]. 3D打印技术主要包括熔融沉积成型(Fused deposition modeling , FDM)[6]、激光选区烧结(Selective laser sintering, SLS)[7]、激光选区熔化(Selective laser melting, SLM)[8]、立体光固化(Stereolithography, SLA)[9]和黏结剂喷射(Binder jetting, BJ)等[10]. 该技术通常通过熔化固体材料来堆积物体或将液体材料固化成层. FDM使用热塑性聚合物连续长丝制造物体[6],长丝在喷嘴处受热熔化,凝固成层并堆叠成型,通过可移动挤出头和支撑层可实现自由形状打印. SLS是一种基于粉末的层状增材制造工艺[7],粉末被铺设在已成型的层上,通过高能激光束烧结成型. SLM利用激光逐层熔化、熔合选定区域粉末[8],原理与SLS类似[11]. SLA基于光固化反应打印物体[9],通过紫外光选择性照射液面,配合升降台的移动使树脂逐层固化成型. BJ是一种成型率较高的粉末增材制造技术[10],通过反向旋转的辊铺粉,再由喷头将黏结剂喷涂到粉层上,最后完成固化过程. 1金属3D打印 金属材料由于具有良好的机械强度、导热导电性、耐久性和可加工性等优点,在航空航天[12]、汽车[13]、船舶[14]、军工[15]、电子[16]、医疗[17]、机械[18]、建筑[19]和首饰[20]等领域得到了广泛应用. 传统的金属材料加工成型方法都是基于模具和减材制造,往往无法制造出形状复杂、结构精密的零件,而3D打印技术为解决该问题提供了新思路. 金属3D打印的原材料通常是金属粉末、丝材等,受外部热源影响熔化并逐层成型完成打印. 根据热源的不同[21],金属3D打印技术可分为激光增材制造、电子束增材制造和电弧增材制造等[22],其共同优点是成型速度快. 然而,不同金属的熔点差异较大,引入热源不可避免地带来凝固过程中溶质再分配,从而导致最终化学成分偏析. 依据2012年的ASTM标准[23],金属3D打印技术包括粉末床熔融(Powder bed fusion, PBF)[24]、直接能量沉积(Direct energy deposition, DED)[25−26]、薄片层叠(Sheet lamination, SHL)[27]和黏结剂喷射[28],表1简述了相关特点. 金属3D打印在近些年受到了研究者的广泛关注,在新型零部件的设计和制造方面取得了重大进展. 然而,由于打印质量、后处理、材料利用率、几何精度、零件尺寸等方面的不足,金属3D打印的应用一直受限制[29].

表 1 金属3D打印技术

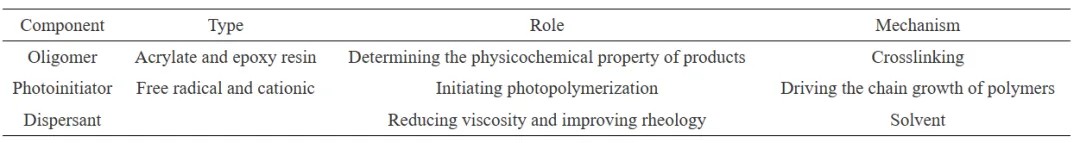

2光固化3D打印 光固化3D打印技术以光聚合反应为基础,利用数字信号控制紫外光(UV light)选择性地固化光敏树脂,逐层堆积成型,其优势在于打印精度高、表面质量好、原料利用率高和能耗小[30]. 由于紫外光在空间上可控,而光敏树脂仅在紫外光照射的区域固化,未照射的区域仍保持液态,因此可以简单地完成固液分离,保证高精度打印. 光聚合反应的原理是光敏树脂受到特定波长的紫外光照射,发生交联、聚合,最终转变为固态. 光敏树脂包含多种成分,如低聚物(Oligomer)、光引发剂(Photoinitiator)和分散剂(Dispersant)等[31],表2简述了其作用.

表 2 光敏树脂各组分作用

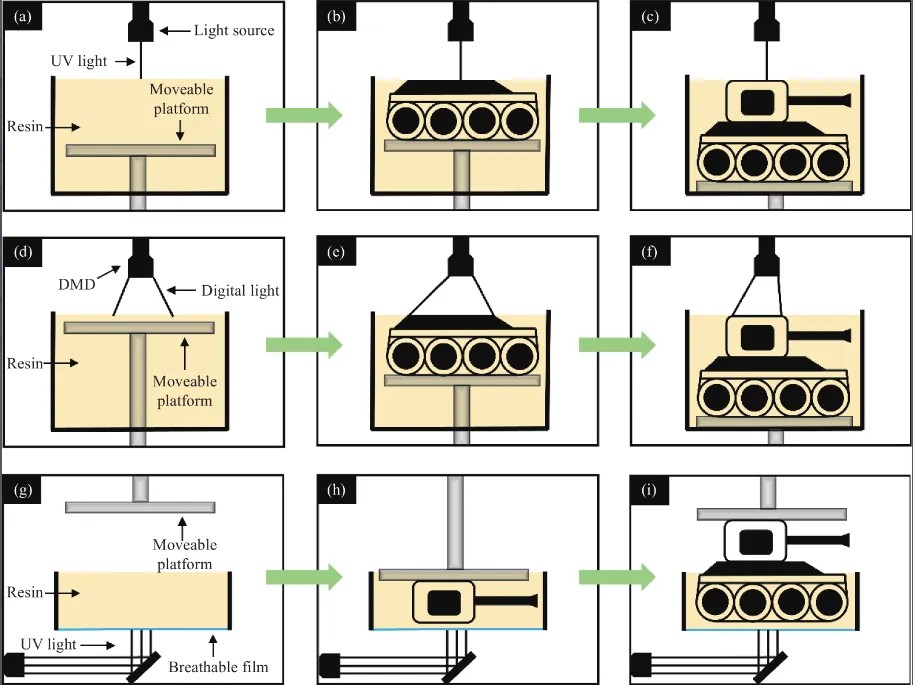

在目前的3D打印技术中,光固化3D打印使用最成熟,也最早实现商业应用. 1986年,Hull博士首先发表光固化成型专利[32]. 1988年,光固化3D打印机问世并被投入商用[33]. 经过30多年的发展,光固化3D打印技术不断丰富,如立体光固化(SLA)、数字光处理(Digital light processing, DLP)、液晶显示(Liquid crystal display, LCD)、连续液面制造(Continuous liquid interface production , CLIP)和双光子聚合(Two-Photon polymerization, TPP)等[34]. 其中,SLA和DLP已经应用成熟. SLA技术诞生于1986年[32],打印过程中紫外光通过点扫描的方式照射光敏树脂,根据层切片的图案使其固化并堆叠成形. 经过多年的发展,SLA所使用的材料从聚合物扩展到复合材料[35]、陶瓷[36]以及金属[37]. 该技术发展成熟、工艺流程稳定、设备厂商众多,是目前唯一允许制造大尺寸物体的光固化工艺[34]. 然而,光束的移速决定固化速度,导致打印速率低下;同时,光束的大小决定分辨率,限制打印物精度. 尽管如此,其分辨率也能够支持复杂精密结构的打印[38]. 1996年,DLP技术在3D打印得到应用[38]. 数字微镜装置(Digital micro-mirror device, DMD)是工艺中的核心部件[39−40],起动态掩模的作用,可以与图像处理、光源等器件等相结合,快速投影高质量的彩色图像[41]. 区别于SLA的点扫描,DLP以面扫描的方式照射树脂. 如图1(d)~(f)所示,树脂通过投影层层固化,逐层堆叠完成打印. 该技术的最大优势是高精度[42],这也限制了投影大小,因此只能打印小尺寸的物体. 2015年出现了CLIP技术[43]. 如图1(g)~(i)所示,这项技术的关键之处是使用了一种透气膜作槽底,由于丙烯酸酯单体的氧阻聚效应使得与氧接触的槽底树脂无法固化,避免打印界面与槽底黏连,打印过程中无需剥离,从而实现连续打印. CLIP的突出优点在于超快的打印速度,相比DLP要快几十倍. 显然,作为一项新诞生的技术,其缺点在于透气膜价格昂贵.

图 1 光固化3D打印工艺流程

(a~c) 立体光固化; (d~f) 数字光处理; (g~i) 连续液面制造

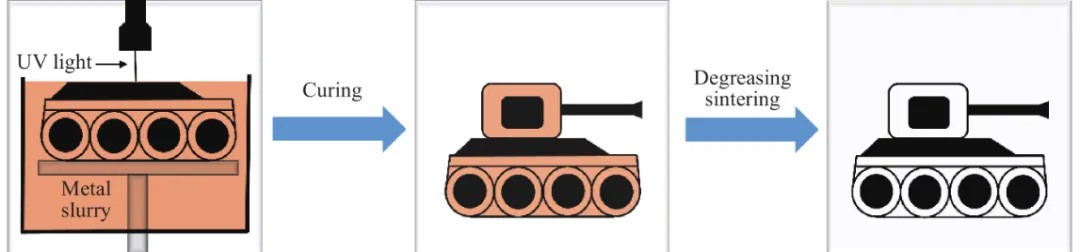

金属光固化3D打印是一种新型的金属3D打印方法,与目前的主流方法相比,不仅打印过程中的能耗更低,而且成型零件也具有更好的表面精度,不需要进行打磨等后加工步骤,可以实现真正意义上的增材制造. 3金属光固化3D打印 3.1 实现途径 金属光固化3D打印技术是借助光固化技术进行金属材料的增材制造. 2006年,有研究者通过光固化3D打印制备出金属零件[44],证明了将光固化技术应用于金属3D打印的可行性. 该方案借鉴了目前陶瓷光固化3D打印技术的思路[45],先将金属粉末与光敏树脂混合成浆料,经过紫外光固化为坯体后,再通过脱脂烧结的方式获得金属零件. 该途径的关键技术参数包括:金属粉末的尺寸、树脂的种类、固相和液相的比例、浆料的均匀性和流变性以及光固化参数. 首先,金属粉末尺寸较细时,烧结后的零件力学性能往往更优秀,但过细的尺寸也容易导致粉末团聚,难以均匀分散,进而影响零件性能. 选择树脂时需考虑与金属粉末的适配性,比如对于活性金属镁、铝等,应当排除含酸性基团的树脂成分. 浆料应具备良好的均匀性和流变性,否则金属粉末在浆料中分散不均匀,引起烧结过程中坯体各部位的体积收缩差异,进而导致开裂. 在浆料中,固相的体积比例应超过50%,以避免脱脂烧结步骤中剧烈的体积收缩[37]. 然而,固相比例过高则使得浆料黏度增大,不利于浆料的流变性. 金属通常具有光泽,相比陶瓷存在更多反射光,折射行为更加复杂,固化深度与光固化效率也随之受影响. 根据上述工艺流程,将其命名为固化烧结法. 除此之外,金属光固化3D打印还有其他实现途径,如固化镀膜法、混合固化法和固化模具法等. 3.1.1 固化烧结法 固化烧结法通过混合光敏树脂和金属粉末组成浆料,经过光照固化成型为生坯,最后在高温环境下脱脂、烧结而制备零件. 目前,在金属光固化3D打印的实现途径中,固化烧结法是用于制造金属零件的主要方法,其工艺流程如图2所示. 与其他金属光固化3D打印的实现途径相比,固化烧结法出现最早,但一直发展缓慢,直到最近几年才出现较多新研究成果.

图 2 固化烧结法工艺流程

3D打印技术在精密结构的创建方面有着巨大优势,为获取高集成度电路提供了新思路,因此研究者们将固化烧结法用于制备复杂导电结构. 2006年,Lee等[44]率先研究了金属粉末的微立体光固化技术,通过开发新型金属−光敏树脂浆料,利用固化烧结法将铜粉打印成三维微结构导电材料. 结果表明,烧结后导电微结构的收缩率为22%~28%,电阻率为200~300 nΩ·m,与其他金属的导电性相接近. 该研究首次实现了利用微立体光固化技术制造导电材料. 借助金属前驱体也能够实现金属电路成型,金属前驱体在浆料组分中代替金属粉末的位置,经过光还原、热还原等处理而原位形成纳米金属颗粒,其中硝酸银最为常见. Xiao等[46]设计了双光源光固化工艺,对硝酸银浆料进行数字光处理,并由激光的选择性照射实现银纳米颗粒的原位生成和烧结,打印出银电路. 该工艺克服了电子3D打印对材料的需求困难,通过改变原料配方和打印参数,将材料的电阻率降低至6.12 μΩ·m. Wang等[47]开发了一种可见光吸收能力较强的光敏金属前驱体,在比正常打印所需光照强度低两个数量级的情况下制备了复杂二维导电结构,如图3(f)所示. 结果表明,光敏金属前驱体可在45~290 mW·cm−2的低强度激光照射下被有效地光还原为银纳米颗粒,所打印的导电结构呈现出5 μm宽的细小尺寸和优秀的导电能力.

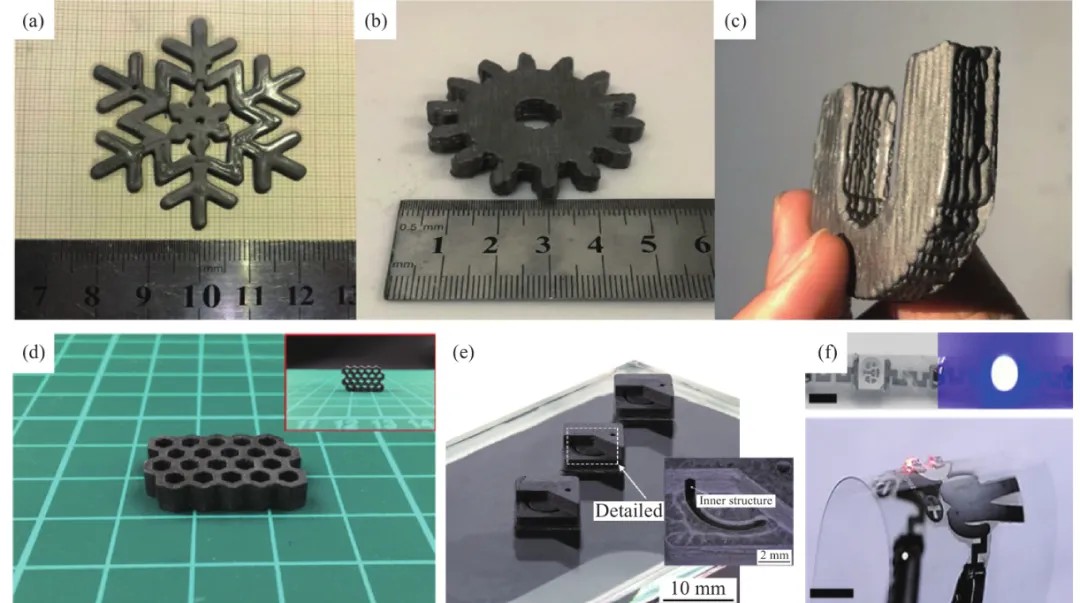

图 3 固化烧结法制备的金属零件

(a~c) 雪花形, 齿轮形和磁铁形的高速钢; (d) 蜂窝形的AlSi10Mg; (e) 复杂形状的WC−Co; (f) 银图案

基于光固化3D打印在成型自由度上的优势,研究人员也将固化烧结法用于钢、钴、铝合金等高强度部件的一步成型. 如图3(a~c)所示,Wang等[48]将墨水直写技术与光固化技术相结合,制备了具有齿轮、雪花等外形复杂且表面质量良好的高速钢零件,通过优化浆料配比和打印参数,使坯体在烧结过程中发生均匀的体积收缩,烧结后的高速钢致密度高达98.2%. 碳化钨−钴硬质合金具有比钢更优秀的机械性能而成为切割应用刀具的主材料,但常规加工方法存在外形限制,而激光增材制造会引入缺陷. 由此,Bartolo和Gaspar[37]借助高强度树脂对金属钴的光固化3D打印进行探索,结果表明提高光照强度和光引发剂浓度会加快固化反应速率,固含量的增加会使浆料黏度变大,打印件性能较差. Rieger等[49]开发了一种适用于固化烧结法的碳化钨−钴浆料,发现浆料具有良好的流变性与稳定性,但碳化钨和钴颗粒的强吸收效应导致打印件存在缺陷(图3(e)). 该团队的后续研究表明,合金的特定性能必须通过精确控制的热处理工艺获取,浆料的低固含量导致了缺陷,由此降低了合金的维氏硬度和断裂韧性[50]. 轻质高强铝合金在航空和汽车等工业领域有关键应用,其复杂部件的增材制造技术主要依靠激光和电子束,这带来了大量孔隙、裂纹和粗糙表面等缺陷. Zhang等[51]探索了轻质高强铝合金部件的光固化3D打印,通过聚苯乙烯(PS)对超细铝合金(AlSi10Mg)粉末表面改性,使浆料能够支持蜂窝形坯体的光固化成型,并在烧结后表现出表面质量高且层间结合紧密的优点(图3(d)). (责任编辑:admin) |