钛金属加入叠加技术升级,3D打印迎来爆发近在眼前?

时间:2024-01-16 09:24 来源:全景网 作者:admin 点击:次

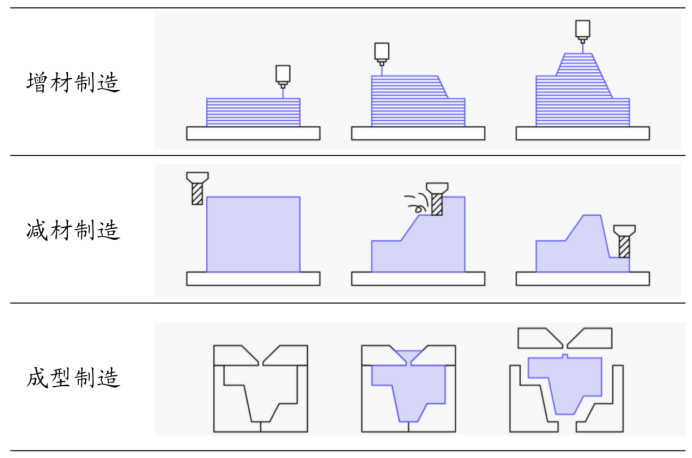

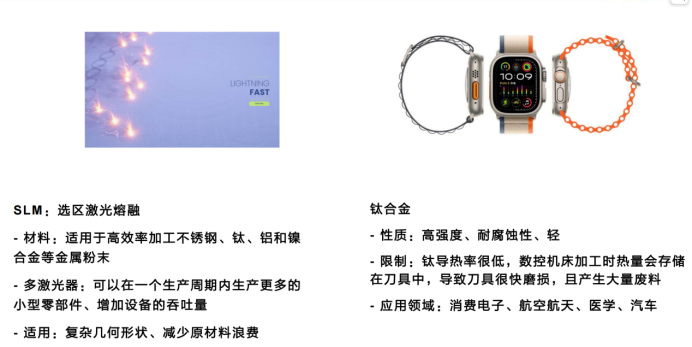

| 01一早就出现的3D打印 至今仍未大规模标准化生产 3D打印又称为增材制造(Additive Manufacturing,AM),是涵盖多学科的先进制造技术。3D打印是以计算机三维设计模型为蓝本,通过软件分层离散和数控成型系统,将三维实体变为若干个二维平面,运用粉末状金属、塑料、陶瓷、树脂等可粘合原材料,通过逐层打印的方式来构造物体的技术。 整体而言,3D打印是信息网络技术、先进材料技术与数字制造技术的结合,制造流程横跨多个学科,涵盖机械、材料、软件、电子、设计、计算机视觉等。3D打印通过二维逐层堆叠材料的方式,直接成形三维复杂结构的数字制造技术。对比传统制造方法,增材制造最适合小批量、复杂设计以及速度至关重要的应用。  资料来源:Hubs 相较于传统制造方式,3D打印的优势包括(1)缩短新产品研发及实现周期;(2)可高效成形更为复杂的结构;(3)实现一体化、轻量化设计;(4)材料利用率较高,3D打印昂贵的金属材料可节约较大成本;(5)实现优良的力学性能。3D打印快速凝固成形后的制件内部冶金质量均匀致密,无其他冶金缺陷;同时快速凝固使得材料内部组织为细小亚结构,成形零件可在不损失塑性的情况下使强度得到较大提高。 现阶段我国3D打印仍旧以工程塑料、树脂和部分常见金属材料为主。3D打印所用的这些原材料都是专门针对3D打印设备和工艺而研发的,与普通的塑料、石膏、树脂等有所区别,其形态一般有粉末状、丝状、层片状、液体状等。就我国目前3D打印粉末材料使用情况来看,非金属与金属材料大致形成6:4的格局,非金属材料占材料市场大部分份额。 其中金属粉末主要是常见的主要有金属材料,钵合金、铝合金和不锈钢占比较大,非金属粉末是工程塑料、尼龙、树脂;以及不断开发的生物基可降解材料、复合材料等。当前金属3D打印技术在可加工材料、加工精度、表面粗糙度、加工效率等方面与传统的精密加工技术相比,还存在一定差距。 据Wohlers Associates,2022年全球3D打印产值180亿美元,前三大下游为航空航天(17%)、医疗(16%)和汽车(15%);2021年我国3D打印产值265亿元,主要用于航空航天、军工等,均未形成大规模标准化生产。 02 为何当前节点提起3D打印? 消费电子钛合金趋势+国内技术成熟,3D打印将迎大规模产业化应用。 由于钛合金的低热导率,传统CNC技术加工钛合金刀具损耗大,根据艾邦高分子,传统CNC加工钛合金良率仅30-40%。而3D打印技术避免了刀具切削环节,且激光器和金属粉末的降价,使得3D打印钛合金成本逐渐与CNC加工平价。 根据Counterpoint,Apple Watchseries6表壳的机加成本约为132元,3D打印的Ultra钛合金成本约为109元,成本端具备竞争优势。  来源:IT之家、新浪科技、华为官网、OPPO官网 3D打印钛合金开始不断在苹果、荣耀等产品中有应用。 2023年7月,华为荣耀MagicV2折叠屏手机铰链宣告使用钛合金3D打印技术制造,实现首次3D打印在消费电子领域的规模化应用。据彭博社,Apple Watch Series9的表壳采用不锈钢粘结剂喷射(Binder Jetting)金属3D打印;Apple Watch Ultra的数字表冠、侧按钮和一些其他操作按钮使用钛合金粉末床激光熔融(L-PBF)金属3D打印生产。如果智能手表的测试成功,苹果或将寻求在未来几年内在更多产品上使用该技术。 2023年9月,苹果在秋季发布会上发布了全新的iPhone 15Pro手机和Apple Watch Ultra2手表,二者的边框均使用到了钛合金材料;今年10月,小米发布小米14系列手机,其中小米14Pro提供了钛金属特别版。在以上使用了钛材的3C产品中,荣耀折叠屏轴盖和AppleWatchUltra2表壳均为单一钛合金材质,而苹果和小米手机则使用了钛铝复合材料,即内部的底板为铝,外部的边框为钛,其中苹果手机使用了钛合金,小米手机使用了99%纯钛。相较于此前3C行业广泛使用的铝合金和不锈钢,钛合金CNC加工难度明显增大,3D打印成为另一种颇具前景的可选加工方式。 头部厂家的示范效应之下,未来3D打印技术有望拓展至更多消费电子产品,钛合金在3C行业中的应用已经形成趋势。 同时国内厂商技术的成熟,也让国内产业爆发具备基础。 3D打印分为金属3D打印和非金属3D打印,其中金属3D打印技术PBF已实现广泛工业应用,DED已形成工业化应用。增材制造工艺分为7类,不同技术通常在材料、能量源、成型方法上有差异,其中4种路线涉及金属3D打印,粉末床熔融PBF(包括SLS、SLM、EBM、MJF)和定向能量沉积DED(包括LSF、WAAM)均可制造达到锻件标准的金属零件,是已成熟应用的技术路线。 据Wohlers 2022年Senvol数据库统计,全球1026件金属增材制造产品中,94%均采用PBF(902件)和DED(61件)技术制造。 以最广泛使用的金属3D打印技术路线SLM为例,其加工原理为铺粉系统在加工平台铺一层金属粉末,激光在金属粉末的颗粒之间一次一层地烧结成型。解决了复杂结构零件的加工制造问题,特别适用于制造具有复杂内腔结构的难加工钛合金、高温合金等零件。 SLM技术路线的主要设备厂商包括EOS、通快Trumpf、SLM Solutions、Concept Laser(GE)、铂力特、汉邦、先临/易加三维、华曙高科。国内设备厂商华曙高科、铂力特的成型尺寸、扫描速度等各项指标已经达到国际先进水平。  资料来源:SLMSOLUTION,Apple,3D Printing Industry,Facfox 此外,3D打印的成本还将不断下降。 当前原材料金属3D打印粉末价格持续下行。以铂力特为例,2020-2022年自制金属3D打印粉末销售价格由144.5万元/吨降至78.2万元/吨,降幅为46%。预计未来仍将保持下降趋势。 加上激光器国产化推进,零部件采购单价呈下降趋势,使得3D打印设备端单价呈下降趋势;以及像铂力特2023年发布的BLT-A400、BLT-S400、BLT-S450多激光配置方案,从设备激光器数量、粉末循环系统、配套软件等方面提升设备的生产效率和稳定性,钛合金3D打印仍有很大降本空间。 专业机构对钛合金3D打印的成本进行拆解,在对未来3D打印粉末材料价格和3D打印设备价格的下降幅度以及3D打印效率提升的幅度做出审慎的假设后,发现钛合金3D打印环节的价格有望从当前的7元/g下降到2027年的3.64元/g,降幅接近50%。降本驱动后,3D打印在3C钛合金产品制造中的渗透率有望持续提升。 (责任编辑:admin) |