金属轻量化发展“未来之光”—镁合金增材制造技术现状及发展趋势深度解析(2)

时间:2023-11-02 09:35 来源:府谷镁协 作者:admin 点击:次

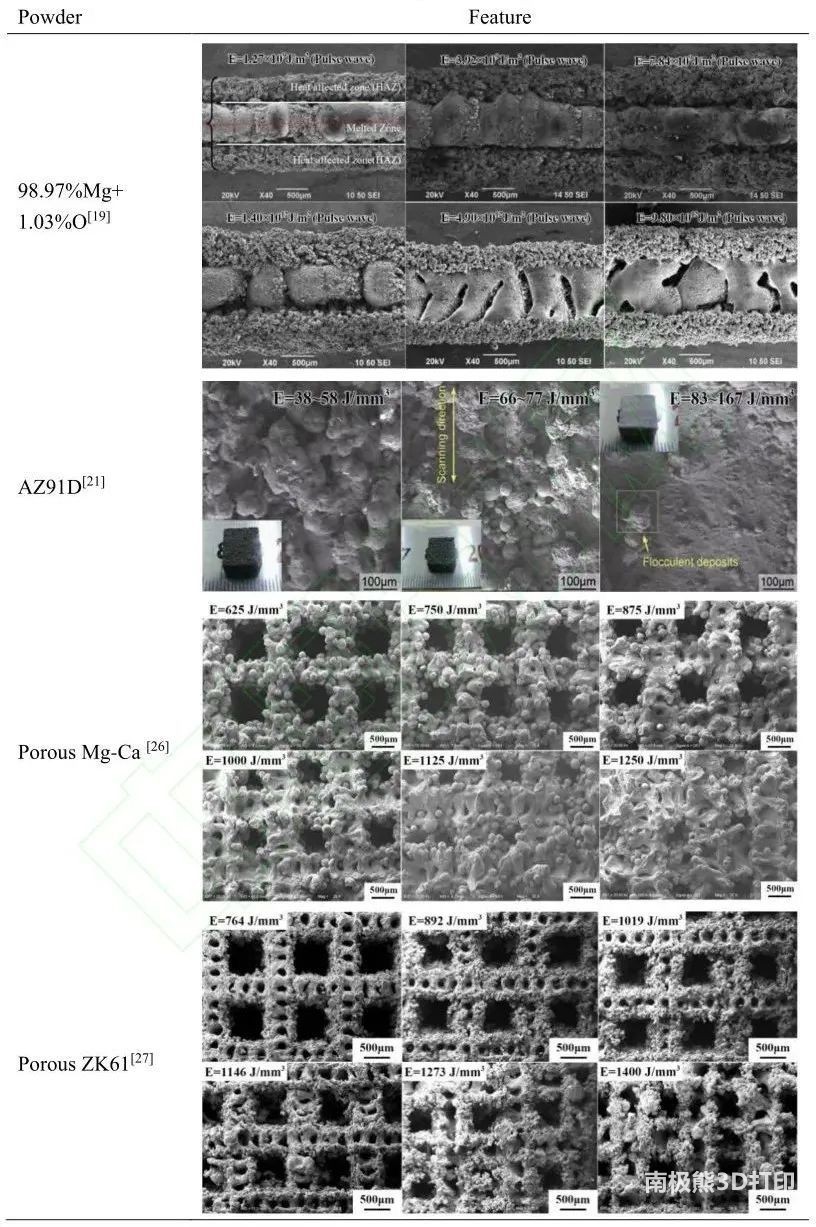

增材制造镁合金的组织及性能 (一)镁合金SLM过程受到多种工艺参数和材料参数的影响,这些参数的变化会导致所制造构件的化学成分、机械性能和几何形状发生明显的变化。 目前镁合金 SLM研究工作主要集中于探究实验参数(粉末特征、激光功率密度、扫描速度、脉冲频率等)对试样成形的影响规律。因此,识别和关注重要参数是很重要的。研究表明激光功率和扫描速度是决定SLM制备镁合金成形质量的重要因素。采用低能量密度(如较小的激光功率和扫描速度)不能使镁合金粉末完全熔化,形成粉末烧结,造成高孔隙率和球化现象;随着能量密度升高,试样成形得到改善,但较高的能量密度则会使镁合金烧损严重,剧烈蒸发。下表为采用SLM工艺进行镁合金增材制造的成形对比。

图:不同材料镁合金 SLM成形组织对比

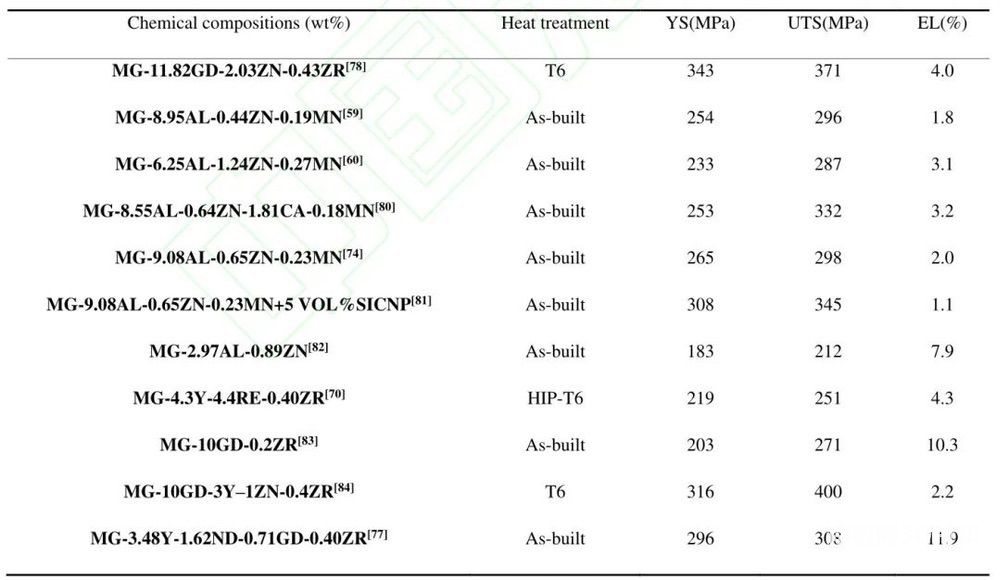

随着镁合金的使用范围与服役环境日渐扩大,镁合金的缺点也逐渐暴露出来,目前最制约镁合金广泛使用的原因之一是其耐蚀性较低,在潮湿环境下无法长期服役。镁合金耐腐蚀性较差的一个重要原因在于合金中的杂质与基体极易形成微电偶腐蚀。当合金中杂质含量降低小于0.05%时,腐蚀速率将下降90%。而SLM工艺采用高纯粉末成形,在原材料阶段避免了杂质的引入,因此对合金腐蚀性能的提升有助益。SLM过程中较高的冷却速度,有利于合金组织细化,亦可以提高材料耐腐蚀性能。除此以外,热处理(HIP等)或其他加工硬化的方式能够进一步提升SLM镁合金的力学性能。下表总结了近年高强 SLM镁合金的力学性能

图:部分高强 SLM增材镁合金室温拉伸性能

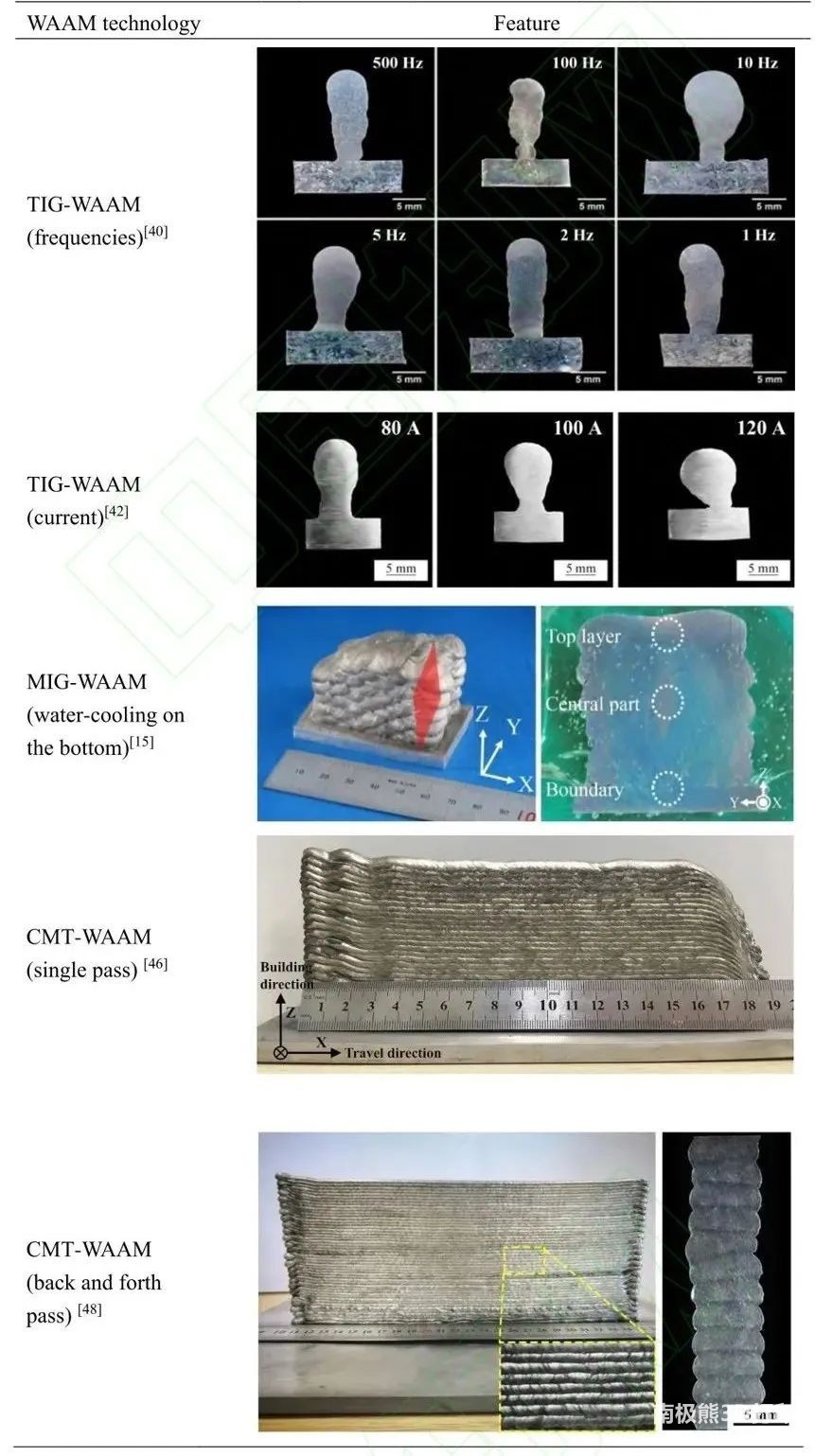

不过在镁合金SLM成形过程中,也容易产生气孔,热裂纹,未熔化孔隙等缺陷。气孔形成主要是由于在高激光功率和低扫描速度下产生的小孔效应,形成较深的熔池,随着熔池向前移动和熔池凝固,蒸气来不及析出,形成气孔。可以使用较大的激光输入能量,但不蒸发镁合金,合理地降低熔融金属的动态粘度,保证熔融金属的充分扩散,减少粉体飞溅,从而改善层间的润湿性,减少构件中的气孔。镁的沸点和熔点之间只有440℃,导致SLM过程中镁合金的剧烈蒸发,出现粉体飞溅,元素烧损等问题。镁对氧的高亲和力是镁合金SLM的另一个主要问题,镁合金的氧化可能会阻碍层间结合并导致球化。除了引入污染外,如果氧化层被激光束破坏,它会沿着镁合金试样的晶界积聚,导致微裂纹的产生。目前减少镁合金SLM成形构件中的缺陷最主要的方式是调整工艺参数,其中激光功率和扫描速度是决定SLM制备的镁合金成形质量的重要因素,合适的工艺参数可以有效减少球化、元素烧损、气孔等缺陷。 (二)目前关于镁合金WAAM的研究大多采用非熔化极惰性气体钨极保护焊(Tungsten Inert Gas Welding, TIG)和熔化极惰性气体保护焊(Melt Inert-gas Welding, MIG),电弧热输入较大,在增材制造过程中易产生热积累,随着沉积层数增加,上层镁合金流动性增加,试样普遍呈现出“上宽下窄”的成形特点,下表为镁合金采用WAAM不同工艺成形对比。

图:镁合金(AZ31)WAAM不同工艺成形组织对比

在镁合金WAAM工艺中,氢在镁合金中的溶解度随温度的降低而减小,由于镁的低密度和WAAM过程的快速冷却,气体在凝固过程中无法快速向上移动并从熔池中逸出而形成气孔,类似现象在铝合金WAAM中也观察到。通过做好对焊丝的保存、焊前母材清理以及调整焊接参数可对熔池中的气体逸出和溶入进行控制,比如适当提高焊接电流和焊接速度,使熔池中气体的逸出条件优于溶入条件,可减少气孔的产生。 (三)在FSAM过程中,材料发生塑性流动,试样成形很难得到控制,一般通过改变搅拌头的转速和焊接速度来控制热输入改善试样宏观成形。 搅拌头转速越高,产生的热量越大,导致冷却过程中的热应力越大,而搅拌头转速越低,产生的摩擦热不足以使材料发生流动。焊接速度过高或过低都会造成的试样中产生缺陷。因此,成形良好的镁合金FSAM试样需要合适的搅拌头转速和焊接速度。

图:WE43镁合金 FSAW工艺成形组织

孔隙、带状组织和钩状缺陷等问题常出现于镁合金FSAM成形构件中。当增材制造过程中热输入不够时,会造成熔敷金属的塑性变形不充分,材料流动性差,试样内部出现未完全闭合的现象,形成孔隙;当热输入过大时,会造成搅拌头前进侧的材料膨胀溢出,回填不充分,形成孔隙;当采用不带螺纹的柱状或者锥状搅拌头时,也会造成材料塑性变形不充分,形成孔隙。钩状缺陷和带状组织往往在较高的热输入时产生,且钩状缺陷弯曲的方向跟搅拌头周围的材料移动的方向相一致。下图为在较高转速下镁合金FSAM试样纵切面不同区域的成形缺陷。可通过合理控制焊接速度、搅拌头旋转速度来调整焊接热输入,或者选择合适的搅拌头几何形状等手段来避免缺陷的产生。

图:镁合金FSAM试样中的缺陷(搅拌头转速为 1400 rpm、焊接速度为 102 mm/min)

如上所述,微观组织直接影响着试样的性能,不同制造工艺的微观组织存在较大的差异,下表为镁合金增材制造不同工艺成形试样的微观组织(晶粒尺寸、相组成)对比。由下表可以发现,由于镁合金种类比较多,其成分相差较大,在增材制造后相组成各有不同。此外,镁合金SLM与FSAW相较于WAAM晶粒细小,这主要是得益于激光快速冷却以及搅拌摩擦中的动态再结晶,而 WAAM由于热积累严重而导致晶粒粗大。

图:镁合金增材制造不同工艺成形试样微观组织对比

增材制造镁合金面临的问题与展望 近年来随着国内外学者们的努力,镁合金在增材制造方面取得了一些成果,相较于传统成形技术,其优势表现得非常突出,前景十分广阔。但是在研究过程中也暴露出了很多问题,这些问题制约着镁合金增材制造工艺的进一步应用与发展: (1)基础研究理论匮乏,由于缺乏镁合金打印过程中的相关热源能量输入的调控模型,尤其是对SLM成形过程中过热熔体在高能量激光输入下反冲压形成的飞溅难以进行模拟,以及对快冷过程中微观组织演化的模拟研究与理论分析。对增材制造过程中残余应力以及加工缺陷的研究也多使用低成本且工艺更为成熟的钢、铝合金或钛合金作为研究样本,对镁合金体系关注较少,导致现有研究难以在镁合金增材制造的多功能集成优化设计原理和方法上实现突破; (2)受制于安全因素的影响,镁合金增材制造经验依然相对匮乏,样件内部经常存在一定的缺陷,如热裂纹、气孔等,目前仅能在成型后通过热等静压的方式部分消除缺陷。镁合金是热敏材料,增材制造过程中材料往往存在强烈的物理、化学变化以及复杂的物理冶金过程,同时伴随着复杂的形变过程,以上过程影响因素众多,涉及材料、结构设计、工艺过程、后处理等诸多因素,这也使得合金增材制造过程的工艺—组织—性能关系往往难以准确把握,导致增材制造镁合金的性能无法充分发挥。此外,由于镁合金活泼,增材过程中易飞溅,易开裂的性质,需要针对镁合金开发专门的 SLM机器设备; (3)目前尚无适用于增材制造的专用镁合金原材料(丝材和粉材),现有产品多为现有的商用铸造牌号镁合金,无法充分利用增材制造工艺的高温快冷特性,设计和开发适合增材制造加工的其他镁合金成分体系尤为重要; (4)对增材制造镁基复合材料或镁基成分梯度合金的关注度不足。由于增材制造工艺上的特殊性,可以通过不同的铺粉仓或送丝器生产加工出成分梯度的零件或复合材料,这一设想已经在镍合金、钛合金、高熵合金、铁-铝合金均尝试成功。增材制造镁基复合材料与镁基梯度材料的成功开发必将更大程度上发挥镁合金的减重优势,拓宽镁合金的应用场景。 随着镁合金增材制造技术逐渐成熟,其革新作用也正日益凸显,增材制造技术能够有效地辅助和加速提升我国在镁合金制造与研发方面的水平,对于我国这样一个镁合金资源大国来说,这将是提升我国镁科技的关键机遇,只有在技术上处于先进水平,才能把我国的镁资源优势发挥出来,在国际行业竞争上占得先机,加快向工业强国转变。 (责任编辑:admin) |