金属轻量化发展“未来之光”—镁合金增材制造技术现状及发展趋势深度解析

时间:2023-11-02 09:35 来源:府谷镁协 作者:admin 点击:次

| 航空航天、武器装备等重要领域对轻量化材料的需求日益迫切,镁合金作为质量最轻的金属结构材料逐渐受到广泛关注,镁合金的增材制造也开始受到材料界越来越多的重视。 镁合金作为最轻的金属结构材料,密度仅为1.74g/cm3,约为铝合金的2/3、锌合金的1/3、钢铁的1/4、钛合金的2/5,与多数工程塑料相当。不仅如此,镁合金还具有诸多优异的特性,例如优良的比强度与比刚度、优异的阻尼性能、热稳定性和抗电磁辐射性能等,已经被广泛应用于航空、航天、汽车、电子通讯等领域。 随着工业界对产品综合性能要求的进一步提升,流道、拓扑等更加轻量化的零件设计理念开始崭露头角。然而目前镁合金的成形方式依然主要采用传统的铸造、粉末冶金和塑性成形等,这些传统的加工工艺难以对一体化构件内部进行加工,无法在部件内部构建精细流道结构或拓扑结构,限制镁合金发挥轻量化的优势与复杂结构件成型的潜力。在此情况下,增材制造突破了传统制造的限制,具有高精度、高设计自由度、高利用率与节能等特点。通过对工艺参数的设计,可以调控合金微观结构和性能,最大化实现合金材料的形性协同设计能力,净成形制备出传统制造无法实现的复杂结构产品,扩大镁合金在生物医用、汽车、消费电子等领域的应用。

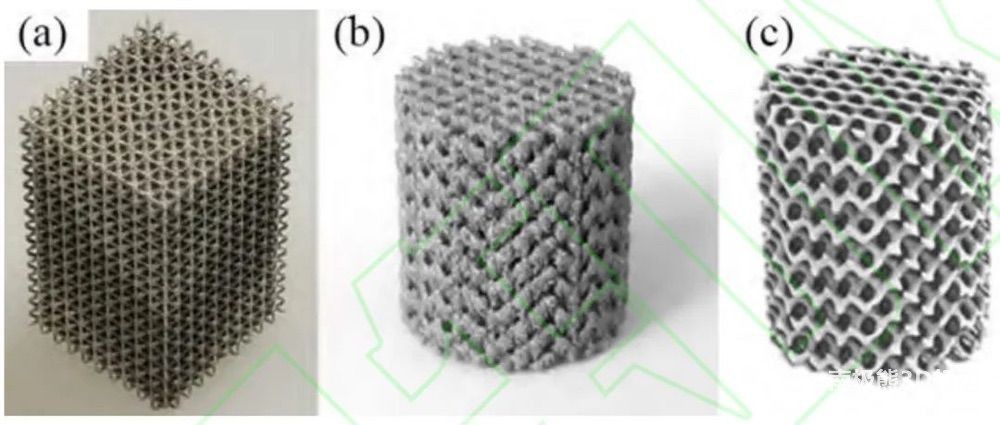

图:激光粉末床熔融技术制备的“Mg”形状的点阵结构(由镁合金WE43制成)

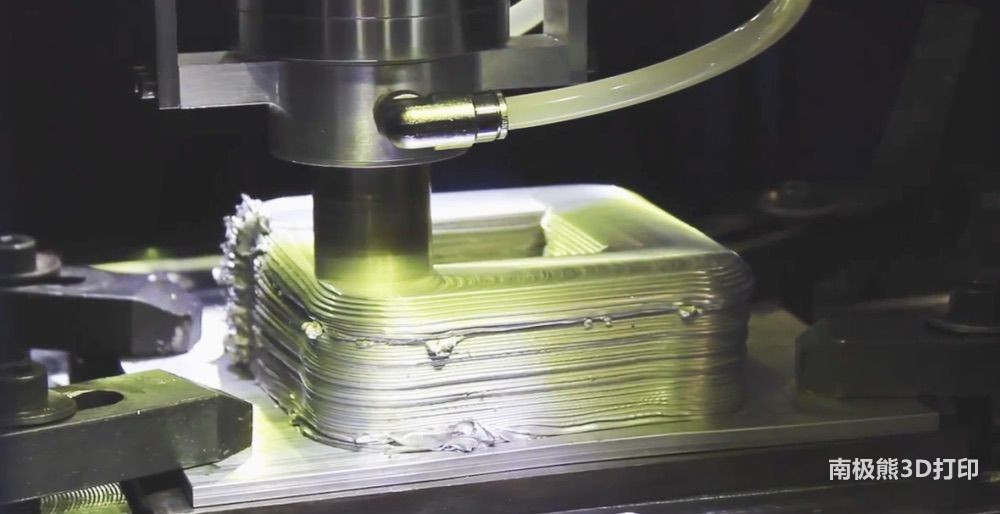

镁合金的分类3D打印技术已广泛用于制造不锈钢、钛合金、铝合金等复杂样件,并成功用于发动机机匣,散热管道,减重结构件等。近年来,随着对镁合金在加工过程中易燃性的了解不断增加,针对镁合金的增材制造相关研究也逐步展开,以期突破传统镁合金制备工艺对镁合金发挥轻量化优势的限制。目前研究人员已经成功利用选区激光熔化技术(Selective Laser Melting,SLM)技术、电弧熔丝沉积技术(Wire Arc Additive Manufacturing,WAAM)技术、搅拌摩擦增材技术(Friction Stir Additive Manufacturing, FSAM)技术、激光熔化沉积技术(Laser Melting Deposition,LMD)技术制备了具有拓扑优化设计,生产制造出了一系列无法用传统加工方式制造的镁合金零件,大大拓展了镁合金在轻量化复杂构件上的应用潜力。

图:增材制造制备的多孔镁合金零件

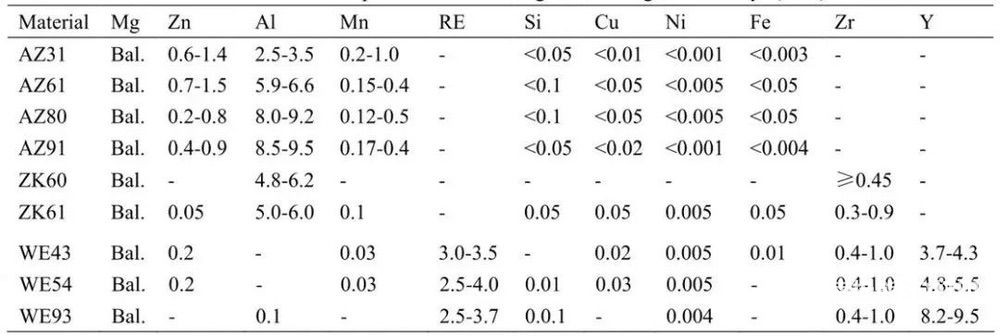

常用镁合金成分及其分类 纯镁由于其强度太低而很少被直接使用,在增材制造中常用镁合金按牌号分为 AZ系列(AZ31, AZ61,AZ80,AZ91),ZK系列(ZK60,ZK61),WE系列(WE43,WE54,WE93)。AZ系列(Mg-Al-Zn)镁合金是以 Mg-Al系镁合金为基础发展而来的,适量的Zn元素添加可以提升试件的抗蠕变性能并减轻镁合金中的 Fe、Ni等杂质元素对腐蚀性能所造成的不利影响,具有均衡的力学性能和一定的耐腐蚀能力,是目前在增材制造研究中应用最广泛的镁合金。 ZK系列(Mg-Zn-Zr)镁合金是在Mg-Zn系镁合金的基础上添加Zr元素发展而来,研究表明镁中添加Zr元素后可以有效地细化晶粒,且有着较强的固溶强化作用,提升镁合金的力学性能,是一种很有研究前景的生物医用材料。WE(Mg-RE)系列镁合金属于稀土镁合金,添加稀土元素的镁合金在室温下表现出良好的抗蠕变性能和拉伸性能。然而,稀土元素成本较高,目前对增材制造的研究主要集中在 AZ系镁合金,对其他系合金尤其是稀土镁合金的增材制造研究较少,开发低成本、高性能的稀土镁合金对镁合金增材制造的研究具有重要意义。

图:不同牌号镁合金化学成分(质量分数,%)

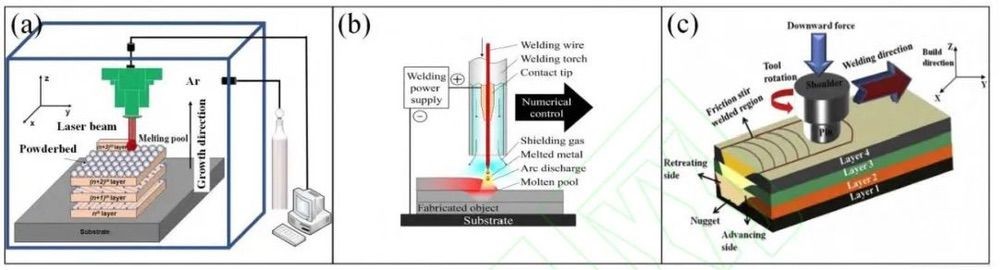

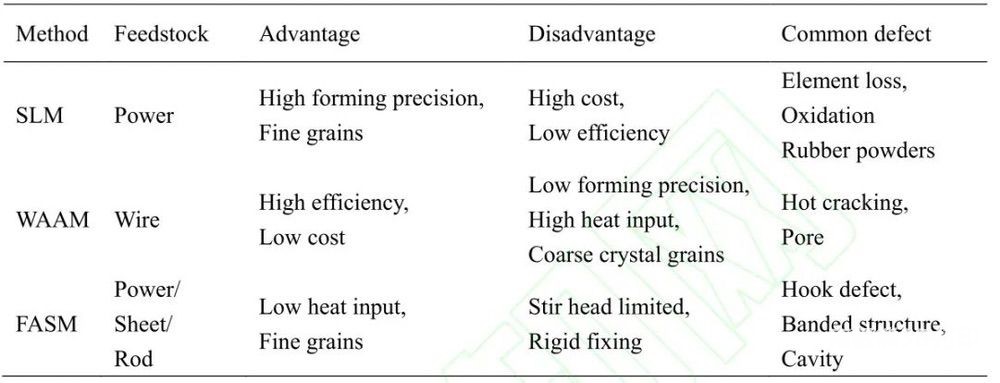

镁合金3D打印技术 金属材料的增材制造过程与熔融热源特点息息相关,基于先进连接技术的进步,金属材料的增材制造得到了迅速的发展。目前,市面上主流的镁合金增材制造技术按照熔融热源可以分为SLM、WAAM、FSAM,它们各自的原理图如下图所示。

镁合金增材制造不同工艺示意图

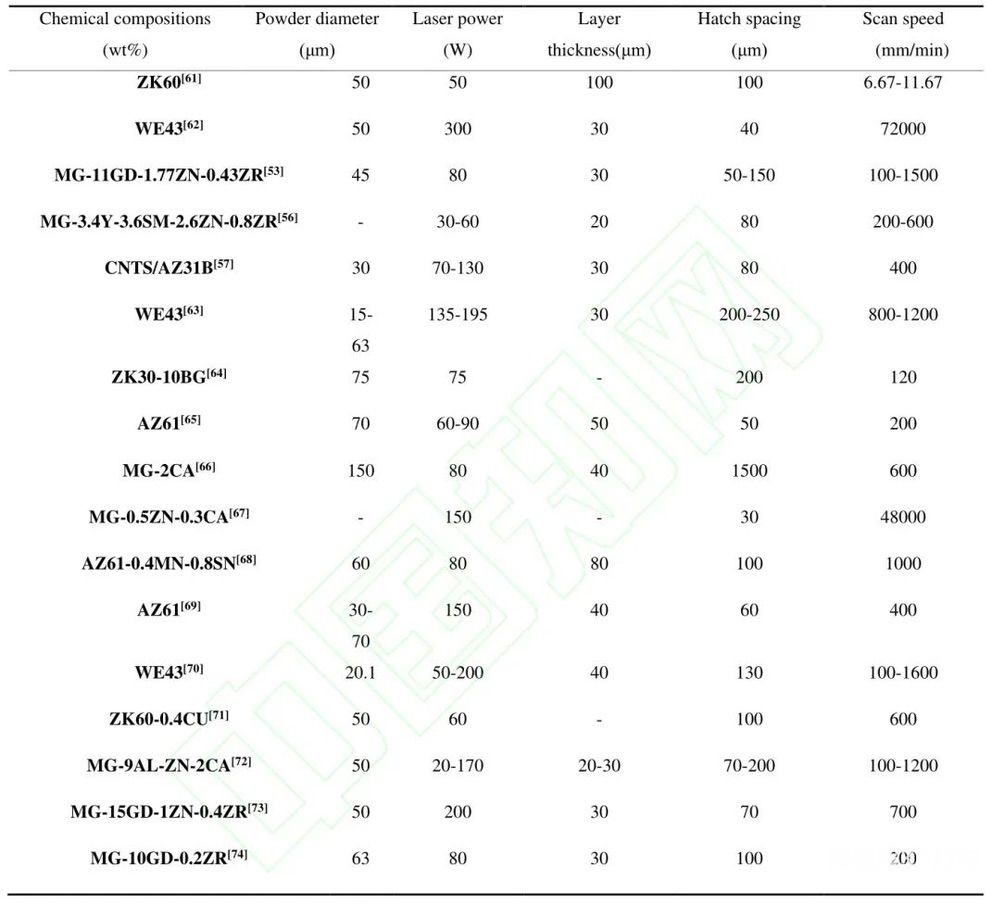

选区激光熔化技术 选区激光熔化技术(SLM)采用激光作为热源对金属粉末逐层扫描来获得设计的金属零件,适用于制造小体积,结构复杂,对精度要求较高的零件。激光能量密度较高,斑点中心温度远高于镁合金沸点,在成形过程中常发生镁合金蒸发和元素烧损。另外,实验结果容易受各种条件(粉末形状及尺寸、实验系统、环境)影响,工艺窗口狭窄,参数选择不当会导致成形表面质量较差,出现球化和蒸发等缺陷。

图:部分SLM镁合金与镁基复合材料SLM增材制造加工参数

目前国内外对镁合金

SLM的研究仍处于发展的初步阶段,几乎所有的研究都是通过大量实验探索合适的工艺参数,对比其微观结构、力学性能,相关研究尚未成熟。由于各实验中最优工艺参数与实验系统、硬件设备等因素密切相关,实验的可重复性较低,这使得各实验的最优工艺参数的实用价值不明显。现有的实验结果难以建立准确的理论模型,加深建模和仿真方面的研究将有助于镁合金

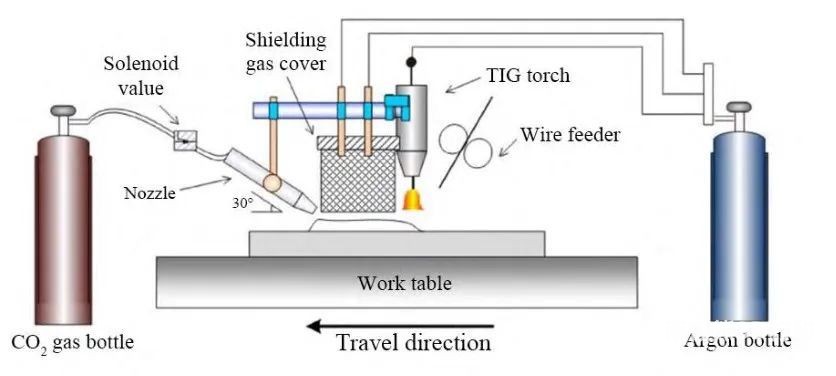

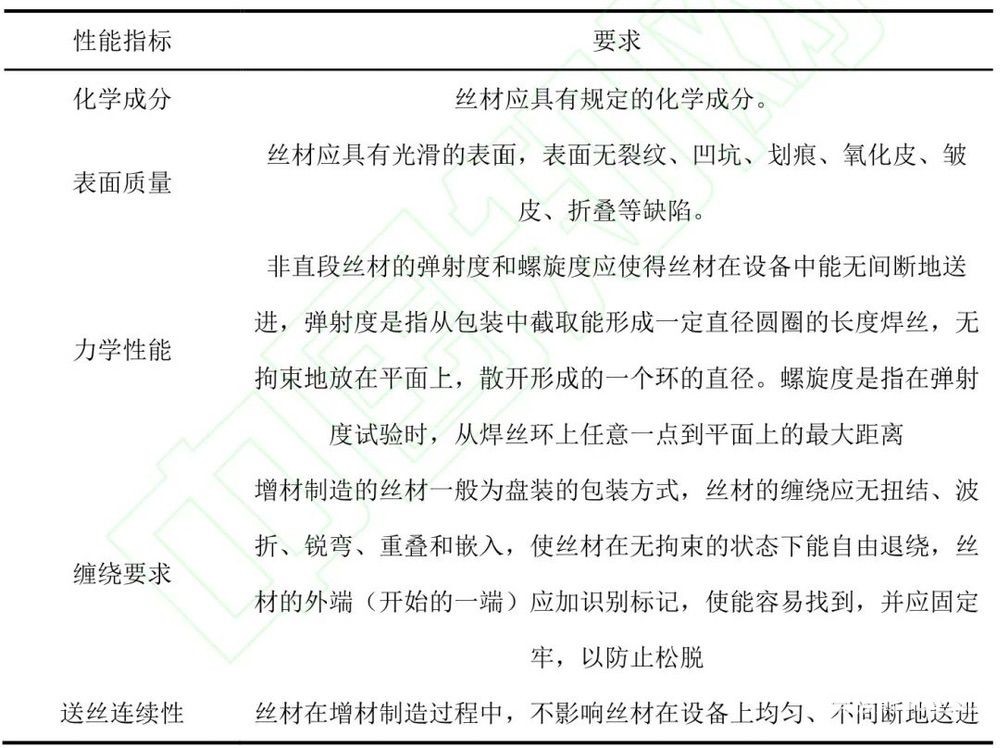

SLM的广泛应用。电弧熔丝沉积技术 电弧熔丝沉积技术(WAAM)依靠焊接电弧熔化焊丝沉积成形,具有低成本,沉积效率高等优点,适合较大体积复杂结构的增材制造。电弧热源热输入较大,在WAAM成形过程中易出现热裂纹和气孔,并产生严重的热积累效应,试样下层经受高温热积累和多次热循环往往会发生晶粒粗化和晶粒取向改变,而热应力引起的材料变形则会导致成形精度下降。现阶段研究主要集中在单道单层和单道多层堆焊成形和组织性能方面。

WAAM镁合金所用丝材要求

固态搅拌摩擦增材技术 固态搅拌摩擦增材制造(FSAM)是通过搅拌头的旋转和移动与层叠的薄板产生摩擦热来使材料发生塑性变形并熔合在一起,具有制造效率高、性能优良等优点,适用于较大体积构件的增材制造。在传统镁合金加工制造过程中常遇到粗晶、热裂纹、气孔、氧化和蒸发等诸多问题。与传统制造技术相比,FSAM工艺的热输入更少、热影响区更窄、并且基于搅拌摩擦动态再结晶过程可以获得超细晶粒,有效地减少了传统制造技术中的缺陷,使 FSAM工艺成为最适合于进行镁合金增材制造的工艺之一。不过采用 FSAM工艺制造镁合金目前还存在一定的问题,增材制造后试样中的孔隙、带状组织和钩状缺陷无法得到良好的解决。三种镁合金增材制造工艺在适用条件,制造效率,热源能量输入,以及增材后构件的组织形貌等方面有明显的区别,其工艺特点对比如下表所示。

图:获得专利的MELD固态搅拌摩擦焊工艺

此外,增材制造工艺中的安全问题至关重要,在SLM工艺中,由于所用镁粉材料热积聚快,表面积大,彼此间不能充分散热,在与氧接触的情况下极易发生燃烧和爆炸,需要严格遵守镁合金粉末在保存和使用过程中的规范性操作,安全隐患尤为突出;WAAM工艺中,由于采用镁合金焊丝作为原材料,制造过程不易发生燃烧和爆炸,安全性高;FSAM工艺中,通常选用镁合金板材、丝材或粉材作为原材料,但是作为固相增材制造工艺的一种,其制造过程温度较低,只是将材料加热至热塑性状态而非熔化状态,并且制造件尺寸大散热好,因此制造过程较为安全。

镁合金增材制造不同工艺特点对比

(责任编辑:admin) |