金属粉末床熔合增材制造中的激光熔化模式(2)

时间:2023-02-07 09:38 来源:长三角G60激光联盟 作者:admin 点击:次

|

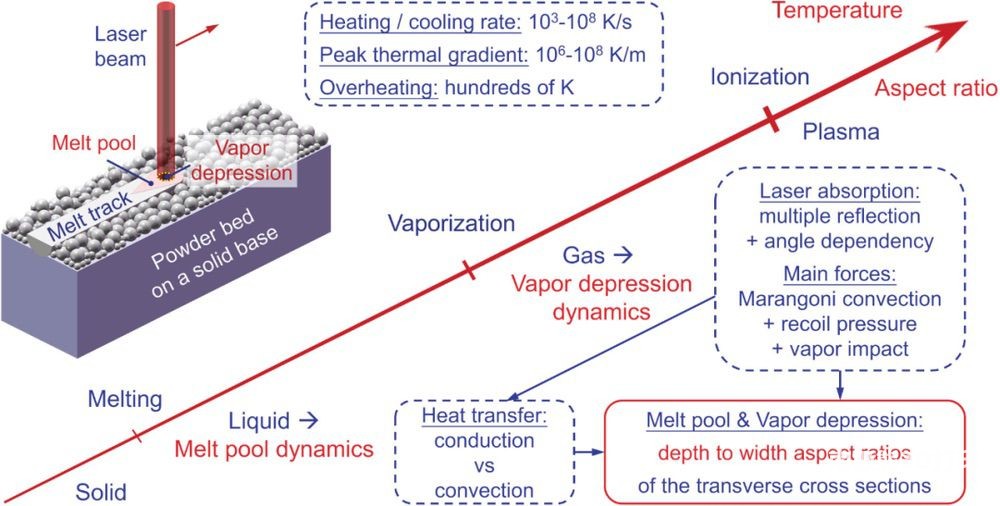

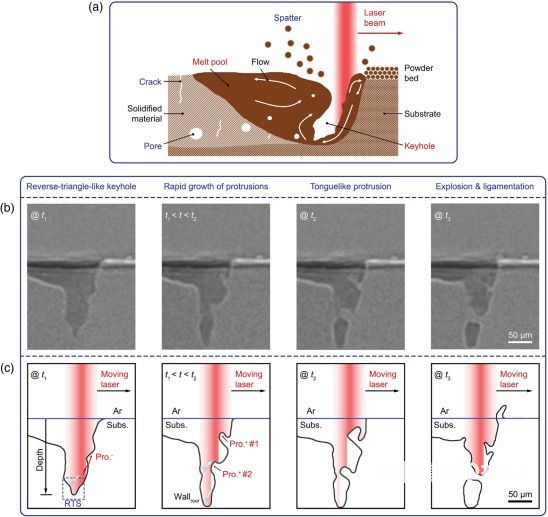

2、激光熔化的一般物理过程 A、复杂性 金属的激光熔化是一个高度动态和复杂的物理过程。如图1所示,这可能涉及物质的所有四种基本状态:固体、液体、蒸汽和等离子体。它不仅包括熔化,还包括汽化和反冲、马兰戈尼对流、蒸汽冲击、多次反射和吸收、熔池振荡、突出和小孔不稳定性等。

图1激光熔化的一般物理过程。随着温度的快速升高,固体(此处为粉末床样品)通过熔化、汽化和电离转变转变为液体、气体和等离子体。在此过程中,熔池和蒸汽凹陷形成并发展,由于增强的激光吸收和有限的热传递,其横截面的深度与宽度纵横比继续上升。在左上角的示意图中,熔池内蒸汽凹陷的大致位置用黄色虚线圈出,而红色箭头表示激光扫描方向。

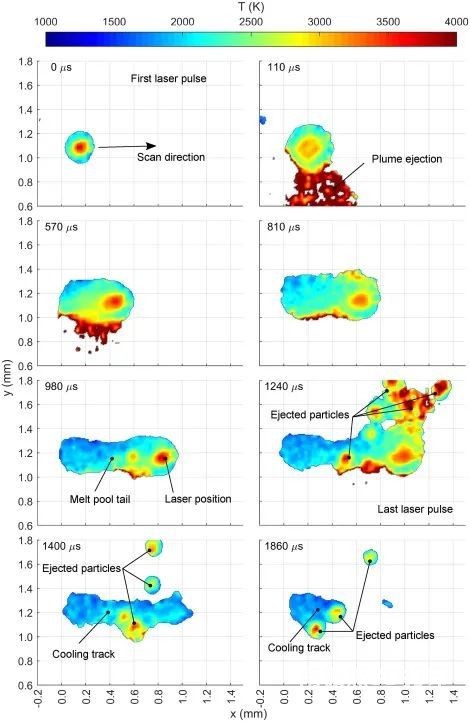

正是快速加热导致的极端热条件造就了这些高度动态的物理现象。通常,加热和冷却速率约为103− 108 K/s,熔池内的峰值热梯度约为106− 108 K/m,并且蒸汽凹陷壁上的平均温度可以比金属的沸点高数百开尔文。 B、 熔化和汽化 1.在原子尺度上 高功率连续波或短持续时间(长于纳秒)脉冲激光与金属之间的相互作用可以根据光子吸收和声子发射之间的平衡来考虑。这一过程被称为光热过程,因为吸收的能量在该时间尺度上直接转化为热(即停留时间或脉冲宽度比电子声子或甚至声子弛豫时间长)。对于金属来说,通常是金属键通过价电子和电离核之间的静电吸引连接原子。 熔池的视野经常被喷射的颗粒和熔池羽流遮挡。喷射的颗粒在图像中很容易识别,羽流仅在熔池外可见。羽流也可能在熔池的正上方,因此形成光路的一部分。羽流将衰减图像传感器接收到的光量。如果这种衰减在两个波长下相同,则比率和温度测量将不受影响。如果一个波长处的衰减更强,则会在温度测量中引入误差。

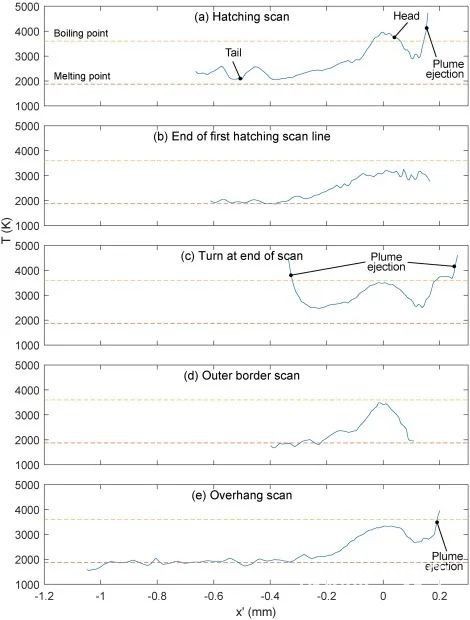

显示扫描悬垂特征期间表面温度变化的选定帧。

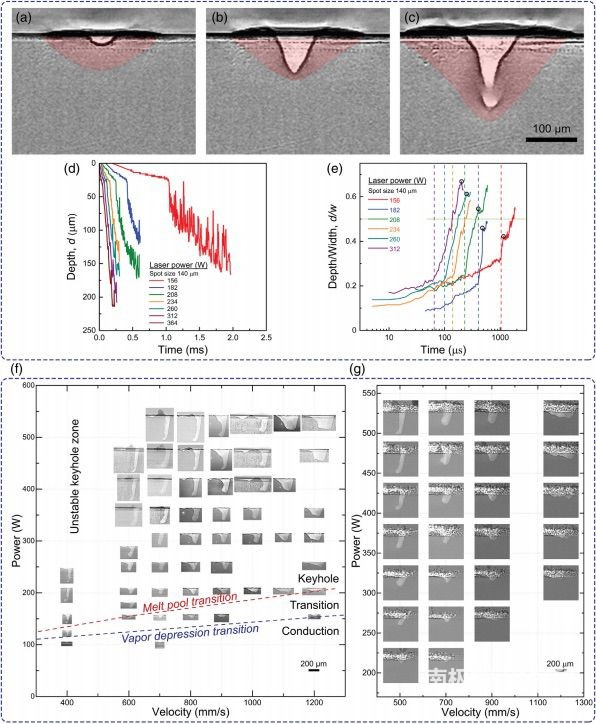

熔池不是平坦的,因此入射角会有所不同。在激光相互作用区的蒸汽压力引起的凹陷中尤其如此。如果两个波长的发射率保持相等,即使表面不是朗伯特表面,也不会在温度测量中引起误差。在凹陷中,从熔池内发出的光的反射可以增加测量的强度。如果来自一个温度的表面的光在另一个温度下从表面反射,则强度比和计算温度将引入误差。 在平衡条件下,将相从固体变为液体和从液体变为蒸汽所需的焓分别为聚变潜热和汽化潜热。在给定压力下,相应的熔化和沸腾温度或熔化和汽化的熵是恒定的。然而,由于高功率激光的快速加热,实际相变温度或熵值偏离了这些特征点或平衡极限。例如,激光束正下方的液态金属通常处于过热状态,需要额外的能量来打破键并释放原子。对于多相合金来说,这种情况更加复杂,其中由于各种合金元素之间的键合强度不同,熔化和汽化可能高度不均匀。 2.在微观尺度上 在固定的激光束照射下,金属板或粉末床被局部加热。当温度达到熔点时,金属形成熔池。熔体池最初较小且较浅,见图5(a),热量通过热传导传递到周围金属。随着时间的推移,池的体积和表面温度都会增加,因为这一阶段的激光加热超过了热扩散。当温度高于沸点时,发生局部沸腾。在表面层的自由侧,金属蒸气主要沿着局部法线方向并朝向自由空间喷射。另一方面,反冲动量将液体推向样品表面下方,与蒸汽喷射方向相反。蒸汽流量和反冲压力取决于相对于沸点的局部过热。随着腔的生长,熔池通常偏离其最初的半圆形形态,可能呈现深锥形形状[图5(c)]或顶部为碗状底部为尖峰的双峰形[图4(a2)]。在熔池内部,主要围绕蒸汽凹陷壁的大的热梯度促进了对流质量和热传递。传热虽然有限,但限制了熔池的生长。

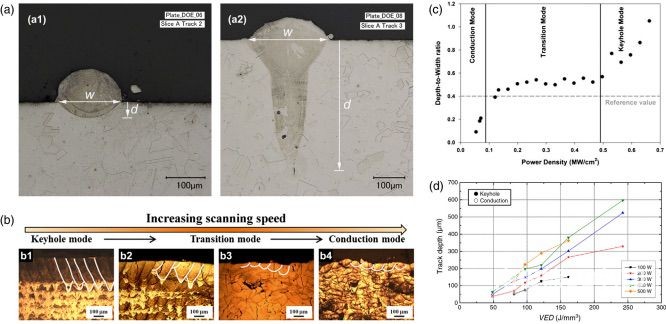

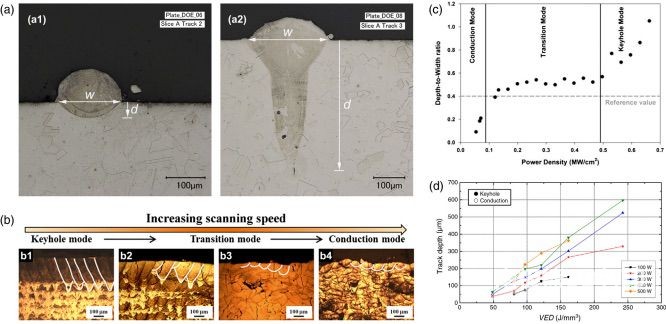

图4激光熔化模式由熔化熔池的事后横截面定义。

图5 通过高速同步辐射x射线成像由蒸汽凹陷和熔池形态定义的激光熔化模式。

当激光束被振镜扫描时,横截面中的熔池形态几乎保持对称。然而,在纵向横截面上,对称性被打破,因为泳池的末端总是有一条尾巴。固体金属被光束前方前进的熔体吸收,熔体在光束后方凝固。在样品表面的稳态激光扫描下,熔化和凝固速率均等于扫描速度。在低施加能量密度(即功率除以扫描速度)下,熔池较小、较浅且更圆。随着能量密度的增加,熔池越来越深,表面开始汽化和变形,从而在纵向横截面上形成具有不对称形态的蒸汽凹陷。蒸汽凹陷的前壁是倾斜的,其角度可以由激光的钻速和扫描速度确定。通常,激光束主要撞击前壁,沿其法线和扫描方向产生过热和强烈的蒸汽喷射。然而,在高应用能量密度(如高激光功率和低扫描速度的情况)下,深而窄的蒸汽腔会引起光的多次向下反射,导致其底部的最高温度。这导致向上的蒸汽喷射,这可能类似于固定的激光束情况。 C、 突出和锁孔不稳定性 在静止和扫描情况下,当激光加热通过增加激光束的功率或停留时间(相互作用时间或激光光斑大小除以扫描速度)而增强时,产生的深锁孔可能导致不稳定性。结果主要有两方面,如图2(a)所示。在样品表面上方,蒸汽喷射表现出混沌行为,可能观察到一些极快的飞溅。在样品内部,从锁孔底部尖端产生的气泡可以被声波或粘性阻力加速,从而可能被前进的固体化前沿捕获为孔隙缺陷。根据加工环境和粉末条件,锁孔在完全冷凝后为真空或充气。如图2(b)和图2(c),在扫描连续波激光束下,前锁孔边缘前方的固相被加热、熔化和汽化,形成小的蒸汽凹陷和圆顶状突起。

图2 不稳定锁孔模式熔化中的熔池、锁孔和常见缺陷。

如图2(b)和图2(c),在扫描连续波激光束下,前锁孔边缘前方的固相被加热、熔化和汽化,形成小的蒸汽凹陷和圆顶状突起。

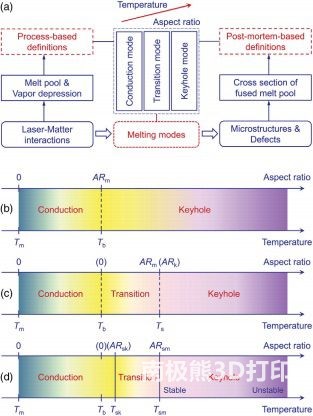

PBF工艺中独特的微观结构是由局部的高热梯度和凝固过程中的快速冷却速率驱动的。上图显示了从熔池头部到层中不同位置的尾部的温度与距离曲线。当接近熔化温度时,该温度梯度下降到约5 K/μm。悬垂扫描(e)显示出类似的特征,但由于层下未固结粉末的导热率较低,因此峰值热梯度较低,为10 K/μm。熔池尾部大部分处于均匀温度,大约是Ti6Al4V的熔化温度。这是由于凝固过程中的熔化潜热。凝固后温度迅速下降,并且由于本实验中使用的相机曝光时间短,温度不再可见。在外缘扫描期间,熔池尾部的最短长度为400 μm,而在孵化扫描期间为700 μm。在1000 μm的悬垂扫描过程中,尾部长度明显更长。该长度可能低估了悬垂扫描期间的长度,因为该扫描线的总长度约为1000μm,因此对尾部长度进行了限制。 D、 限制 激光熔化中的极端热条件产生了许多高度动态的物理现象。彻底了解它们对于裁剪微观结构和消除缺陷的能力至关重要。然而,它们过于详细,对于常规流程开发来说过于复杂。实际上,它们的集体效应,即熔池和蒸汽凹陷形态,被用作指导原则。正如我们现在总结的那样,它们定义了熔化模式。 三、事后和过程为基础的熔化模式 如图3(a)所示,熔化模式桥接了激光-物质相互作用和微观结构以及缺陷。他们忽略了物理细节,只关注(熔融)熔池的宏观外观(可能还有蒸汽凹陷)。根据测量方法的不同,模式可以是postmortem后分析的,也可以是基于过程的。对于基于postmortem- based的定义,熔池的形态来源于postmortem横截面。在基于过程的版本中,直接从原位和实时数据(包括高速x射线图像)测量熔池和蒸汽凹陷的形态。随着温度的升高,(熔融)熔池的纵横比(以及可能的蒸汽凹陷)都会增加。因此,熔化模式从传导(通过过渡)转变为锁孔。

图3 激光熔化模式的基于Postmortem和基于过程的定义。

A、Postmortem-based定义 理论上,特征温度点表现为分离熔化模式的理想阈值,如图3(b)和3(c)所示。最初,只使用沸点(Tb)或低于沸点的点(Tc)[图3(b)]。在Tb或Tc以下,熔融处于传导模式,传导传热在很大程度上控制着熔池几何形状,而高于该点时,它处于锁孔模式,熔池形态主要由对流传热控制。这种直觉捕捉到了熔池的一些特征。然而,汽化的作用(至少最初)被大大夸大了。沸腾时,汽化产生的反冲压力实际上不足以驱动蒸汽凹陷或熔池的快速增长。随后引入了第二个特征温度Ts,这是反冲压力开始克服表面张力压力的点[图3(c)]。也就是说,在两种模式之间存在一种过渡模式,其中传导和对流传热相互竞争。我们指出,在传导模式下不能忽略热对流,以准确描述熔池形态。

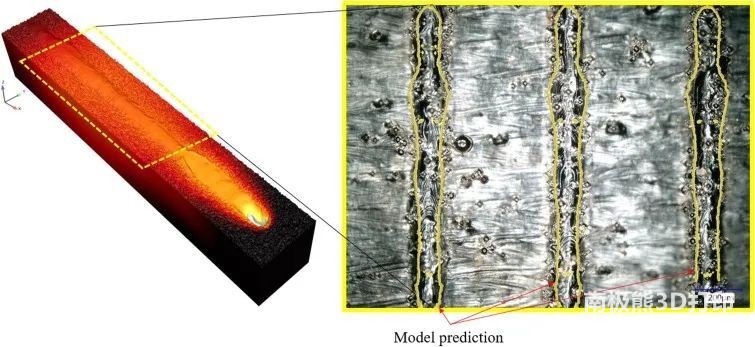

(左)流程结束时计算域的完整 3D 视图。(右)由彩色边框表示的预测顶部熔池的再凝固表面与实验之间的比较。

B.传统定义 在实践中,这两种或三种熔化模式(传导、过渡和锁孔)通常根据熔融熔池的Postmortem横截面来定义。例如,在图4(a)中,当它是浅的、半圆形的并且具有低纵横比(即,地下深度与宽度)时,熔化被认为处于传导模式;当它是深的和圆锥形的并且具有高纵横比时,熔化处于锁孔模式。在过渡模式中,横截面介于两者之间,并可能将这两种形状结合起来。图4(b)显示了熔化模式与扫描速度之间的关系。在具有恒定功率和光斑大小的扫描激光束下,随着速度的增加,模式从小孔转变为传导。类似地,图4(c)描述了固定激光束的熔化模式转变。对于相同的光斑尺寸和相互作用时间,随着激光辐照度(也称为功率密度,激光功率除以面积)的增加,过渡模式中横截面的纵横比以平台为特征。

图4激光熔化模式由熔化熔池的事后横截面定义。 (责任编辑:admin) |