激光增材Ti6Al4V中多代孪晶马氏体粗化的研究

时间:2023-02-03 11:24 来源:长三角G60激光联盟 作者:admin 点击:次

| 导读:据悉,本研究采用基于有限元方法的多物理热动力学和热力学模型,并通过扫描电子显微镜和透射电子显微镜进行实验观察,以研究这种现象。 激光粉末床聚变基增材制造(LPBF-AM)过程中固有复杂的热动力学和热机械条件的产生使得理解Ti6Al4V中内部孪晶马氏体结构的演变具有挑战性。鉴于此,本研究采用基于有限元方法的多物理热动力学和热力学模型,并通过扫描电子显微镜和透射电子显微镜进行实验观察,以研究这种现象。为了了解LPBF-AM多激光径迹处理过程中热动力学和热力学对马氏体相和孪晶形态特征演变的瞬态影响,并对变形Ti6Al4V进行三重激光跟踪和常规热处理。与LPBF-AM Ti6Al4V相比,水淬Ti6Al4 V样品中马氏体板条的主要部分更薄。此外,在LPBF-Ti6Al4V中检测到多代结晶孪晶,这在固溶和水淬变形Ti6Al4V中很少检测到。多代孪晶也是单激光径迹处理锻造Ti6Al4V的独特特征。这些形态和结晶学上不同的马氏体相结构的演变与本研究中LBPF-AM过程中经历的层内多激光跟踪和多层热处理过程中计算预测的热动力学和热机械条件相关。

图形摘要

1介绍 基于激光粉末床聚变的增材制造(LPBF-AM)技术从本质上讲,会产生快速的热动力学条件,这很容易超过传统热处理中实现的热动力学。LPBF-AM技术中产生的非常小的熔池体积的热量被周围的大的固体金属体积迅速提取,该体积通常比水具有更低的比热和更高的热导率。因此,水淬过程中产生的冷却速率低于LPBF-AM过程中在固体金属介质中淬火的熔池的冷却速率。因此,尽管在这两种情况下都会产生非平衡相,但它们的热力学状态可能不同。

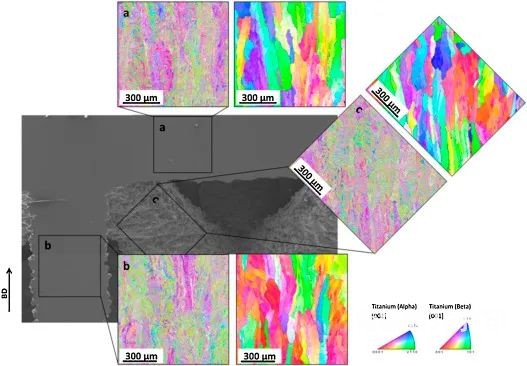

EBSD IPF映射(a)垂直,(b)水平和(c)45°支柱。还显示了母β晶粒的相应数值重建。BD 代表构建方向。

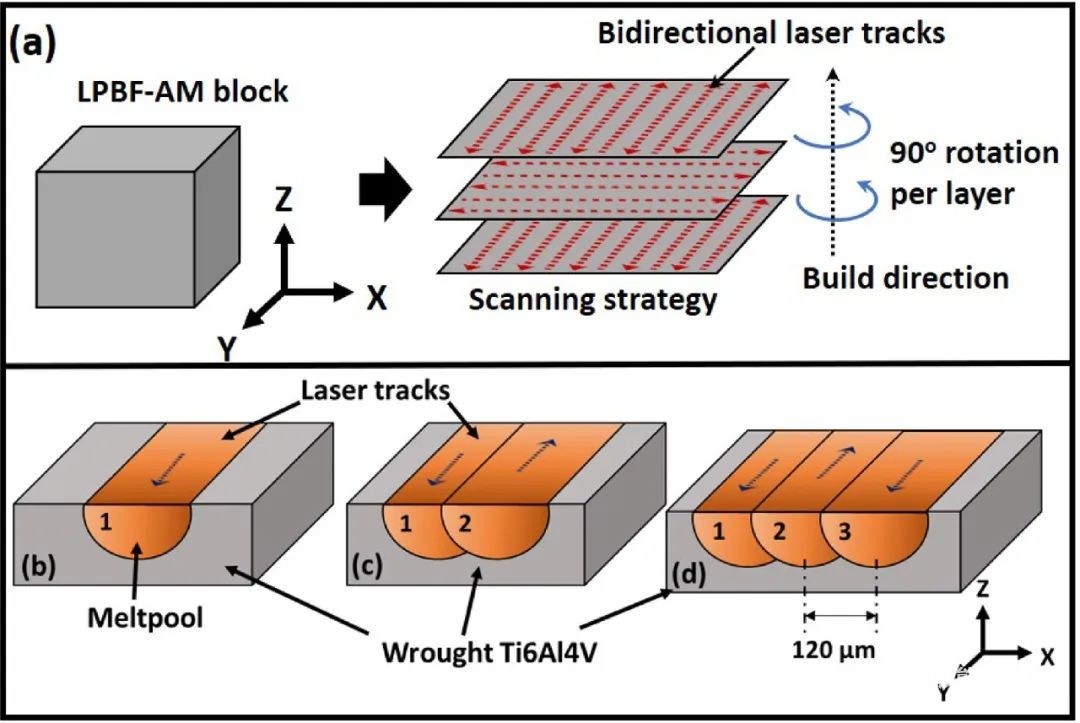

与大多数传统制造工艺不同,增材制造(AM)包括添加材料而不是去除材料来构建三维零件。增材制造技术允许生产复杂的“近净形状”部件,例如晶格结构,即轻质但刚性的重复开孔结构。这种结构在轻型和刚性组件中有许多工业应用,特别是在航空工业中。Ti-6Al-4V晶格结构可以使用电子束熔化(EBM)构建,这是一种粉末床增材制造工艺,包括堆叠和熔化连续的金属粉末层,具有高能电子束,达到CAD模型定义的精确几何形状。然而,EBM技术固有的一个问题是该过程引起的表面不规则性。这部分是由于粉末附着在零件表面的存在,在粉末去除操作期间无法去除。晶格结构的几何形状过于复杂,无法进行任何类型的常规机械后处理。因此,必须考虑其他基于化学蚀刻的方法,以降低表面粗糙度。在这里,对各种相对密度的电子束熔化的Ti-6Al-4V“八角桁架”晶格结构进行了化学蚀刻。这些晶格结构随后在单轴压缩下进行了测试。对其弹性响应进行分析,以将其相对刚度与相对密度和表面粗糙度联系起来。 本研究为通过LPBF-AM制造的Ti6Al4V中产生的马氏体板条和不同类型孪晶结构的形态演变提供了更深入的见解。试图了解LPBF-AM过程中热动力学和热力学对马氏体相形态特征演变的瞬态影响。为此,进行了单独的实验,包括用单、双和三激光轨道进行激光表面熔化,以及对锻造Ti6Al4V进行常规热处理。通过基于有限元法(FEM)的计算预测,对本研究中LPBF-AM过程中经历的多激光跟踪和多层热处理过程中的热动力学和热机械条件进行了解释,从而解释了形态和结晶学多样的马氏体相结构的演变。 2.材料和方法 2.1.制造 使用AconityMIDI系统中的LPBF技术,由粒径为15–45μm的23级Ti6Al4V粉末增材制造Ti6Al4 V块(10mm×10mm×15mm)。光束直径为85μm的连续波Nd:YAG激光器(λ=1070nm)以800mm/s的扫描速度和150W的激光束功率照射到厚度为30μm粉末层上,其中连续的线性轨迹被反向定向,而其中心保持在120μm的间隔(阴影间距),如图1a所示。

图1 暴露于(a)单个激光轨道、(b)两个激光轨道和(c)三个激光轨道的三块锻造Ti6Al4V的示意图,以120μm的舱口间距隔开。

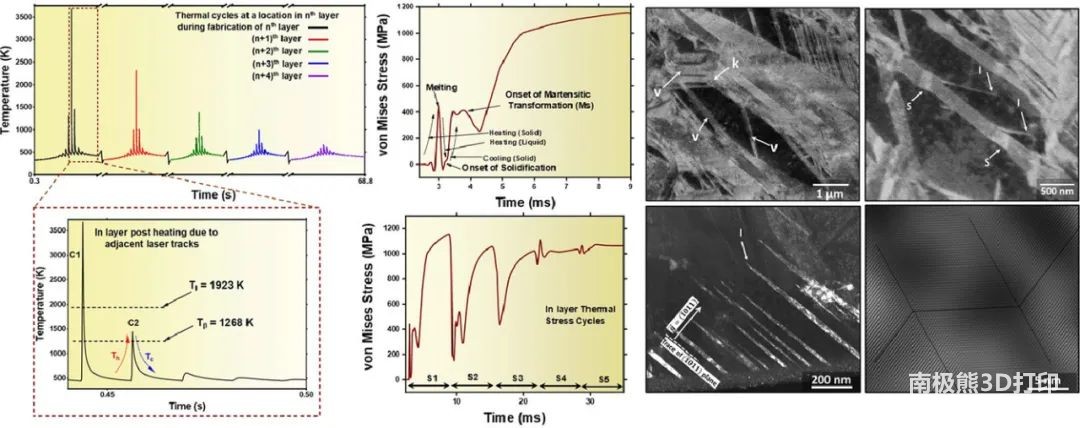

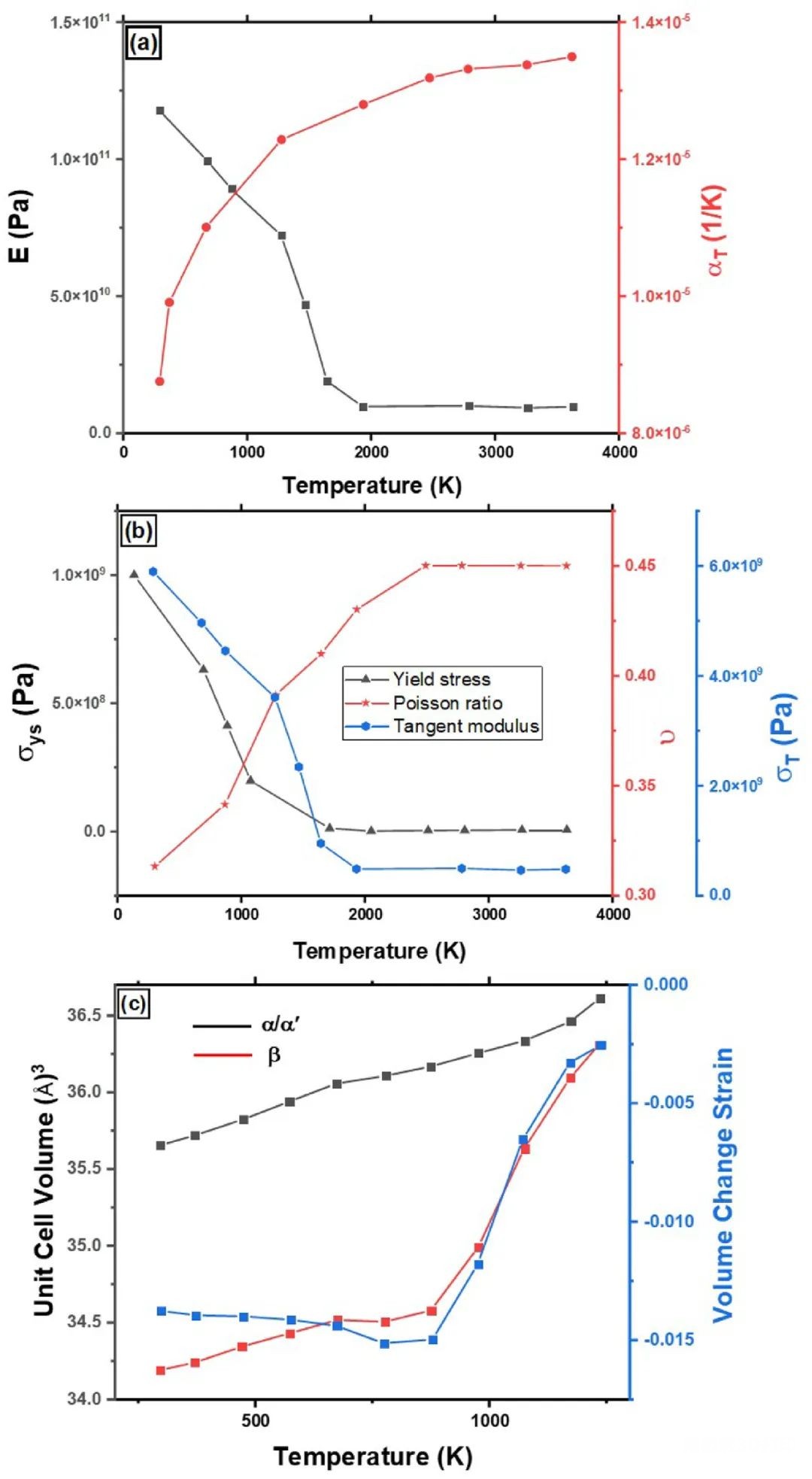

2.2.计算建模 本研究采用基于有限元法(FEM)的多物理模型来预测LPBF-AM技术期间引起的热动力学和热机械效应。使用温度相关材料特性,在COMSOL多物理平台上设计了有限元模型。 2.2.1.激光粉末床相互作用 激光与粉末床的相互作用导致多次反射,因此足够的激光能量穿透粉末床。该模型侧重于预测LPBF-AM过程中温度的时空变化。 2.2.2.热力模拟 除了热动力学效应,热机械效应还显著影响物理事件,如LPBF-AM过程中二维缺陷的产生和固态相变。有鉴于此,开发了一个热力学模型来预测热应变,以响应上述热模型预测的瞬态温度分布,见图2。

图2 具有(a)杨氏模量和热膨胀系数的Ti6Al4V的温度相关机械和热物理性能;(b)屈服应力、泊松比和切线模量;以及(c)β和α′相的晶胞体积和体积应变变化。

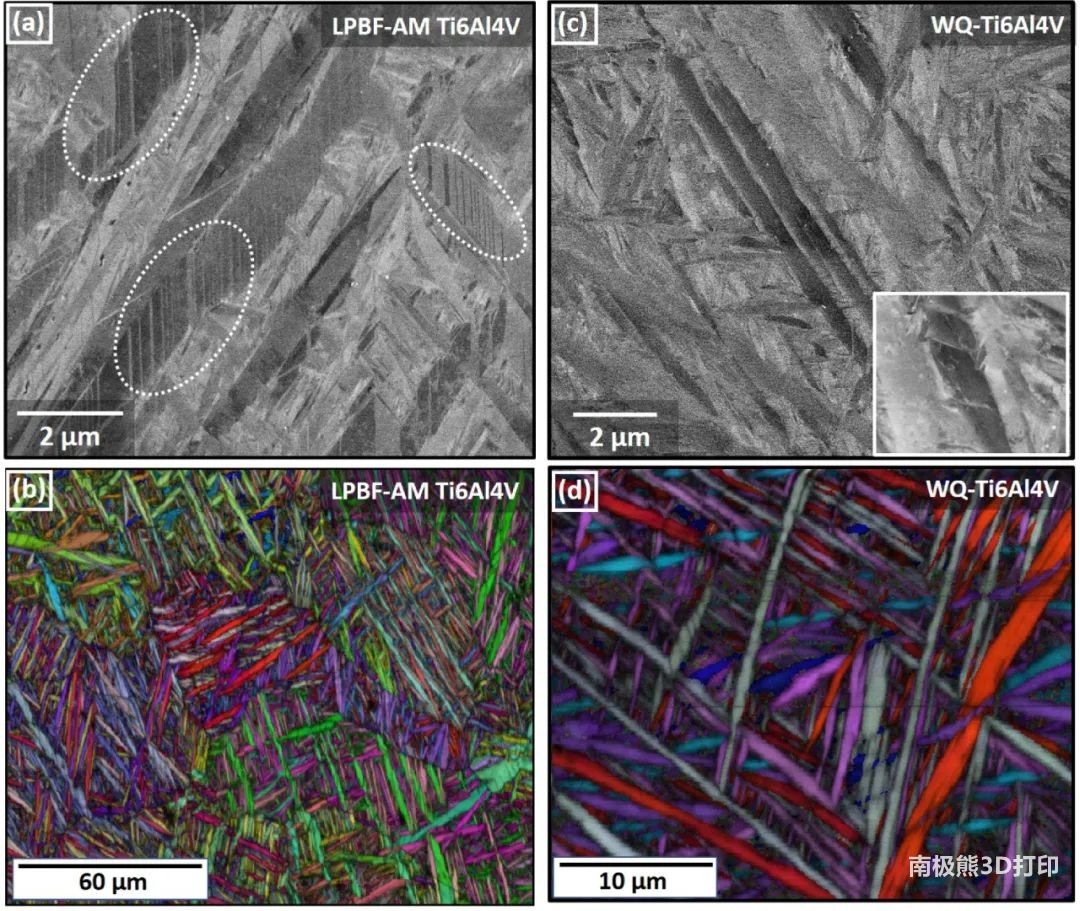

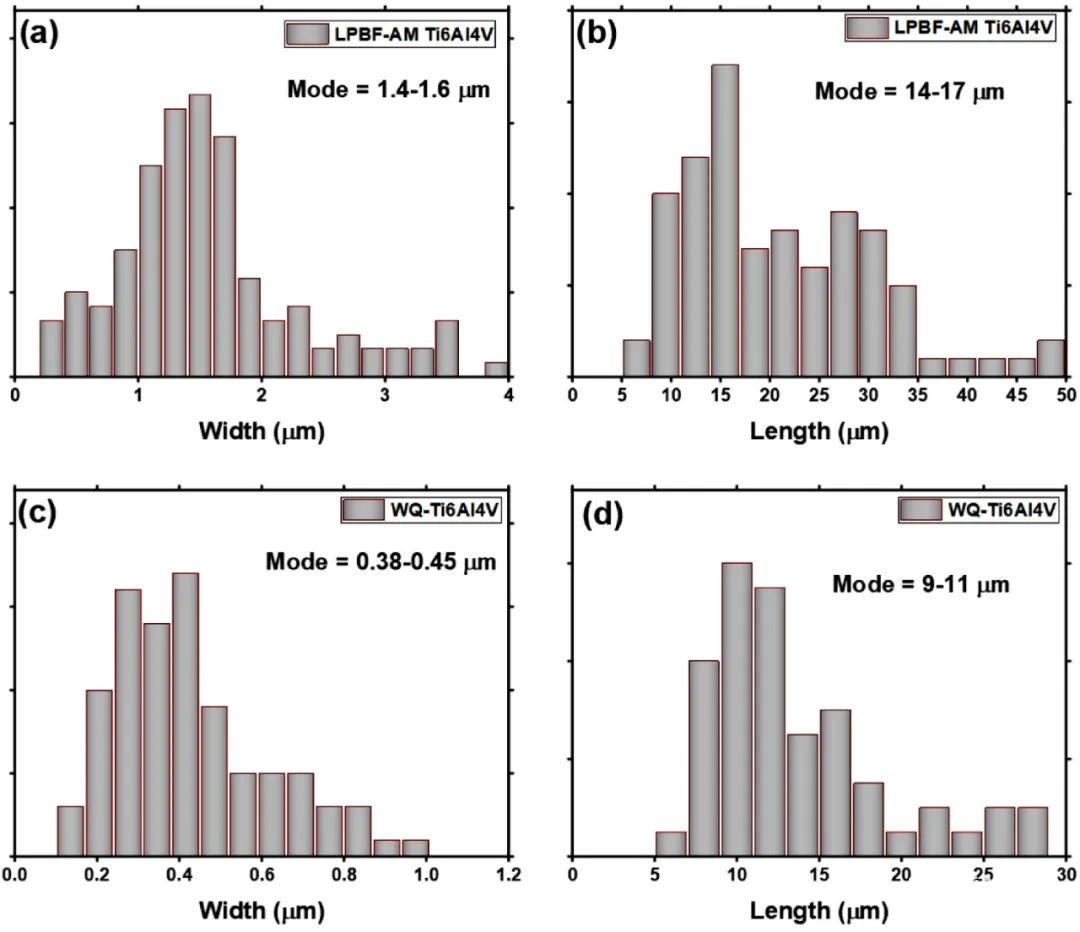

3.结果和讨论 3.1.微观结构特征 与Ti6Al4V的LPBF-AM固有相关的快速热动力学通常导致在先前凝固的β晶粒内形成非平衡马氏体(α′)相,如图3a和图b所示。类似地,在高冷却速率下对锻造Ti6Al4V进行固溶,然后进行水淬(WQ),也导致在先前的β晶粒内形成马氏体(图3c和d)。然而,两种条件(LPBF-AM和WQ)下马氏体的物理形态存在明显差异。LPBF-AM Ti6Al4V中产生的马氏体板条平均比WQ-Ti6Al4V中的板条粗。基于多个区域的测量,LPBF-AM和WQ-Ti6Al4V样品中马氏体板条宽度和长度的统计分布如图4a–d所示。在每个直方图中,除了统计分布外,还考虑了模式范围(测量数据频率最高的范围)来比较马氏体板条的尺寸。可以注意到,LPBF-AM Ti6Al4V中马氏体板条的主要部分的宽度范围为1–1.8μm,模式范围为1.4–1.6μm。此外,值得注意的是,大量马氏体板条的厚度也在2.5–4μm范围内(图4a)。另一方面,WQ-Ti6Al4V中马氏体板条的宽度相对较薄,模式范围为0.38–0.45μm(图4c)。沿着同一条线,LPBF-AM Ti6Al4V中的大多数马氏体板条的长度(14–17μm)比WQ-Ti6Al4V中的板条(9–11μm,图4c和d)更长。此外,LPBF-AM Ti6Al4V中的大量马氏体板条长度甚至延伸至50μm(图4c)。本质上,LPBF-AM Ti6Al4V中存在的马氏体板条比WQ-Ti6Al4V中的板条宽且长。

图3 (a)、(b)LPBF-AM Ti6Al4V和(c)、(d)WQ-Ti6Al4V的SEM显微照片和反极图,表明板条尺寸和内部孪晶存在显著差异。

图4 LPBF-AM Ti6Al4V中马氏体板条的(a)宽度和(b)长度的直方图,以及WQ-Ti6Al4V中马氏体板条的(c)宽度和。

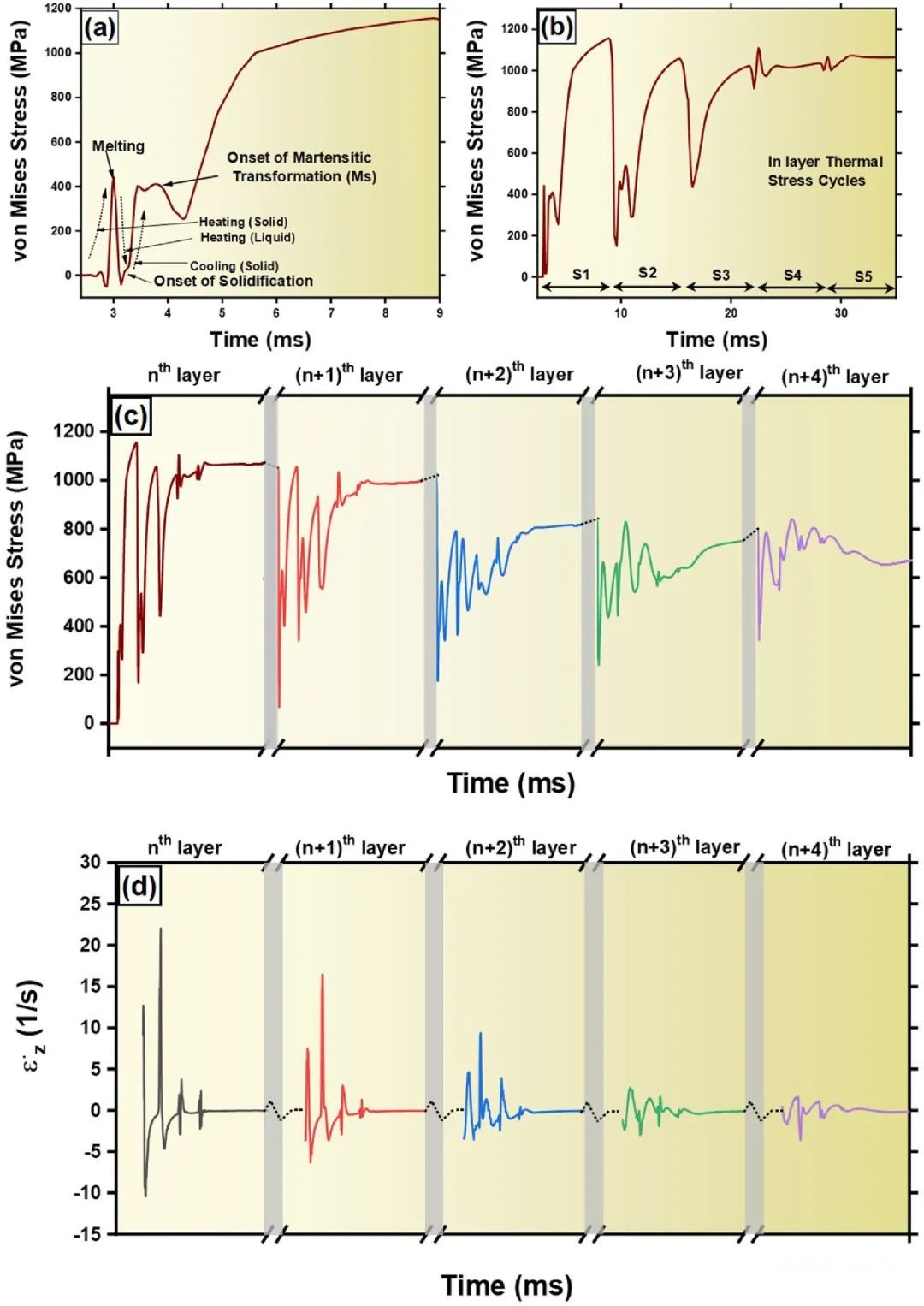

3.2.热应力的演变 图5a显示了该位置的热应力随单个加热-冷却循环的时间变化。在固态加热过程中,热诱导应力迅速增加,在熔化过程中骤降至完全释放(净零MPa)之前达到最大值441MPa。增加的拉伸应力被马氏体转变引起的局部压缩应力的产生部分抵消,这可以作为马氏体形成开始前的一个下降(图5a)。随后,随着马氏体结构的持续冷却,拉伸应力占主导地位,并且由于随后的激光跟踪,总热应力单调增加,直到下一个热循环。

图5 计算预测的LPBF-AM过程引起的热应力,如构建方向上的von Mises应力和应变率。

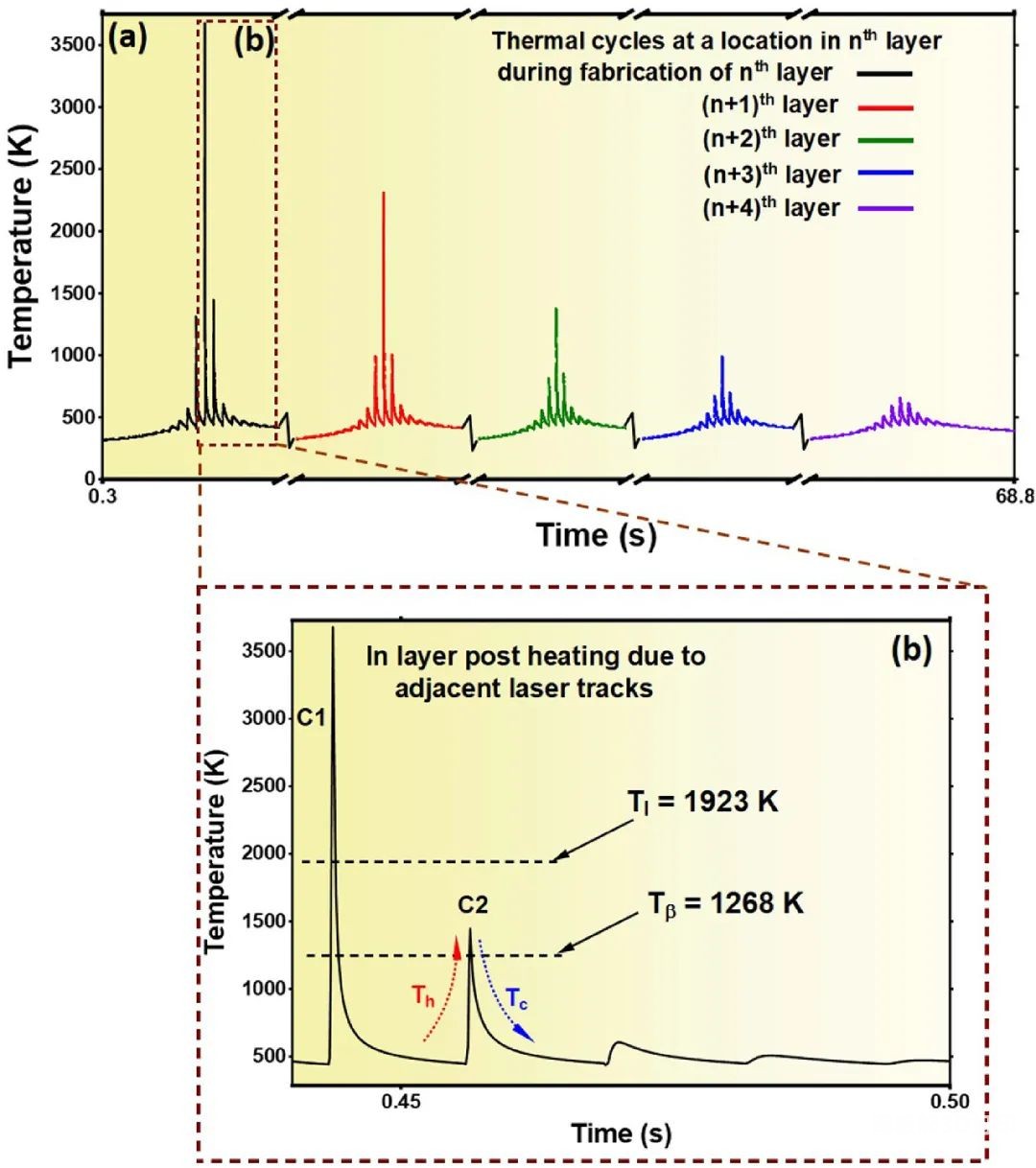

3.3.马氏体形态的演变 使用LPBF技术的Ti6Al4V的增材制造导致了快速的热动力学,产生了4.82×105 K/s至2.56×107 K/s的冷却速率和1.48×106 K/m至1.58×107 K/m的更陡的热梯度,这在作者的早期报告中进行了计算预测。这种独特的技术不仅在多层打印期间,而且在通过多个激光轨道制造单层期间,使LPBF部件的给定位置经历多次热循环。在目前的工作中,在第n层的某个位置(此处标记为M)经历的这种计算预测的热(温度-时间)循环如图6a所示。

图6 (a)在连续层的制造过程中位于第n层的位置的温度-时间图,以及(b)由于第n层制造过程中的后续激光轨迹而在同一位置产生的放大温度-时间曲线。

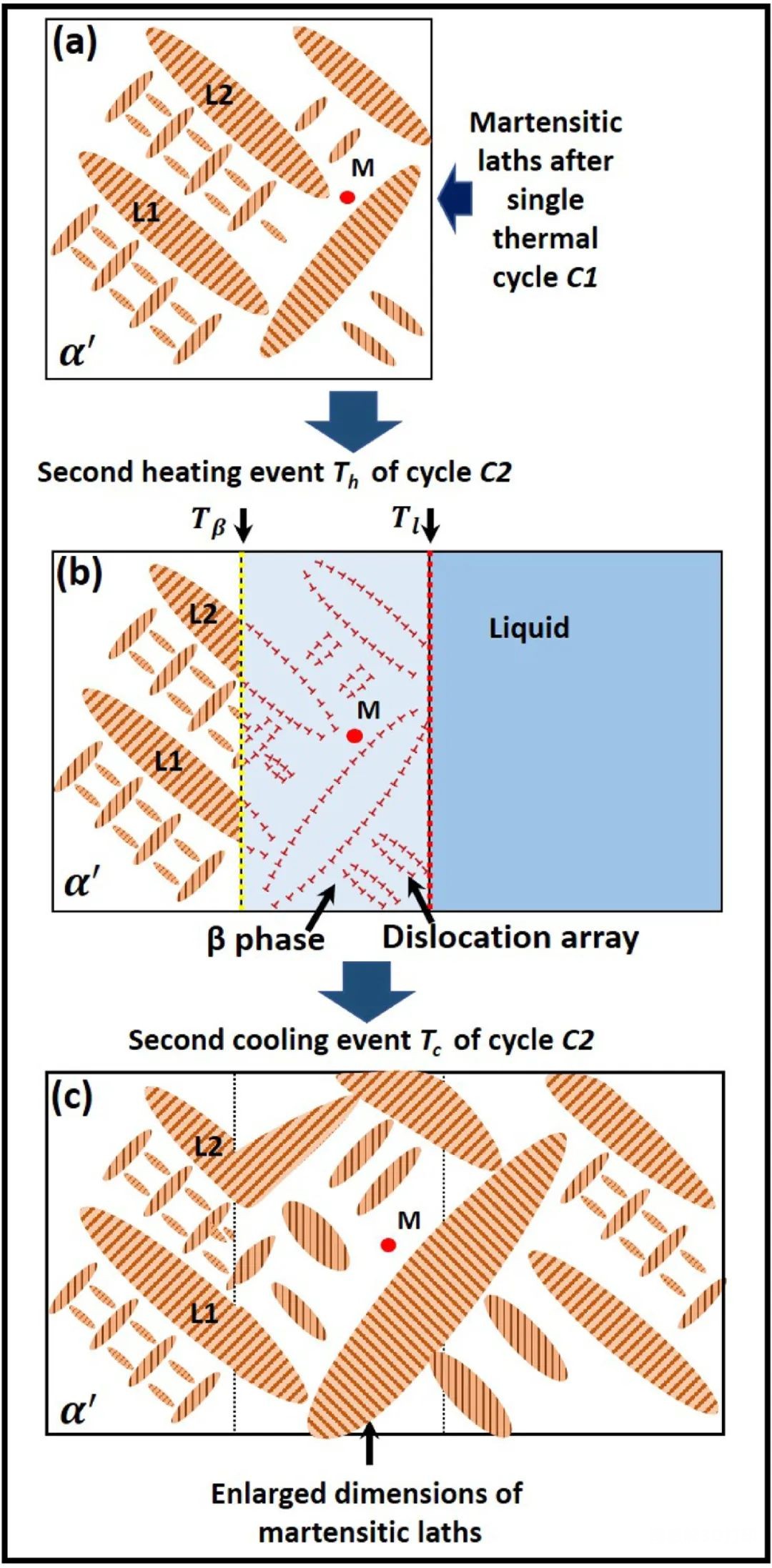

基于在本研究中采用的加工参数下产生的上述重复时间和空间层内和层间热历史,可以合理地认为加工区域内的任何代表性位置(如M)都可能经历类似的热动力学和微观结构演变。通过检查整个印刷部件的多个区域的微观结构进一步证实了这一点。在LPBF-AM Ti6Al4V中观察到的马氏体板条是其制造过程中经历的多次热循环的结果(图6a)。图6b放大了第n层制造过程中位置M经历的层内热图案的后加热段。在位置M处产生的马氏体,在热循环C1期间熔化并快速凝固后,由于在923 K的马氏体起始温度下的4.82×105 K/s的快速冷却速率,可能具有更小的尺寸(宽度和长度),如图7a所示。然而,由于该位置在热循环C2期间经历了另一次加热事件Th(图6b),马氏体热转变为β,同时在先前的马氏体界面处留下位错阵列,如图7b所示。在热循环C2的冷却事件Tc期间,马氏体板条位置的这些特征很容易充当马氏体的成核位置(图6b)。这种马氏体板条可以继续从现有马氏体界面外延生长,并进一步延伸到附近的凝固区域,如图7c所示。

图7 (a–c)示意图,描绘了通过多次加热-冷却循环的马氏体板条形态演变。

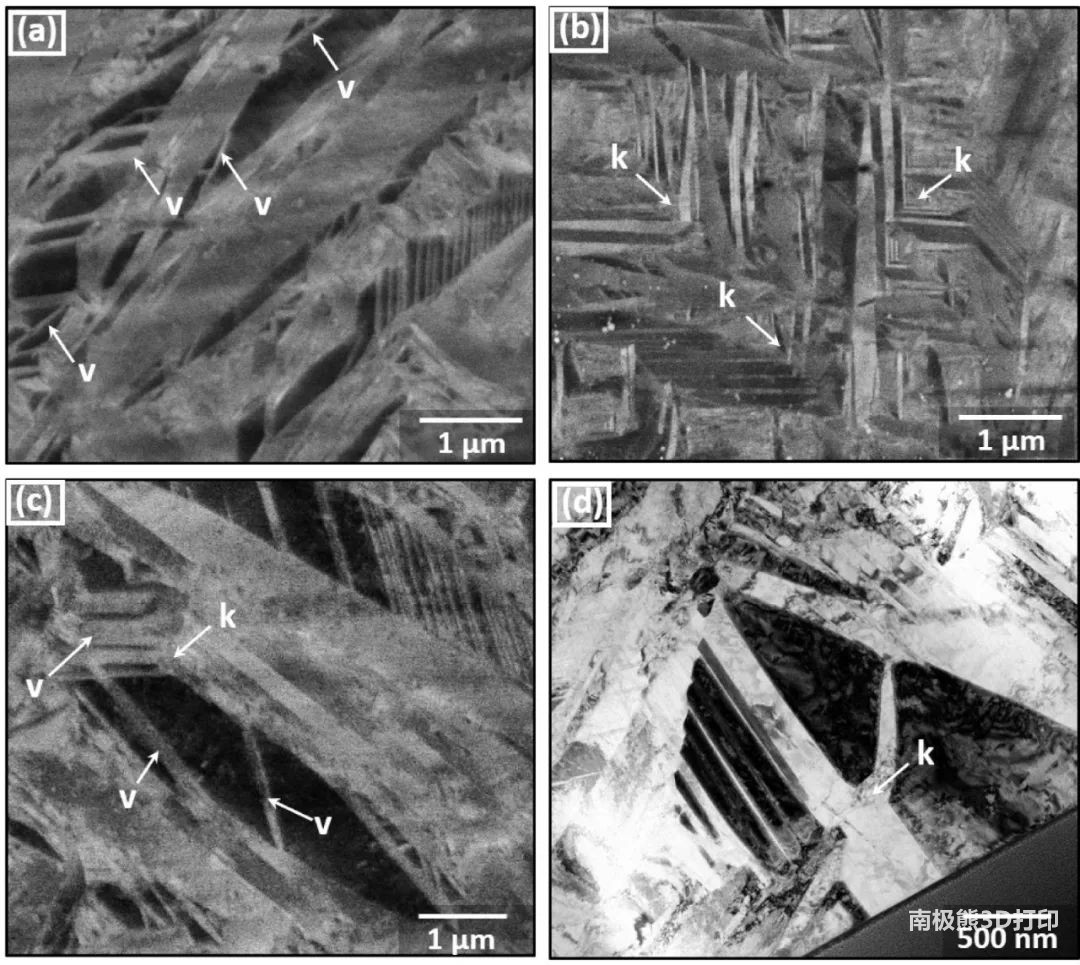

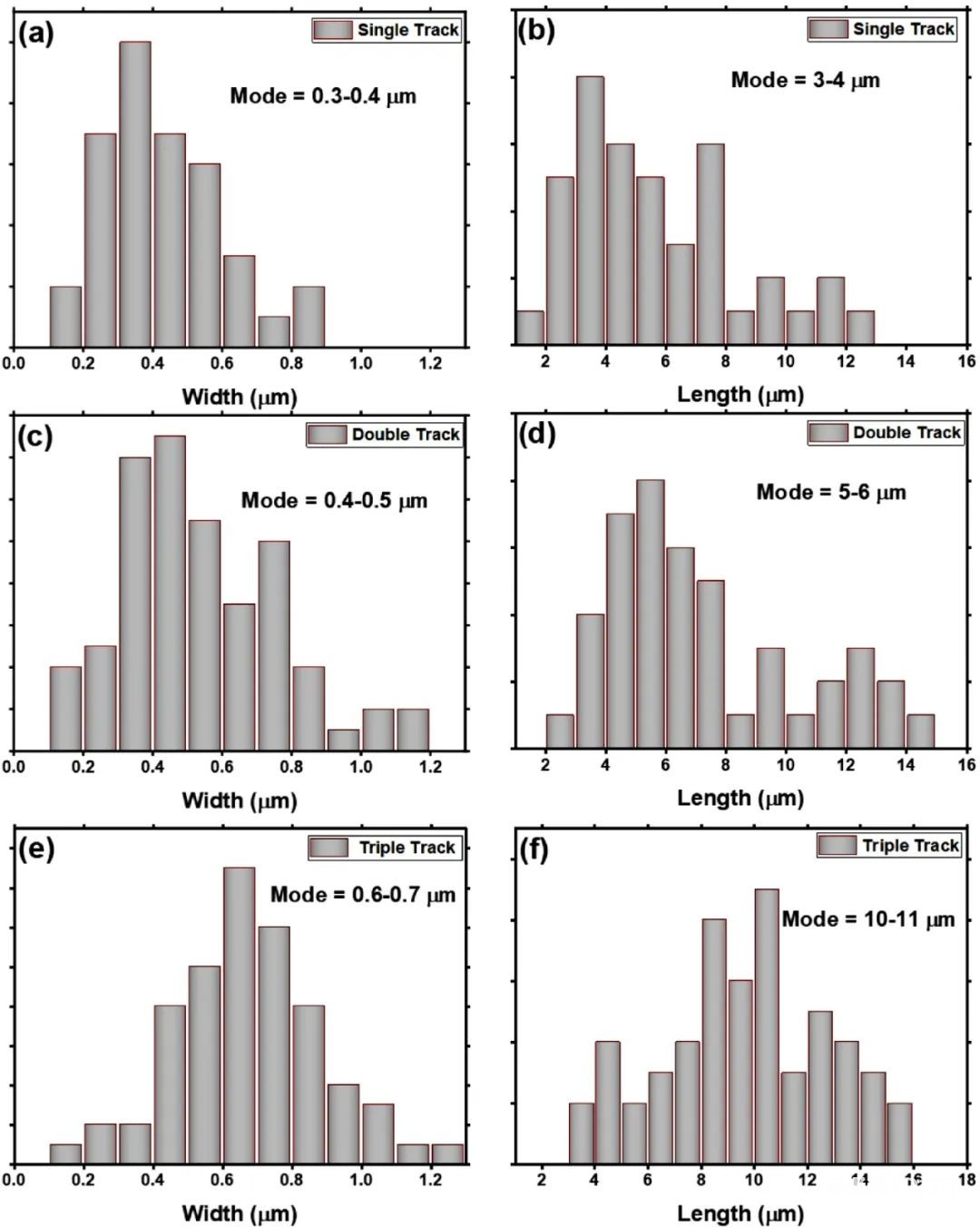

通过观察具有单、双和三个激光轨迹的激光表面熔化的Ti6Al4V,进一步了解了上述马氏体粗化机制。单激光轨道处理的样品经历了一个热循环,而双激光轨道和三激光轨道暴露的锻造Ti6Al4V的重熔/再加热区域分别经历了两个和三个热循环。因此,可以研究多次热循环对马氏体板条形貌的逐渐影响。从这个角度出发,对每种条件下马氏体板条的尺寸进行了检查。图8a–c分别显示了经单、双、三道曝光处理的样品中马氏体板条的SEM显微照片。这些图显示了马氏体板条宽度和长度的细微差异。因此,对每种条件下马氏体板条尺寸进行了随机分析,并在图9a–f的直方图中给出。

图8 来自(a)单激光轨道处理的熔池、(b)双激光轨道处理、(c)三激光轨道处理锻造Ti6Al4V的SEM显微照片。(d) LPBF-AM Ti6Al4V马氏体板条的TEM图像。

图9 (a)、(b)单激光道处理、(c)、(d)双激光道处理和(e)、(f)三激光道处理的锻造Ti6Al4V中马氏体板条宽度和长度的直方图。

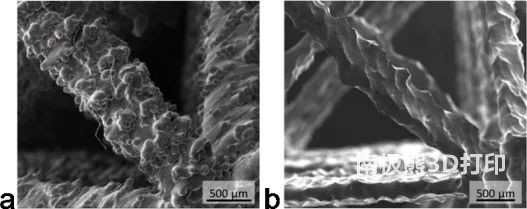

化学蚀刻对晶格结构的影响,如SEM观察所揭示的:(a)竣工格子结构;(b)化学蚀刻2h后。

如上图所示,对竣工和蚀刻样品进行了SEM分析,以便定性评估化学蚀刻对支柱表面粗糙度的影响。在图a中,竣工支柱的特征是在其表面上附着的未熔化的粉末颗粒。在更大的尺度上,可以观察到类似“板堆”的不规则性,已知这是由熔池的不稳定性引起的。在图b中,蚀刻支柱的直径比建成支柱的直径要低得多,表面更光滑。尽管表面仍然不规则,但附着在支柱上的粉末颗粒已通过蚀刻工艺去除。这些颗粒的优先去除可以通过它们的高表面体积比来解释,有利于金属通过化学蚀刻剂溶解。 3.4.马氏体板条内孪晶结构的演变 毫无疑问,材料的性能在很大程度上取决于它们的微观结构,包括相组成、形态、分布和特征长度尺度,而这些又对应用的加工技术和条件非常敏感。因此,SLMed Ti-6Al-4V合金延展性差不可避免地与其独特的加工技术有关。在SLM过程中,首先通过聚焦的激光束快速加热和熔化当前的金属粉末层。然后,当激光束移开时,沉积的材料冷却并与先前的固结部件冶金结合。随着更多后续包层或层被熔化,先前沉积的包层或层将经历再加热和冷却的重复热循环。因此,与传统的热机械加工技术相比,SLM技术具有以下特点:(a)高温梯度(106 K/m)以及快速凝固和冷却速率(可达到108 K/s);(b)复杂的热历史,涉及金属粉末的定向激光熔化和凝固以及凝固部件的多次再加热和冷却循环。

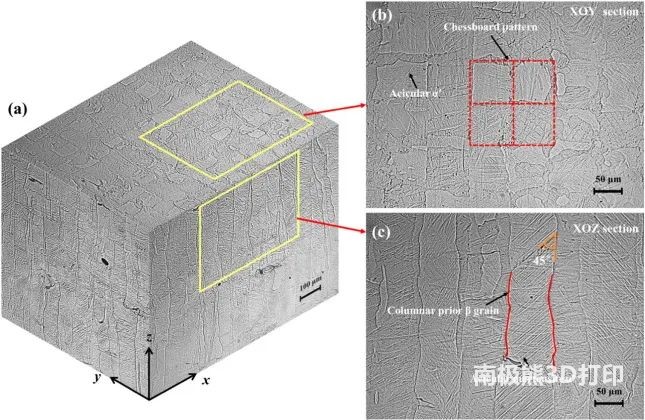

SLMed Ti-6Al-4V长方体样品的XOY(b)和XOZ(c)截面上的三维光学显微镜复合视图(a)和放大微观结构。

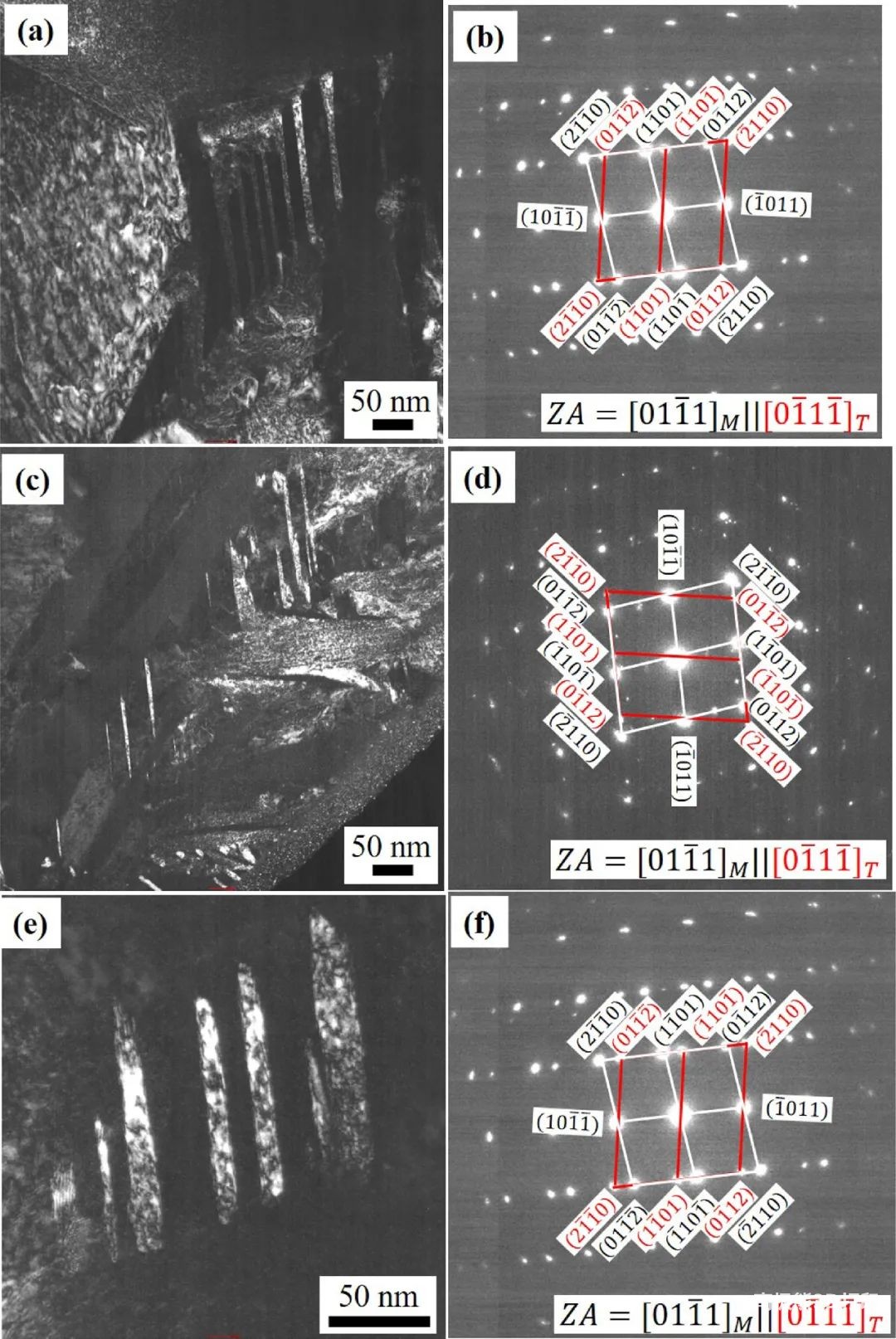

图8a–c是对应于单、双和三激光轨道熔化的Ti6Al4V的SEM图像。在单激光轨道熔化Ti6Al4V样品的情况下,对更细尺度马氏体板条中的孪晶倾向进行了更详细的研究,因为该样品显示了一些最细尺度板条。图10显示了来自单激光轨道熔化的Ti6Al4V样品的三个此类代表性示例。

图10 (a)、(c)和(e)是暗场TEM图像,显示了在单激光轨道熔化的Ti6Al4V样品中细小马氏体板条中存在孪晶,而(b)、(d)和(f)是这些板条各自的选定区域衍射图案,沿 (1ˉ011) 型平面建立孪晶。

图11所示的WQ-Ti6Al4V样品的亮场TEM图像进一步证明了这一点,这些板条内没有明显的孪晶,进一步突出了与LPBF工艺相关的热动力学和热力学在确定单个初级马氏体板条的孪晶程度时超过了板条宽度的贡献。

图11 亮场TEM图像,显示WQ-Ti6Al4V中存在细小的初级马氏体板条,没有任何明显的孪晶。

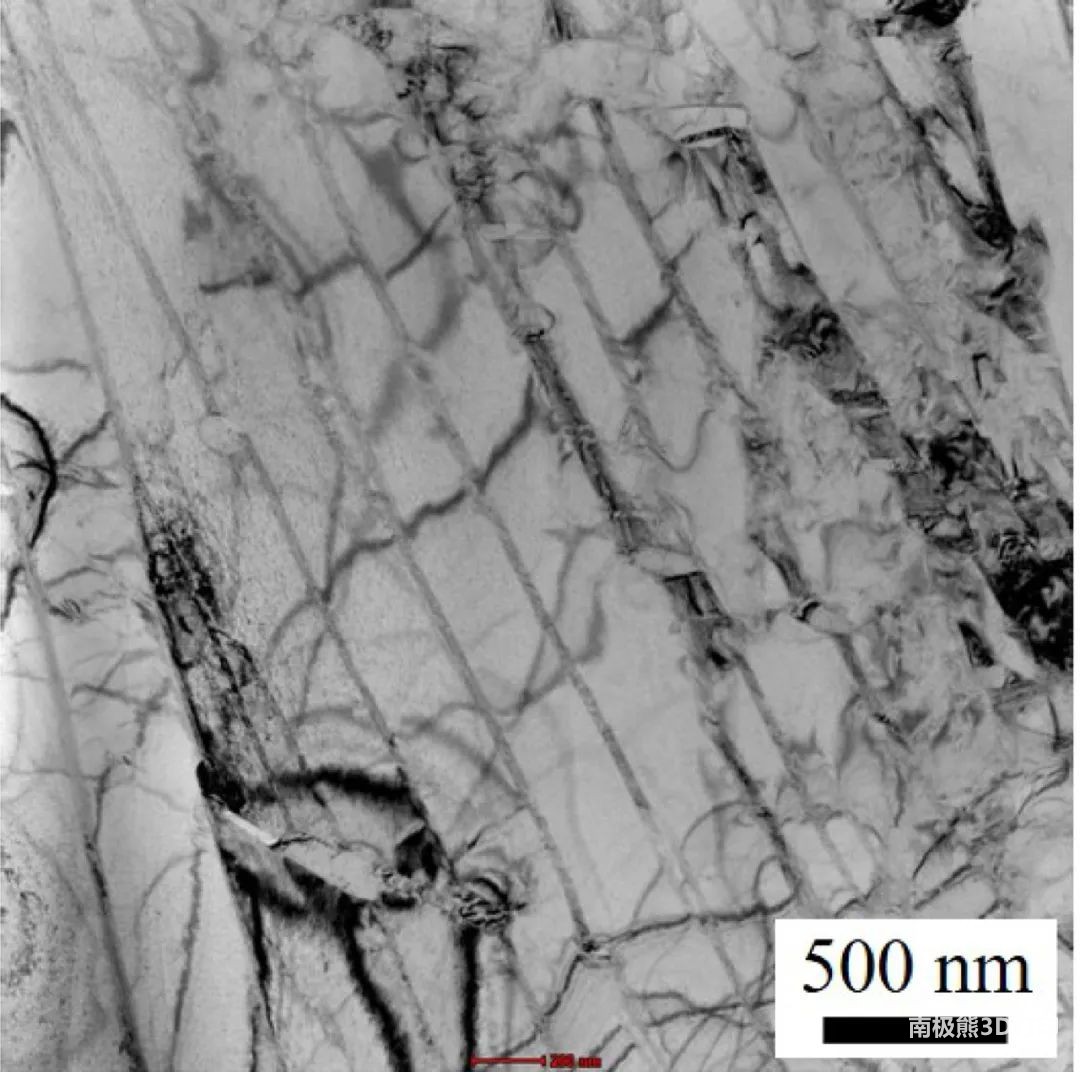

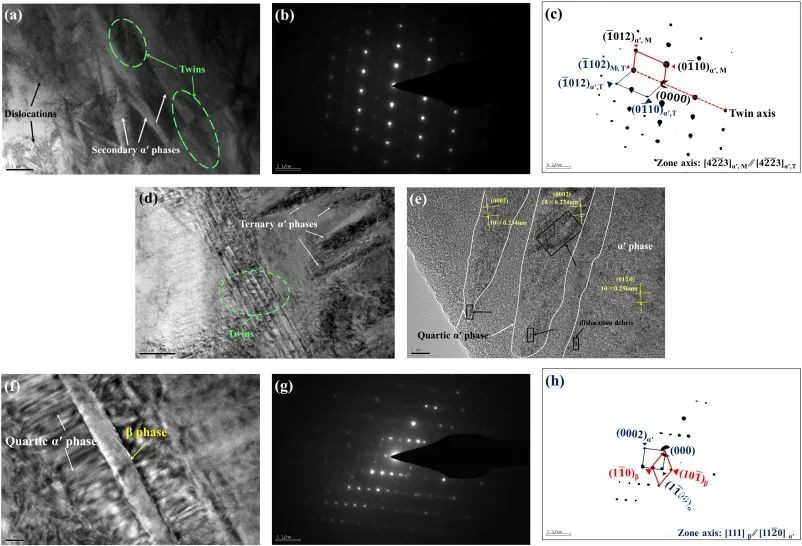

TEM明场图像(a,d和f)显示了SLMedTi-6Al-4V长方体样品的马氏体特征;(e)

是晶格图像;(b)和g分别对应于(a)和(f)的SAED模式;(c) 和 (h) 分别是 (b) 和 (g) 的索引 SAED 模式;下标 M

代表矩阵,T 代表 (c) 中的孪生体。

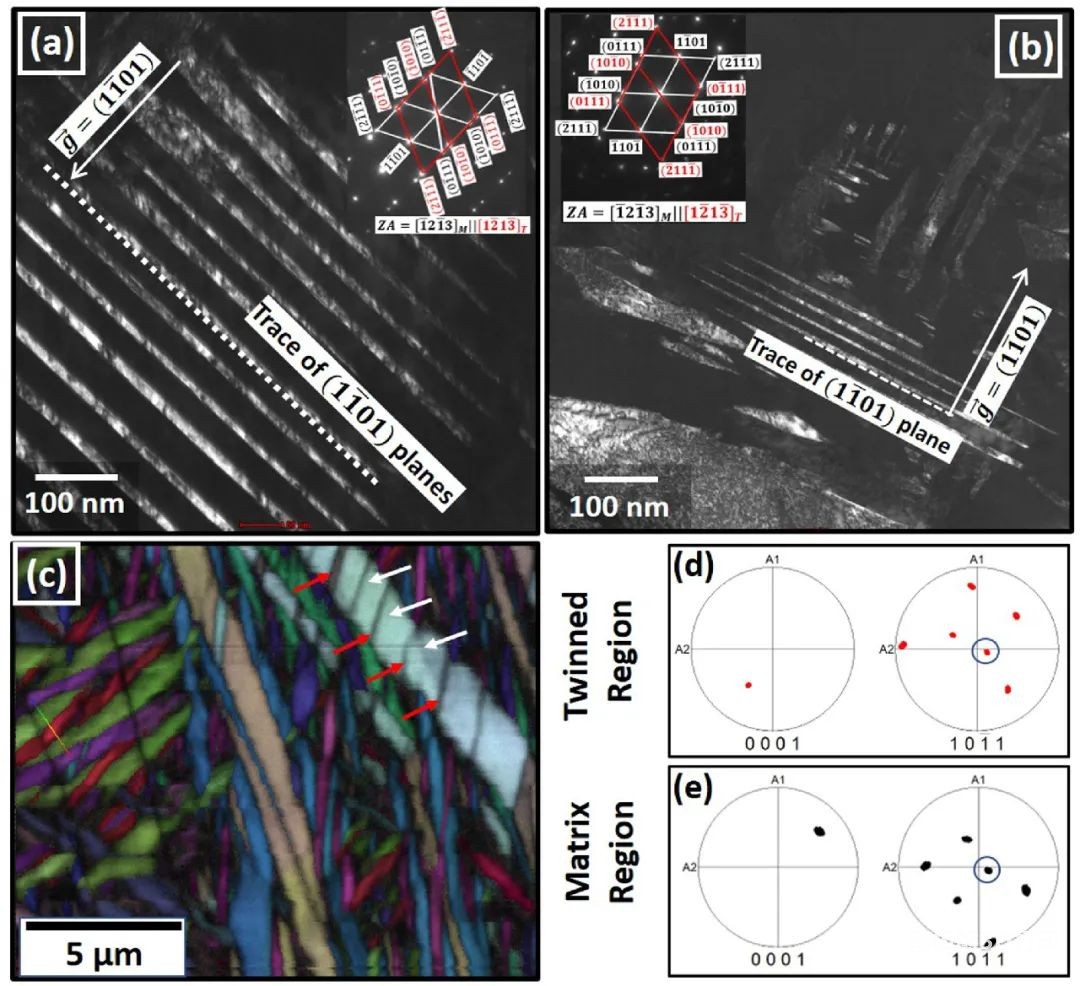

上图显示了XOZ截面的TEM观测结果,显示了SLMed Ti-6Al-4V样品在扫描速度为1000mm/s和舱口间距为80μm下的典型马氏体亚结构。正如预期的那样,α'马氏体具有高密度的缠结位错(图a中的黑色箭头),可以有效地适应马氏体转变。这些位错的存在为马氏体成核和生长提供了优先水平,并进一步促进了分层结构的形成。此外,相互平行的次级α′马氏体在图a中以更精细的尺度在内部孪晶,厚度为数十纳米。图 b和c中的选定面积电子衍射(SAED)模式将孪生模式标识为(1012)孪生型,是Ti-6Al-4V合金中经常观察到的孪生型。 本研究的初步TEM研究显示,LPBF-AM Ti6Al4V中的{101}孪晶占优势。TEM暗场图像显示了LPBF-AM Ti6Al4V中马氏体板条内 (11ˉ01)孪晶的存在,如图12a所示。在单激光径迹处理的锻造Ti6Al4V样品中也主要观察到相同的孪晶系统 (11ˉ01)(图12b)。这一点通过图12c所示的反向极点图进一步证实,其中马氏体板条被标记为多个孪晶区域(红色箭头)和矩阵区域(白色箭头)。

图12 (a)LPBF-AM Ti6Al4V的暗场TEM图像,其相应衍射图案显示

(11ˉ01)型孪晶;(b)单激光径迹处理的锻造Ti6Al4 V,其相应的衍射图案显示出 (11ˉ01)型孪生。(c) LPBF-AM

Ti6Al4V的反向极点图,以及(c)中标记的马氏体板条的(d)孪晶区(由(c)的红色箭头标记)和矩阵区(由c)的白色箭头标记)的0001和101的离散极点图。

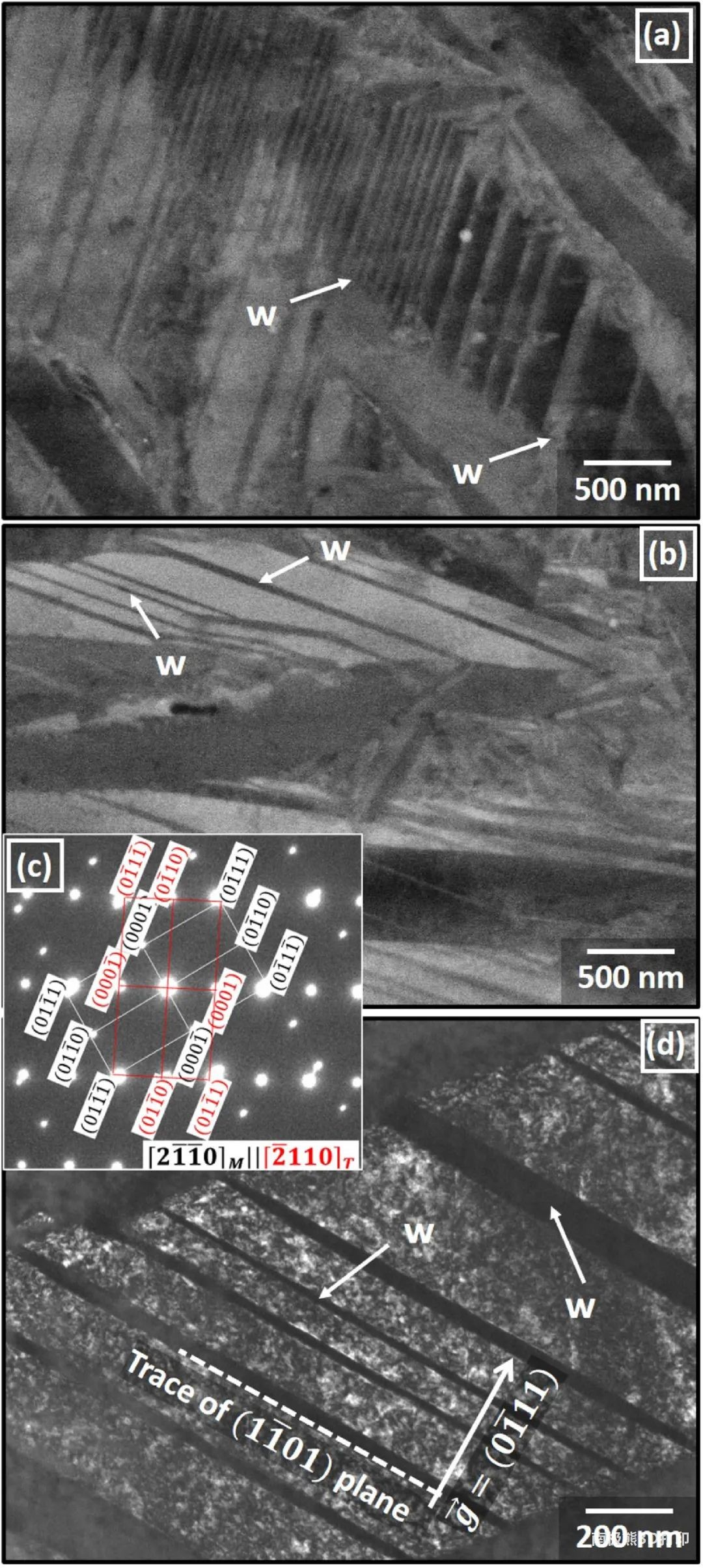

在所有情况下,包括单、双和三次激光径迹处理的Ti6Al4V样品以及LPBF-AM制造的样品,孪晶更为丰富的另一个特征是单个马氏体板条中孪晶的厚度可变。这些特征可以在图13a和13b中看到,它们用字母w标记。在同一马氏体板条中,这些孪晶区域的厚度从10 nm到200 nm不等。单马氏体板条内这些孪晶区域的厚度变化在单激光处理的锻造Ti6Al4V中开始,如图13c和d中相应衍射图案的暗场TEM图像所证实的。

图13 (a)单激光径迹处理的锻造Ti6Al4V和(b)LPBF-AM Ti6Al4 V的SEM显微照片。(c)和(d)TEM图像,显示了来自单激光轨道处理的锻造Ti6Al4V的马氏体板条的暗场图像和相应的衍射图案。

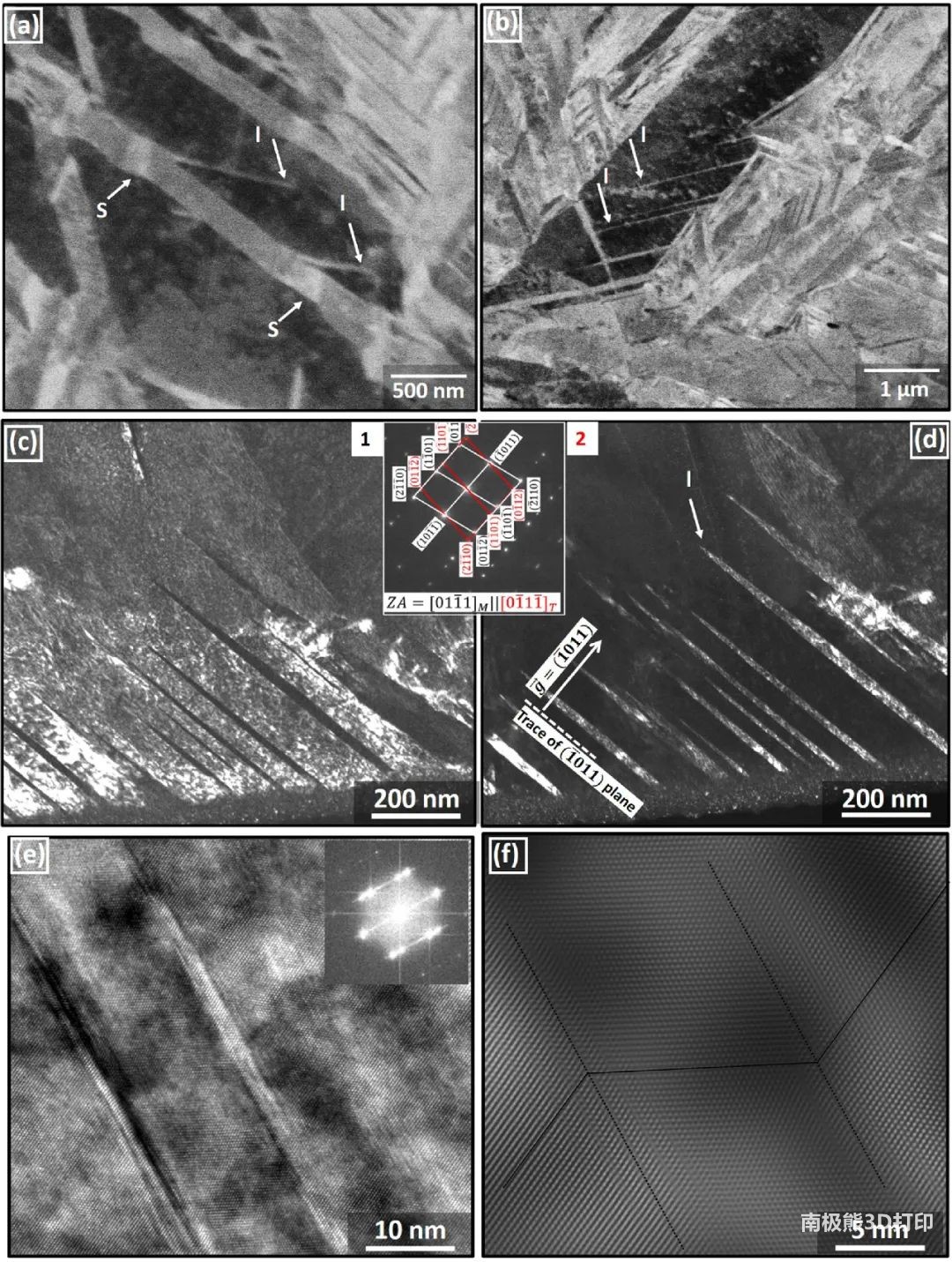

此外,在单次热应力循环下降后,合成的拉伸热应力继续增加到更高的值。在热应力循环的这一阶段,由于冷却过程中已经形成的大量马氏体板条的收缩,拉伸应力超过了局部压缩应力。此外,马氏体形成后产生的应变率最高,最高可达23s−1(图5d)。在这种热机械动力学条件下,这些应力很可能是通过在相变孪晶马氏体或滑移马氏体中产生晶体缺陷(如位错和变形孪晶)而释放的。这些方面可能与图14a中LPBF-Ti6Al4V的SEM显微照片中呈现的微观结构特征有关,这标志着初级转变孪晶的基质中存在连续一代孪晶(由字母s标记)。

图14 (a)LPBF-AM Ti6Al4V和(b)单激光轨道处理的锻造Ti6Al4

V的SEM显微照片。LPBF-AM

Ti6Al4V的TEM显微照片,显示(c)和(d)对暗场图像。(e)twin的HRTEM图像(f)来自(e)的更高放大率的逆FFT图像。

五种热循环过程中马氏体演化的示意图。

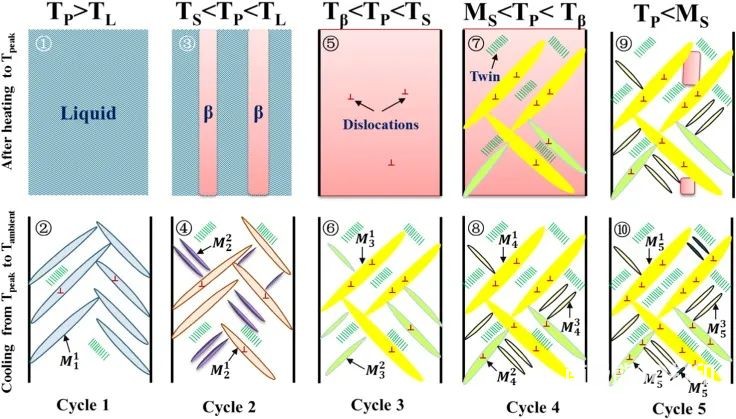

上图给出了SLMed样品在复杂热历史过程中α′马氏体的形成和演化机理。对于第一类热循环,当峰值温度超过TL时,前几次热循环形成的微观结构被充分扰动,在再加热过程中形成液相。当温度低于Ts时,L→β的凝固转变会迅速启动。当温度进一步降低到Tβ以下时,组织完全由大型柱状β晶粒组成。由于冷却速度快,原子扩散受到严重限制,从而抑制了β→α的转变。随着温度进一步降低到MS以下,具有双亚结构的针状初生α′马氏体开始在β晶界析出,并伴随着位错的产生。这些孪晶和位错有助于应力的释放和马氏体相变的调节。此外,α′马氏体沿轴向的生长速度比径向的生长速度快,这意味着α′马氏体在形貌上具有高度的各向异性,具有很高的长径比。因此,第1型热循环后的显微组织由针状初生α′马氏体组成,在先前的β晶粒中有少量位错和孪晶,这通常是第2型热循环的初始显微组织。 3.5结论 基于有限元方法的多物理计算模型深入了解了与Ti6Al4V的LPBF-AM制造相关的热动力学和热机械条件对马氏体结构形态演变的瞬态影响。本研究的具体观察结果总结如下: 1.热动力学和热应力演化与实验结果的相关性表明,在给定位置,随着连续的热循环,马氏体板条逐渐变粗。较长和扭曲的马氏体板条的存在表明马氏体板片的外延生长以及β晶粒的外延生长通过多个激光轨迹制造连续多层。 2. {101ˉ1}孪晶主要在LPBF-AM Ti6Al4V以及单激光径迹处理的锻造Ti6Al4 V中检测到,而在WQ-Ti6Al4V中很少观察到。计算预测的LPBF-AM Ti6Al4V中的快速热动力学和热机械条件可能导致β相的未释放应力,从而降低Ms温度,导致LPBF-AM Ti6Al4V中的孪晶占优势。 3.在LPBF-AM Ti6Al4V的马氏体板条内形成的孪晶具有不同的物理取向,并且在相同的马氏体板条内孪晶区域的厚度不同。在LPBF-AM Ti6Al4V中观察到的其他特征包括在主孪晶基体内形成的孪晶的连续世代,以及在马氏体基体内终止的透镜状变形孪晶。这些特征也在LPBF-AM工艺的第一个热循环中形成,这通过在快速热动力学和热机械条件下在单激光轨道处理的Ti6Al4V中的观察得到证实。 来源:Coarsening of martensite with multiple generations of twins in laser additively manufactured Ti6Al4V, Acta Materialia, doi.org/10.1016/j.actamat.2021.116954 参考文献:computational assessment of thermokinetics and associated microstructural evolution in laser powder bed fusion manufacturing of Ti6Al4V alloy; Sci. Rep., 10 (1) (2020), pp. 1-14 (责任编辑:admin) |