粉末床熔融金属增材制造中的缺陷和异常(5)

时间:2023-01-06 11:03 来源:长三角G60激光联盟 作者:admin 点击:次

|

2.缺陷表征方法

重建了三个焊接样品的3D透明孔隙率模型,其中包括(a)有光束振荡,(b)无光束振荡,以及(c)较高的焊接速度。

众所周知,焊池的行为及其质量在很大程度上取决于焊接过程中锁孔形成的特性。锁孔形成本质上是动态的,因此锁孔不稳定性可能导致焊缝中的孔隙形成。锁孔不稳定性的机理非常复杂,目前尚不完全清楚,但有几种方法可以减少锁孔不稳定性引起的孔隙率,例如应用梁振荡,优化焊缝参数等。 过程中监控图像数据可以帮助研究人员开发计算机视觉算法,以使用机器学习自动检测和分类缺陷。本节还将简要介绍PBF AM机器的研究和开发领域,其他部分将详细介绍几个示例。 2.1. Ex-situ监测 2.1.1.光学显微镜 光学显微镜是一种广泛使用的表征技术,用于观察粉末原料、微观结构、表面轮廓和AM样品中的缺陷。 图10显示了使用不同激光功率的L-DED构建的FeCrCoMnNi高熵合金样品的光学显微镜表征示例。请注意,“孔隙”和“微孔隙”之间的区别是任意的,因为基本上所有包含统计分布的报告都显示了尺寸的连续变化,没有证据表明维持这种区别需要双模态。孔隙、微孔和裂缝可以通过光学成像很容易地显示出来。光学显微镜的主要优点是容易接近;与电子显微镜相比,由于电荷的可变积累,它的变形也较小。两种显微镜仅限于样品中一个位置的表面信息。

图10不同激光功率(a)600 W,(b)800 W,(c)1000 W下,使用L-DED工艺制备的FeCrCoMnNi高熵合金样品垂直于构建方向的横截面光学显微图。三个样品的扫描速度均为800 mm/min。

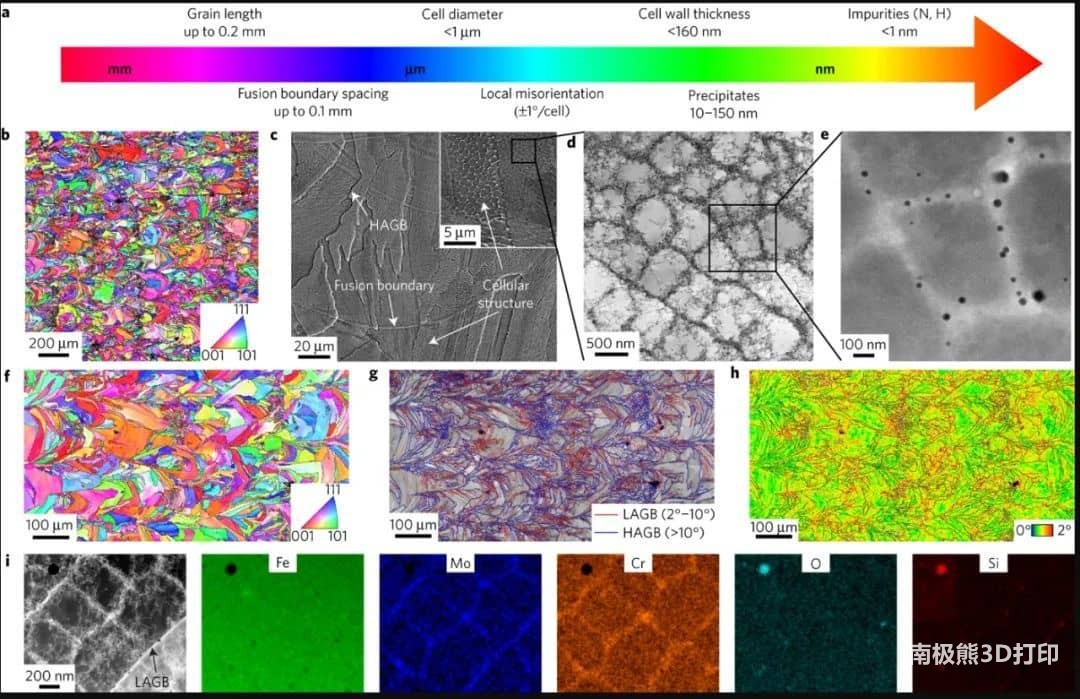

2.1.2.电子显微镜 扫描电子显微镜(SEM)和TEM(包括扫描TEM或STEM)是表征AM材料微观结构最广泛采用的技术之一。与光学技术相比,SEM和TEM基本上适用于所有研究人员。许多其他广泛采用的技术无法与电子显微镜的空间分辨率相匹敌,尤其是能够实现原子分辨率的TEM。除了结构缺陷外,AM材料的微观结构与使用铸造或锻造加工的相同材料有很大不同。其中一些独特的结构属性是有利的,有助于改善AM材料的性能,而另一些则是有害的。Wang等人全面描述了L-PBF 316L不锈钢样品的微观结构,并阐明了AM材料的独特特性如何影响其机械性能。

激光粉末床熔合(L-PBF)生产的316L不锈钢(SS)的典型微观结构。

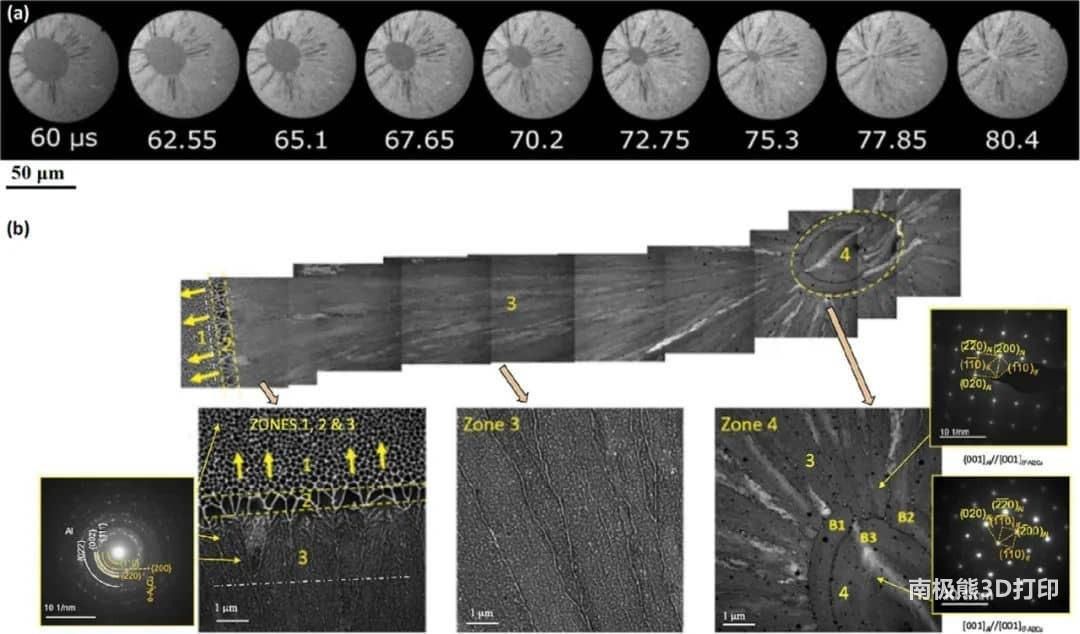

已建概念样品的微观结构表征(方法)揭示了多个长度尺度和化学异质性,如上图所示。在扫描电子显微镜(SEM)上用电子背散射衍射(EBSD)测量了晶粒的取向和尺寸分布(图b, f)。EBSD下的晶粒呈现波纹图案,而不是传统的面形形貌。在一个单一的颗粒中,经常可以观察到颜色和方向的连续变化。总的来说,L-PBF 316L SS的微观组织表现出高度非常规的晶粒形状、分布和取向梯度。EBSD测量进一步表明,L-PBF 316L SS包含大量低角度晶界(lagb, 2°-10°,约占总GBs的41%,图g)。可以观察到跨晶粒的方向梯度或局部方向偏差,如图h所示的核平均方向偏差(KAM)图所示,图中映射了每个单个晶粒内部像素与像素之间的角度方向偏差。对比图g和图h可知,方向偏差与LAGBs直接相关。基于高角度晶界(HAGBs)估计的平均晶粒尺寸(d)为45±7.9 μm,标准偏差较大,晶粒面积分布跨越多个数量级。这些EBSD数据表明L-PBF 316L SS是一种非传统材料,具有广泛的晶粒尺寸分布、大量的lagb和波纹状晶粒形状。虽然也存在空洞,但体积分数远低于1%。 图11显示了亚共晶Al-11at.%Cu合金激光熔化和快速凝固的DTEM研究。DTEM允许以纳米尺度时空分辨率定量测量凝固界面速度。结合以下不同微观结构区,特别是第二相及其分布的原位TEM表征,可以了解独特的非平衡溶质分配行为。

图11 (a)显示Al-11at.%Cu合金凝固的原位DTEM电影模式亮场图像序列。图像中的数字是熔化薄膜的高斯激光脉冲峰值与用于形成图像的50 ns电子脉冲之间的时间延迟(以微秒为单位)。(b)固化样品的原位TEM表征。

如图12所示,等轴晶粒正好出现在缺乏熔合孔隙的上方,柱状晶粒在接下来的两个构建层内恢复生长。TriBeam系统的3D EBSD特性具有自明的破坏性,因此不能像HEDM技术那样用于原位实验。

图12.使用电子束熔炼添加剂制造技术制造的合金718样品的三维EBSD数据。(a)柱状晶粒围绕着未熔合缺陷。(b)具有非[0

0

1]取向的等轴晶粒填补了紧邻未熔合缺陷上方的区域。(c-e)垂直于缺陷(c)内、(d)40μm以上和(e)80μm以上构建方向的完整3D体积的2D切片。

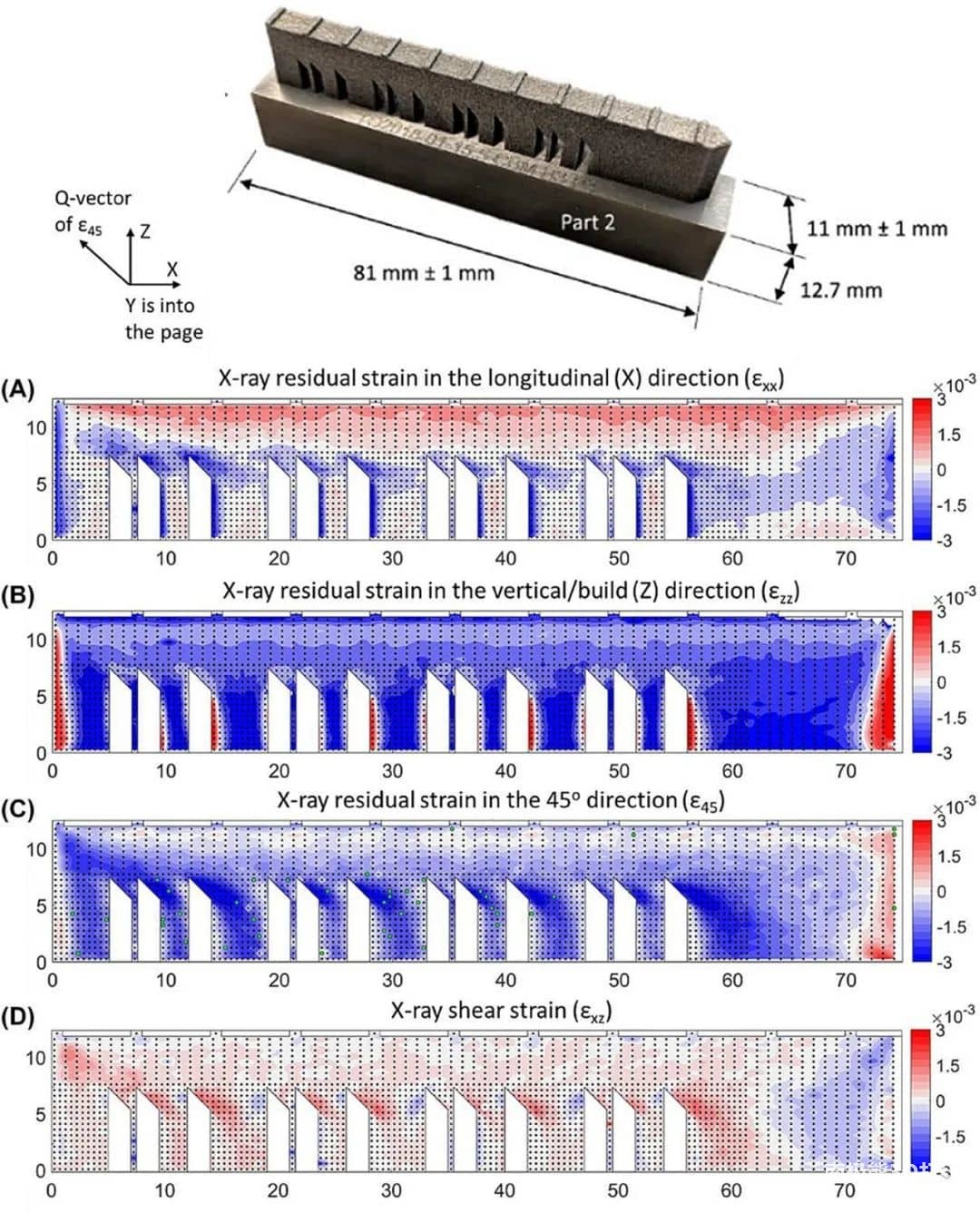

2.1.3.同步辐射x射线成像和散射 如图13所示,Phan等人绘制了L-PBF建造的合金625桥梁结构中的残余应力。此特定测量的空间分辨率为~100μm,应变灵敏度为10-4。XRD和中子衍射在倒易空间(即晶格位移)具有相似的分辨率,而x射线技术在实际空间具有更高的分辨率,但穿透力远低于中子。

图13 使用同步加速器XRD测量的竣工AM合金625桥结构的残余应变图(样品照片位于图的顶部)。在(A)纵向(X)应变、(B)垂直/建造(Z)应变、(C)45°时的应变和(D)计算剪切应变(εxz)的样品中间横截面(Y=2.5 mm)进行应变测量。

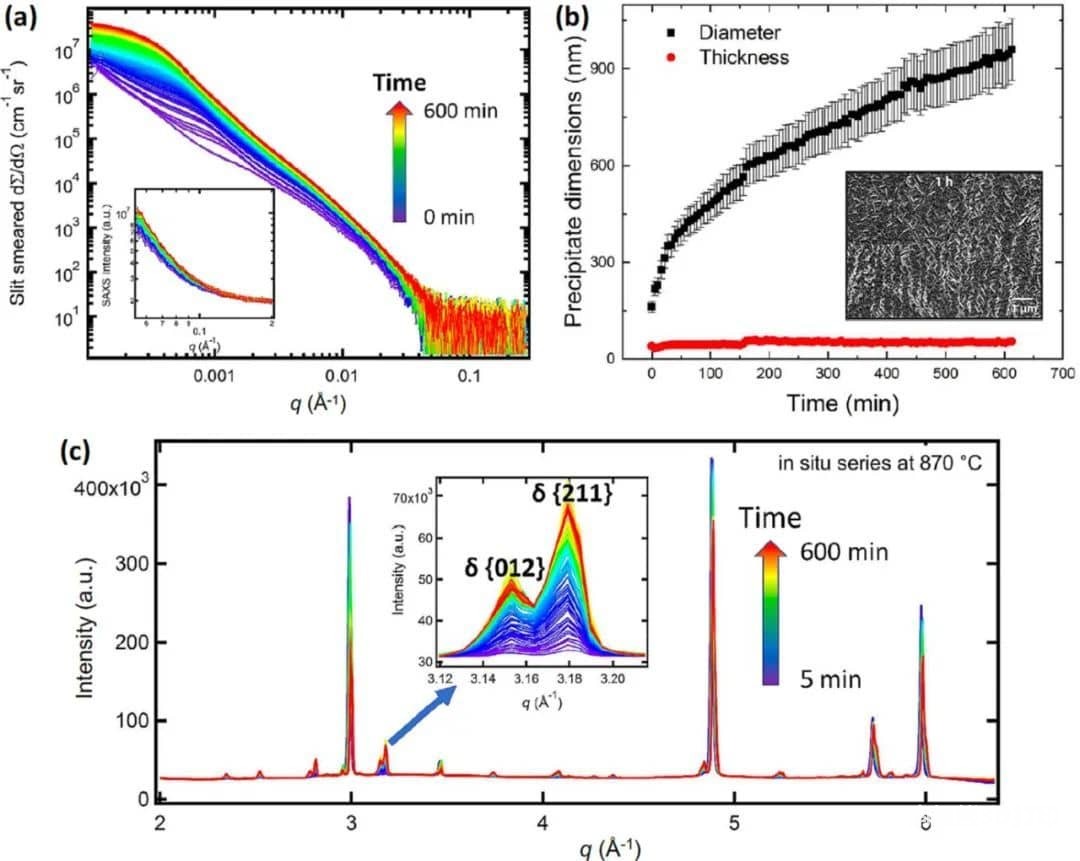

考虑到所涉及的极端热条件,沉淀是使用激光或电子束AM处理的大多数工程合金系统的重要组成部分。透射电子显微镜(TEM),包括TEM提供的成像、衍射和光谱技术,特别适合表征沉淀物的化学成分和相。如图14(a-b)所示,Zhang等人收集了AM合金625等温加热处理期间的原位SAXS数据,并定量测量了有害δ相沉淀的生长,这由原位XRD数据证实(图14c)。这些原位同步加速器x射线实验表明,AM工艺特有的元素偏析是625合金在应力消除热处理期间异常沉淀行为的根本原因,即,无论冷却速度如何,Nb和Mo等重元素在凝固期间偏析到枝晶间区域。

图14 应力消除热处理期间AM合金625中有害δ相沉淀生长的原位同步辐射x射线研究。

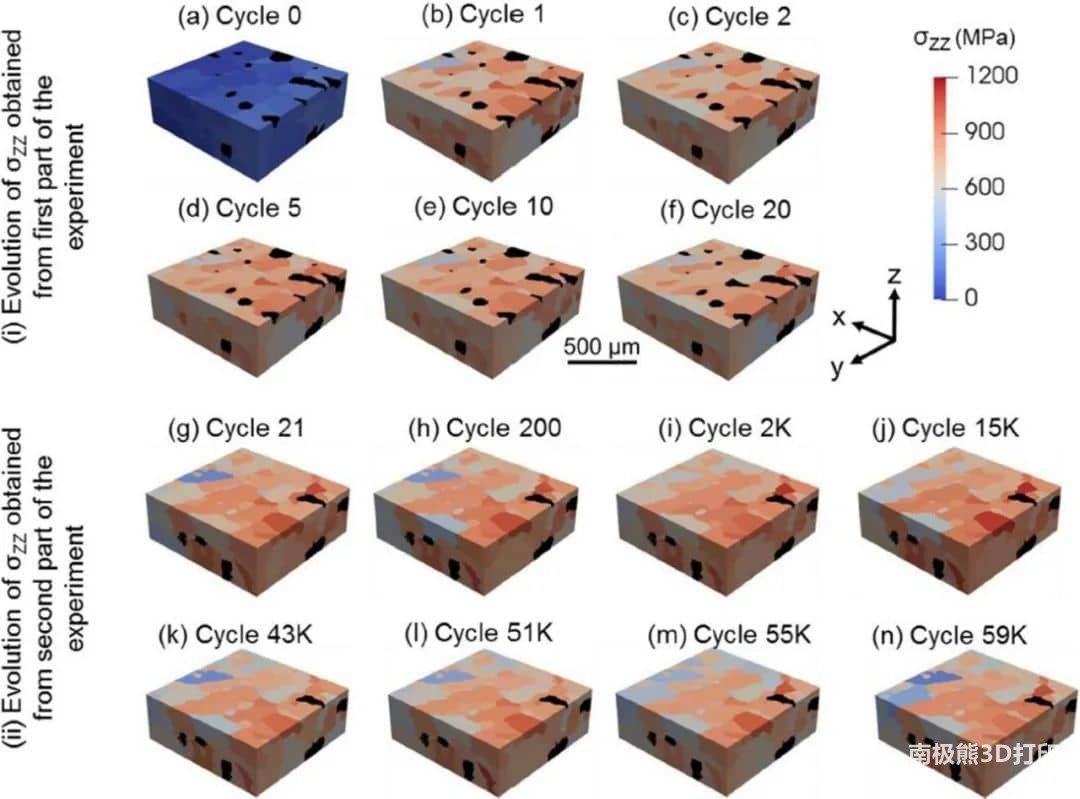

基于同步加速器的高能衍射显微镜(HEDM)是一种新兴的三维表征多晶材料中晶粒形态、相、取向和应变的技术。由于HEDM是非破坏性的,因此它已成为原位探测每个颗粒对各种外部刺激的响应的强大技术。Sangid等人在高周疲劳试验中对合金718(亦称合金718)进行了HEDM表征(图15)。

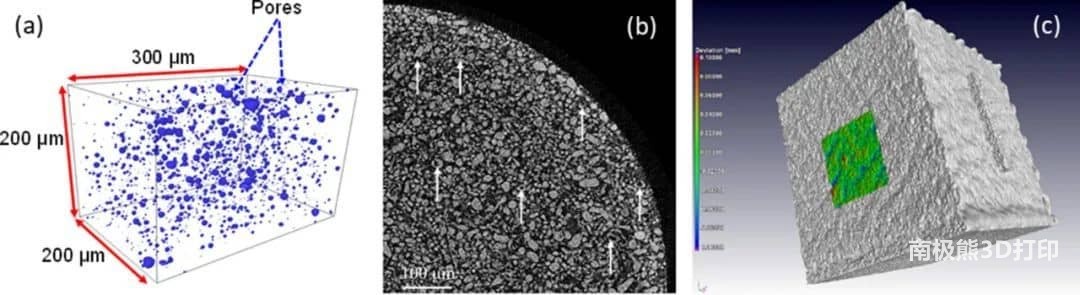

HEDM技术仍在不断进步和发展。X射线源、探测器和数据处理算法都在快速发展,以允许在更短的时间内检测和重建更多的颗粒。HEDM由于其不可替代的能力和日益增长的实用性,将成为研究AM材料独特微观结构和性能的有力工具。 进一步的微观结构表征揭示了广泛的内部边界,亚晶结构和化学分离。竣工的316L SS具有高度异质的微观结构,包括结构和化学结构,具有融合边界,树枝状和细胞壁,位错,沉淀物,分离元素和原子尺度杂质。与传统的对应物相比,微观结构长度尺度跨越五到六个数量级,从纳米到亚毫米。暗场(HAADF)图像)。已知这些凝固池的尺寸和壁厚与L-PBF工艺期间的凝固条件(即热梯度,冷却速率,凝固前速度)有关。 XCT广泛用于研究使用制造的零件的孔隙度。图16(a)显示了AM Al-10Si-Mg样品中孔隙度的可视化示例。XCT分析用于将打印过程中使用的工艺参数与若干研究中零件产生的孔隙度相关联。XCT还用于表征原料粉末颗粒的尺寸、形状和孔隙率(图16(b))。XCT的另一个重要应用是打印件的计量学,用于确定尺寸精度。最后,XCT可用于分析表面粗糙度(图16(c))。随着时间的推移,XCT已被用作研究AM零件的技术,尤其是零件的孔隙度和尺寸精度。尽管XCT提供了有关零件中存在缺陷的准确信息,但必须根据其形状推断观察到的缺陷的来源。

图16 使用XCT显示Al-10Si-Mg AM样品中的孔隙度。

2.2.现场过程监测 毫无疑问,本文所讨论的PBF工艺具有诸如降低材料浪费、部件整合等优点,正在彻底改变金属制造。然而,同样明显的是,AM部件的鉴定存在问题,因为打印部件中存在的一些缺陷源于逐层添加工艺。因此,即使这些工艺的现场监测有限,也能对缺陷形成过程提供有价值的见解,从而通过现场控制工艺参数来缓解打印零件中的缺陷。 实时监控(又称现场或过程监控)将带来实时观察缺陷形成的能力。最近,Grasso和Colosimo发表了工艺缺陷和现场监测领域的文献综述。粉末床熔合AM工艺过程中监控的其他应用包括粉末分配、激光粉末相互作用、熔池、扫描路径和切片。粉末扩散监测主要侧重于操作异常检测和孔隙度形成。一些工作侧重于使用光学成像来监测金属粉末的熔化和固结,其中使用双色测温法监测粉末层,以研究金属粉末的固结过程。

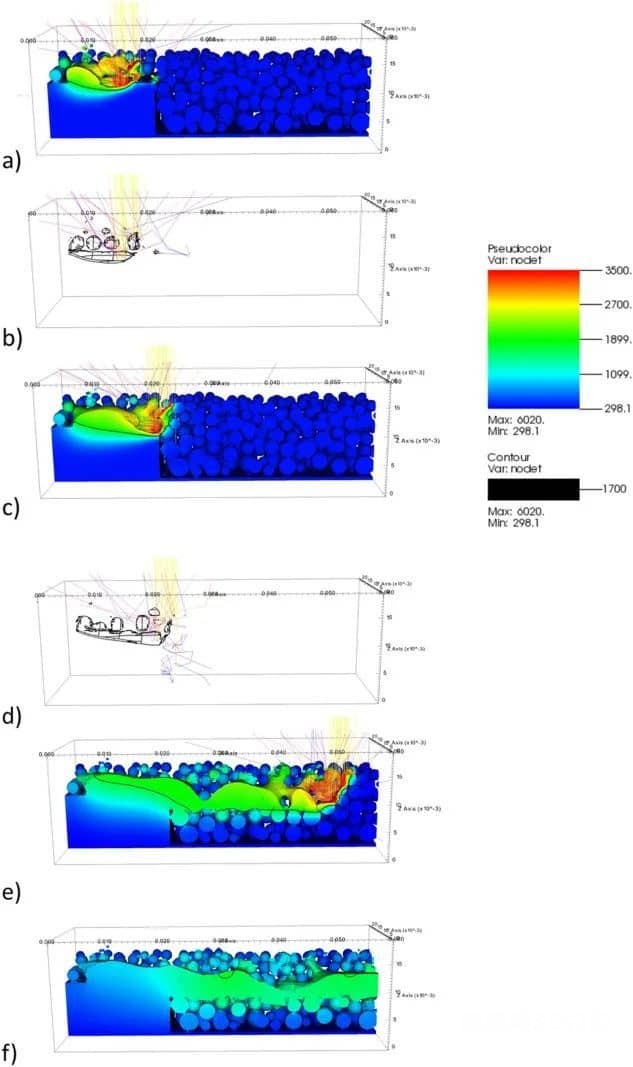

粉级模拟进入深粉床的单个轨道。a–b)扫描单层粉末,c–d)在深粉末层的边界处扫描,e–f)在深粉末区域扫描。

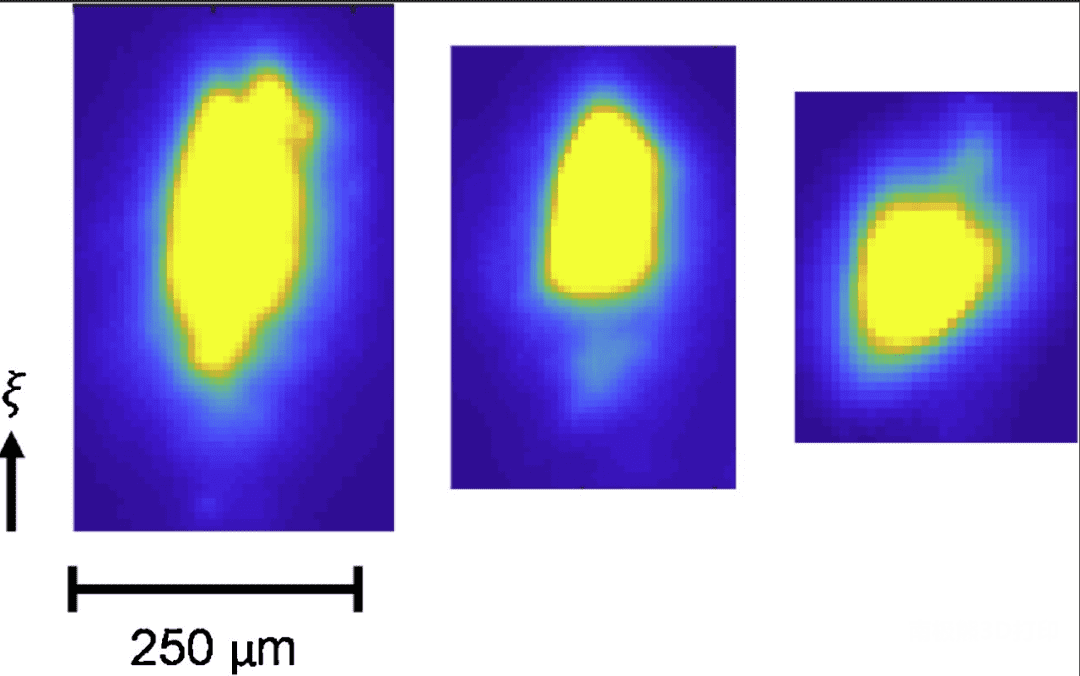

最近对飞溅形成力学的研究表明,大的飞溅物往往是由熔池中的弓波效应形成的,而较小的飞溅物往往是由夹带的粉末颗粒形成的,这些粉末颗粒被激光加热并从强烈的金属蒸气羽流中抛出。理想情况下,大多数商用机器中存在的层流惰性气体流足以将喷射出的飞溅颗粒带走,或者至少将它们推到足够远的地方,它们不会与构建区域相互作用。 然而,根据轨迹,飞溅颗粒可以落回动力床或凝固区域。飞溅颗粒也可以是热的(完全或部分熔化)或冷的(固化的),这取决于它们的喷射机制。如果冷飞溅颗粒落在凝固区域,它们也可以作为粉末扩散缺陷的成核位点,通过拖过金属表面暴露散装材料而不是理想的均匀粉末层。落在凝固区域的热飞溅颗粒往往通过烧结或部分熔化而固定在金属表面上,随后突出到粉末层上方。随着激光加工的继续,突出的飞溅颗粒只会部分熔化,并继续凸出并且对金属表面的附着力最小。这些寄生颗粒可以屏蔽在后续层中不会融化的粉末袋。 2.2.1.可见光高速成像 质量和再现性是改善增材制造的机会,制造商更喜欢在AM系统上使用廉价、实用的监测工具。利用可见光进行高速成像已引起聚变AM过程的兴趣,以将过程中缺陷的产生与现场外观察到的缺陷相关联。一些研究使用相机来描述激光与粉末的相互作用,这为飞溅、熔池特征、表面质量和粉末层异常提供了有价值的信息。 L-PBF中常见的缺陷,例如由键孔机构形成的孔隙率和表面张力相关的球化现象与熔池的尺寸尺度相同,并且沿着熔体轨迹本身发生。由于这些原因,作者认为熔池本身的原位监测对于确保零件质量至关重要。许多人也同意这一观点,并且现在存在大量与使用高速可见光和热成像观察L-PBF和DED AM过程中熔池相关的工作。大部分现有工作都集中在监测熔池的尺寸上。例如,Tan等人使用同轴对准的高速相机测量焊接过程中的熔池尺寸,Heigel等人使用高速热像仪测量L-PBF中的熔池长度。Clijsters等人开发了一种实时系统,能够测量L-PBF工艺的原位熔池尺寸,并且类似的系统现在被几家L-PBF机器制造商使用。Fisher等人致力于将温度信息(使用可见光相机收集)与L-PBF过程中的熔池尺寸相关联。

由高速摄像机捕获的假彩色熔池图像。

(责任编辑:admin) |

- 上一篇:基于增材制造的新型战机结构创新

- 下一篇:更轻、更强-看3D打印技术如何赋能汽车制造