粉末床熔融金属增材制造中的缺陷和异常

时间:2023-01-06 11:03 来源:长三角G60激光联盟 作者:admin 点击:次

| 金属增材制造是一种颠覆性技术,正在彻底改变制造业。尽管该技术在直接制造具有复杂几何形状的金属零件方面具有无与伦比的能力,但该技术的广泛实现目前受到微观结构缺陷和异常的限制,这可能会显著降低产品的结构完整性和服务性能。准确检测、表征和预测这些缺陷和异常对制造完全密集和无缺陷的构建具有重要而直接的影响。本文旨在阐明粉末床熔融增材制造过程中常见的缺陷/异常及其形成机制。它们可能来自原材料,加工条件和后处理。虽然激光焊接中的缺陷/异常已经被广泛研究,但它们的形成和演变仍然不清楚。此外,粉末床熔融技术中存在粉末可能会产生新型缺陷,例如,孔隙率从粉末转移到建筑物中。减轻缺陷的实用策略也通过对其形成的基本了解来解决。这种探索可以验证和校准模型,并简化过程鉴定,而无需昂贵的试错实验。 1. 简介和背景 金属增材制造 金属增材制造(AM,也称为3D打印)是一系列技术,由三个主要生产过程组成,即粉末床,粉末进料和送丝。这些工艺的不同之处在于其铺展或分层材料的方式以及熔合或粘合原料的方式。与传统制造相比,金属增材制造具有许多卓越的能力,包括缩短设计到上市的周期,更低的能耗,以及将组件整合到具有复杂几何形状的单元零件中的能力。还有制造非标准微观结构的能力,有可能定制局部性质。 在基于聚变的AM(例如,激光粉末床熔融)中,使用热源(例如,激光)来熔合材料,并且该过程背后的基础知识是关于熔化和凝固的。相比之下,使用高能量密度光束(如激光)的焊接冶金已经被广泛研究了几十年。因此,一个直观的想法是从现有的知识体系中学习,并在理解金属AM中微观结构和缺陷的形成和演变时应用它。尽管它们的相似性如何,但值得注意的是,一些可焊接合金(例如,AA6061)不容易通过熔接基AM工艺加工,因为在AM加工过程中收缩应力和大凝固范围的组合会产生开裂。因此,需要高温预热等技术解决方案。

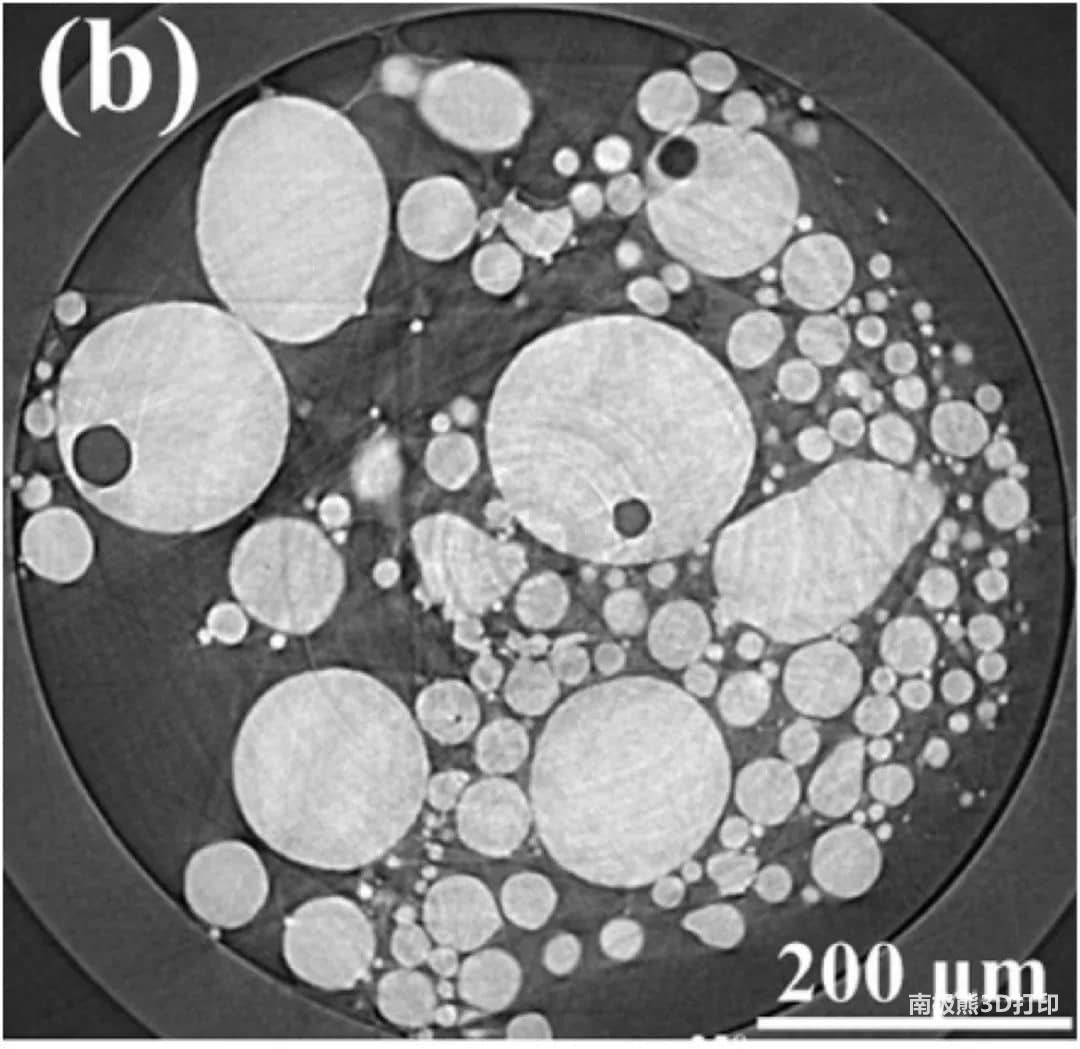

Ti-6Al-4V粉末的X射线计算机断层扫描显示原料内捕获的气体孔隙率。

对于许多材料而言,静态机械性能主要由微观结构特征决定,并且在内部空隙的存在下相对坚固,但材料的疲劳和断裂行为会因缺陷的存在而显着降低。材料空隙在零件加载时充当应力集中位点,有助于在循环加载期间加速裂纹成核和扩展,并限制AM在疲劳受限应用中的使用。正如Seifi等人所指出的,减少增材制造系统中的可变性是增材制造组件的认证和在工业中成功采用该技术的关键。虽然对于任何制造方法来说,完全消除加工缺陷是不可能的,但了解其来源是提高增材制造部件的可靠性和可重复性的重要一步。

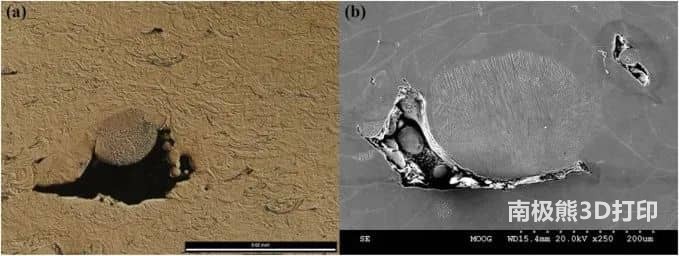

具有优化加工参数的增材CoCrMo合金中存在的无熔合缺陷的例子。

本综述旨在详细总结金属粉末床熔融AM缺陷的表征和缓解技术,以限制其发生。这里的金属包括镍基、钛基、铝基和铁基合金。我们依次描述粉末床熔融AM工艺,表征工具(原位和非原位),粉末相关,工艺相关和加工后相关缺陷,缓解技术,可能的预测标准以及机械和腐蚀性能。我们进行本综述的目的是确定已发表文献中的差距和研究需求,从而提高我们对金属AM工艺的理解并指导AM机器的操作。 1.2. 粉末床熔融AM技术的分类 粉末床熔融(PBF)技术目前在金属增材制造中提供了最佳的再现性和尺寸精度,因此在工业界和学术界都得到了很好的研究。通常,PBF技术利用以下步骤来制造零件:(1)将指定厚度的金属粉末层铺展到机器的构建板上;(2)使用激光或电子束热源选择性地将粉末层内的所需区域熔化在一起;(3)构建板向下移动,并在构建板上铺上一层新的粉末;(4)逐层重复此过程,直到零件完成。PBF工艺已用于各行各业的众多应用,例如医疗(定制的骨科组件和来自钛,不锈钢和钴铬合金生物材料的植入物),航空航天和国防(燃料喷嘴,支架,涡轮叶片,发动机部件和结构构件)和能源(热交换器和涡轮机翼型)。

用于构造用于机器学习的coupons的构建板的配置。

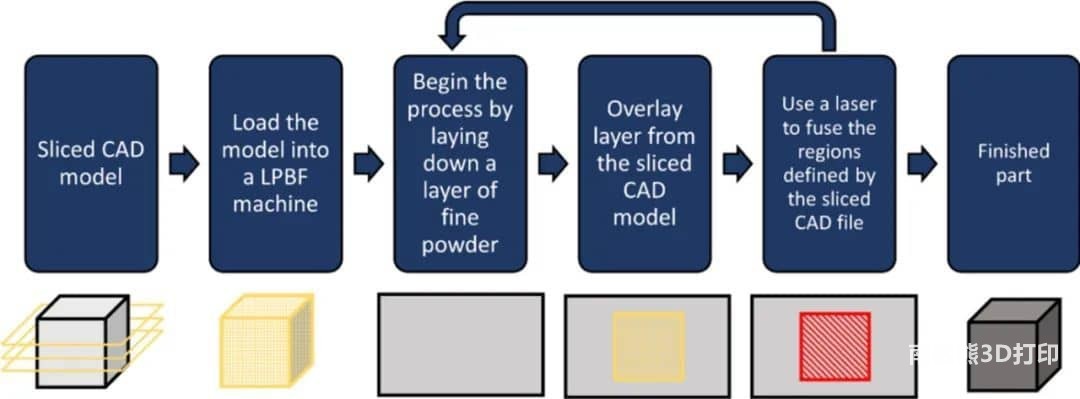

根据ISO/ASTM52900标准[18]的规定,PBF被定义为一种增材制造工艺,其中热能选择性地熔合粉末床的区域。属于这一类别的工艺包括电子束熔化(EBM),选择性激光熔化/烧结(SLM / SLS),最近被描述为直接金属激光熔化(DMLM)或直接金属激光烧结(DMLS)。ASTM为增材制造技术定义了以下术语: •用于直接激光沉积→激光束定向能量沉积(L-DED); •用于选择性激光熔化、激光粉末床熔融等→激光束粉末床熔融(L-PBF); •用于电子束技术,如粉末进料或粉末床→分别为 E-DED 和 E-PBF。 1.2.1. 激光束粉末床熔融 L-PBF(又名选择性激光熔化)使用激光作为逐层制造零件的主要工具。它能够生产一系列金属合金的零件,包括铝,钛,铁和镍基高温合金。 图1总结了L-PBF AM的分步过程方法。一旦整个部件被打印出来,多余的粉末就会被移除(并且经常被回收),然后从构建室中卸载构建板。由于打印部件熔合到构建板上,因此需要机械拆卸。在移除之前,零件通常留在构建板上并进行应力消除热处理,以最大限度地减少残余应力,消除翘曲并保持尺寸精度。

图 1 L-PBF 计算机的一般构建方法。矩形灰色图纸表示L-PBF工艺过程中的粉末床。

L-PBF技术填补了需要快速原型制作或小批量生产的行业的利基市场。该工艺固有的增材性质允许打印复杂的晶格结构(图2a)和具有复杂内部几何形状的部件,如GE燃料喷嘴(图2b)。此外,它允许零件加固和几何优化,以减轻重量,例如座椅支架(图2c)。

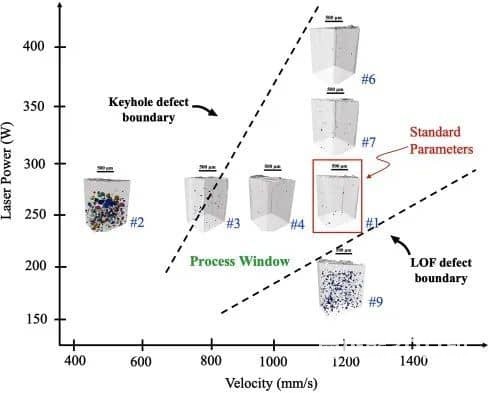

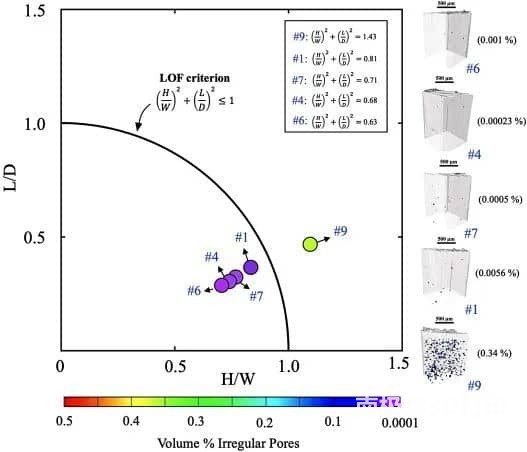

金属零件的L-PBF近年来已基本发展。除了越来越多的商用机器外,还进行了大量研究以改进该技术。主要挑战之一,特别是在疲劳是一个问题的应用中,是构建内部形成的缺陷。了解制造过程和缺陷形成是构建高质量零件的关键。 通常,缺陷可以通过三种特定方式产生或转移到成品零件上,即通过:(1)从原料粉末转移,(2)熔化过程中的激光 - 粉末 - 金属相互作用,以及(3)后处理。总体而言,在LPBF中观察到四种不同类型的缺陷,即:熔合孔隙率不足,锁孔孔隙率,球化和气体孔隙率。为了限制金属增材制造过程中的缺陷产生,必须通过适当选择加工参数来考虑和控制孔隙形成或转移的所有三种机制。其中,激光-粉末-金属相互作用是金属AM加工过程中最常见的孔隙率转移手段,其中通常可以观察到诸如“锁孔”和“无融合”(LOF)孔隙率等缺陷。 更详细地说,熔池之间是否有足够的重叠来确保所有点至少熔化一次,从而确定熔融孔隙度边界的缺乏。LOF孔隙率最近也被证明是由于喷射的颗粒/飞溅物与激光和熔池的相互作用而形成的。在激光扫描过程中,大的飞溅物可能无法完全熔化,因此成为潜在的孔隙生成位点。相反,锁孔孔隙度边界对应于深锁孔中的不稳定性,导致孔隙被挤压。第三个边界(称为“串珠”边界)由流体流动模式和熔池毛细管不稳定性的组合决定,并且是LPBF AM系统中保持精度(例如,同时增加速度和功率)的同时提高生产率的限制因素。全密度可以量化为具有>99.9%体积密度的样品,但应该注意的是,仍然存在较大的缺陷。其目的是优化加工参数,减少LPBF AM材料中不需要的缺陷,并最终证明在由缺陷含量定义的工艺窗口中操作LPBF机器是可行的。

用于确定LOF孔隙率边界的样品根据LOF准则以及相应的缺陷密度绘制。

关于工艺参数对微观结构、孔隙度水平和缺陷形成的影响的研究很多。有影响力的工艺参数包括(1)激光相关参数(例如,激光功率、光斑尺寸、脉冲持续时间和脉冲频率),(2)扫描相关参数(例如,扫描速度或速度、扫描间距或出雏、扫描旋转和扫描图案),(3)粉末相关参数(例如,粉末形态、粒度和分布、层厚度、加样和材料特性)和(4)宏观参数(例如,粉末床温度及其均匀性、气体流量、气体类型、吊具杆类型)。除了P-V-H-L处理组合外,扫描策略(图3)在PBF工艺中的缺陷形成中起着至关重要的作用。扫描策略影响传热、粉末熔体形成和凝固速率,影响缺陷的类型、位置和分布以及晶粒形态。因此,优化工艺参数、热源功率、扫描速度和策略以最大限度地减少工艺引起的孔隙率至关重要。

图 3 (A)L-PBF过程中使用的不同扫描策略。(B)示出扫描模式的示意图。(C)(a)Hilbert和(b)Gosper的分形扫描策略示例。

在激光粉末床熔融过程中以及随后的粉末扩散过程中,由许多粉末特性控制,激光选择性地扫描粉末层的表面,以按照相应层中的STL输入文件熔化和熔化金属粉末。复杂的激光物质相互作用导致许多现象,这些现象可能导致最终部件的缺陷。常见缺陷包括球化/珠状、无熔合、锁孔孔隙率、熔融金属或粉末颗粒飞溅物喷出、周围基材剥蚀或微观结构缺陷。许多研究都集中在可视化和分析此类异常的实验方法上。然而,在其形成中起主要作用的一个重要方面是激光与物质的相互作用。

熔池的微观结构显示了晶粒取向和形态。

选择性激光熔化可以从松散的粉末中制造出不仅具有与传统制造的组件相似的物理形状,而且还具有相似的性能。此外,SLM可以生产复杂的零件,如果用传统技术制造,则需要一系列制造过程,消耗多余的材料(即浪费),时间和精力。在某些情况下,甚至可以使用SLM制造任何传统制造方法都无法实现的零件。SLM的方法是选择性地扫描粉末床,从而熔化粉末以逐层构建组件。在SLM中,组件构建在底板上,激光束穿过x-y平面中的每个层。在每层之后降低活塞,以允许后续粉末层沉积。该过程连续重复,直到部件完成。SLM过程消耗的时间可分为主时间和辅助时间。主要时间是熔化粉末层所需的时间,而辅助时间是基底降低和粉末沉积。 (责任编辑:admin) |

- 上一篇:基于增材制造的新型战机结构创新

- 下一篇:更轻、更强-看3D打印技术如何赋能汽车制造