四种软件策略,通过3D打印-增材制造实现轻量化

时间:2022-12-14 10:15 来源:3D科学谷 作者:admin 点击:次

减小零件尺寸、减少零件数量和降低零件重量是航空航天、汽车制造等领域的不懈追求,譬如飞机重量每减少一克,就等于在服役期间减少了非常多的燃料消耗。再譬如,通过减小卫星的部件尺寸,可以提供更多空间来增加电池电量,从而增加卫星在太空中停留的时间。

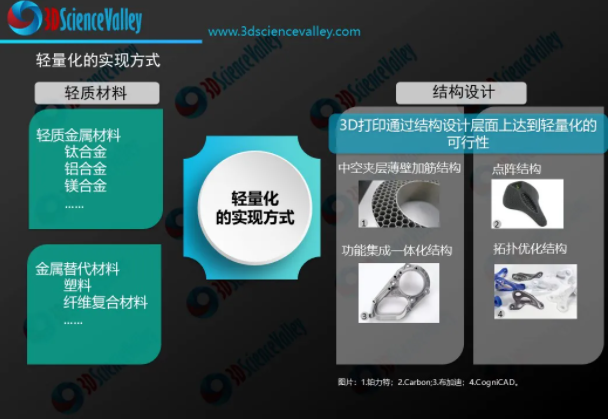

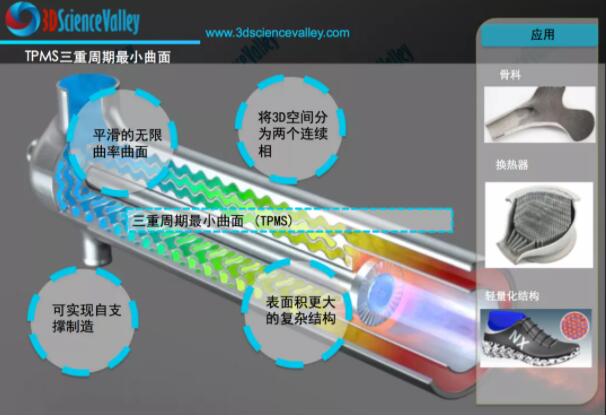

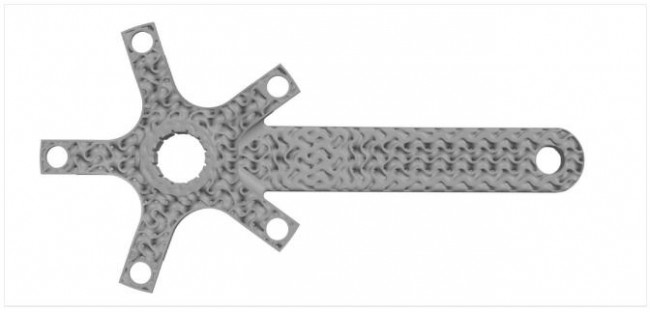

轻量化的实现方式 这种使用正确材料减轻重量的需求通常与另一个紧迫问题一起解决:浪费。虽然越来越多地引发了关于生产过程可持续性的问题,但也引发了许多在设计层面值得考虑的挑战。由于任何结构的轻量化都会直接影响零件的机械性能,可制造性是轻量化最重要的影响因素之一,可以拥有最轻量级和性能最高的理论设计,但如果无法制造,这种设计就变得毫无用处。另一个重要因素是零件的成本,如果使用拓扑优化的轻量化部件设计不佳,那么去除过多支撑结构和增加表面处理将产生额外成本。另一方面,打印点阵晶格和 TPMS 结构可能会增加3D打印时间,从而导致零件的制造成本上涨。 二十年来,制造商一直在利用增材制造,但直到近些年才看到3D打印在实现零件轻量化方面的进步,并建立了轻量化方面的新软件策略。 在轻量化方面经常探索的软件策略之一是拓扑优化:基于有限元方法 (FEM) 针对刚度或强度目标优化零件材料分配的拓扑优化(Topology Optimization)能力可实现零件轻量化设计。该设计策略针对一组给定的载荷、边界条件和约束优化给定设计空间内的材料布局。 根据安世亚太《案例探讨惯性释放工况下的拓扑优化方法》一文,拓扑优化技术存在的时间很长,但是由于拓扑优化得到的复杂设计无法通过传统制造方法来实现,因此拓扑优化没有得到广泛的应用。但是通过增材制造可以解决拓扑优化后复杂结构的制造问题,因此拓扑优化技术越来越得到重视,开辟了一个全新的工程领域。 拓扑优化是一种根据给定的工况、约束条件和响应目标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。实践中往往是在目标保持足够机械性能的同时从零件中去除尽可能多材料。相比其他结构优化方法,拓扑优化是效率最高的优化方法。 根据3D科学谷的市场观察,市场上通常把拓扑优化(Topology Optimization)与创成式设计(Generative Design)很多场合二者都是混为一谈的,但细究起来创成式设计(Generative Design)是根据一些起始参数通过迭代并调整来找到一个(优化)模型。拓扑优化(Topology Optimization)是对给定的模型进行分析,常见的是根据边界条件进行有限元分析,然后对模型变形或删减来进行优化。 创成式设计(Generative Design)是一个人机交互、自我创新的过程。根据输入者的设计意图,通过”创成式”系统,生成潜在的可行性设计方案的几何模型,然后进行综合对比,筛选出设计方案推送给设计者进行最后的决策。 通俗理解创成式设计是一种通过设计软件中的算法自动生成艺术品、建筑模型、产品模型的设计方法。创成式设计是一种参数化建模方式,在设计的过程中,当设计师输入产品参数之后,算法将自动进行调整判断,直到获得最优化的设计。 由于增材制造技术的出现,周期性胞元结构,特别是三重周期性最小表面(TPMS)引起了广泛的研究兴趣。TPMS本质上是所有点的平均曲率为零的最小曲面。TPMS结构可以用数学方法建模,并可以在三个方向上重复建模。这种模式允许TPMS胞元在三个相互垂直的方向上生长,形成TPMS胞元的3D阵列。 TPMS 为三重周期性最小表面(TPMS),对于结构应用而言,TPMS设计显示出高强度重量比,与增材制造技术结合使用,使得设计师能够创建兼具高强度和散热特性的多功能结构。 使用点阵晶格或 TPMS 填充结构是值得探索的有趣方法,在这方面,举例来说增材制造软件Cognitive Design已经创建了一个包含此类超材料及其机械特性的大型数据库。Infill Optimizer是Cognitive Additive的一部分,可以根据应力路径智能地放置此类结构,在不降低机械性能的情况下减轻整体重量。 结构一体化是一种战略,需要扎实的专业知识和能力,才能将多个零件整合为一体。如果设计得当,该部件可以提供改进的功能。例如,几年前,空客和 3D Systems 开发了第一个适航的金属3D打印射频 (RF) 滤波器,并经过测试和验证可用于商业电信卫星。 传统制造过程中,RF滤波器是使用标准元件设计的,例如矩形空腔和具有垂直弯曲的波导横截面,其形状和连接由铣削和电火花加工等标准工艺决定。 通常,射频滤波器的空腔是通过加工用螺栓固定在一起的两部分组成,这不仅增加了重量,而且增加了组装步骤和额外的质量检查过程。3D Systems 团队使用 CST MWS 软件(一种 3D 电磁仿真工具)开发了一个凹陷的椭圆腔来引导 RF 电流,该设计降低了生产成本并将重量减轻了 50%。 基于人工智能的新软件解决方案使设计工程师能够“编程”算法,通过这种方式,他们的设计不断演进并发展成可以通过增材制造轻松制造复杂形状的产品。 随着软件解决方案的不断发展,这种趋势将持续下去,可以说会无限期地持续下去。正如同济x特赞设计与人工智能实验室范凌的《人工智能与设计的未来——2017设计与人工智能报告》的观察分析:需求侧的极度细分的趋势需要供给侧的人工智能来匹配;在线/连接/交互的趋势从信息在线,经历关系在线、物的在线,逐步发展为各类技能在线,最终将是心和脑的在线——人工智能/AI;伴随着具有不可被取代的超细分技能的个体不断涌现,平庸时代将会结束;未来的组织将是人/机交互的新组织,他们会把任务灵活地派发给外部人才,内部人才,或机器自动化地完成,通过建立机制把整个设计工作流程整合起来,实现最优的任务完成路径。 (责任编辑:admin) |