激光粉末床聚变:技术、材料、性能和缺陷以及数值模拟的最新综述(4)(2)

时间:2022-09-14 13:53 来源:南极熊 作者:admin 点击:次

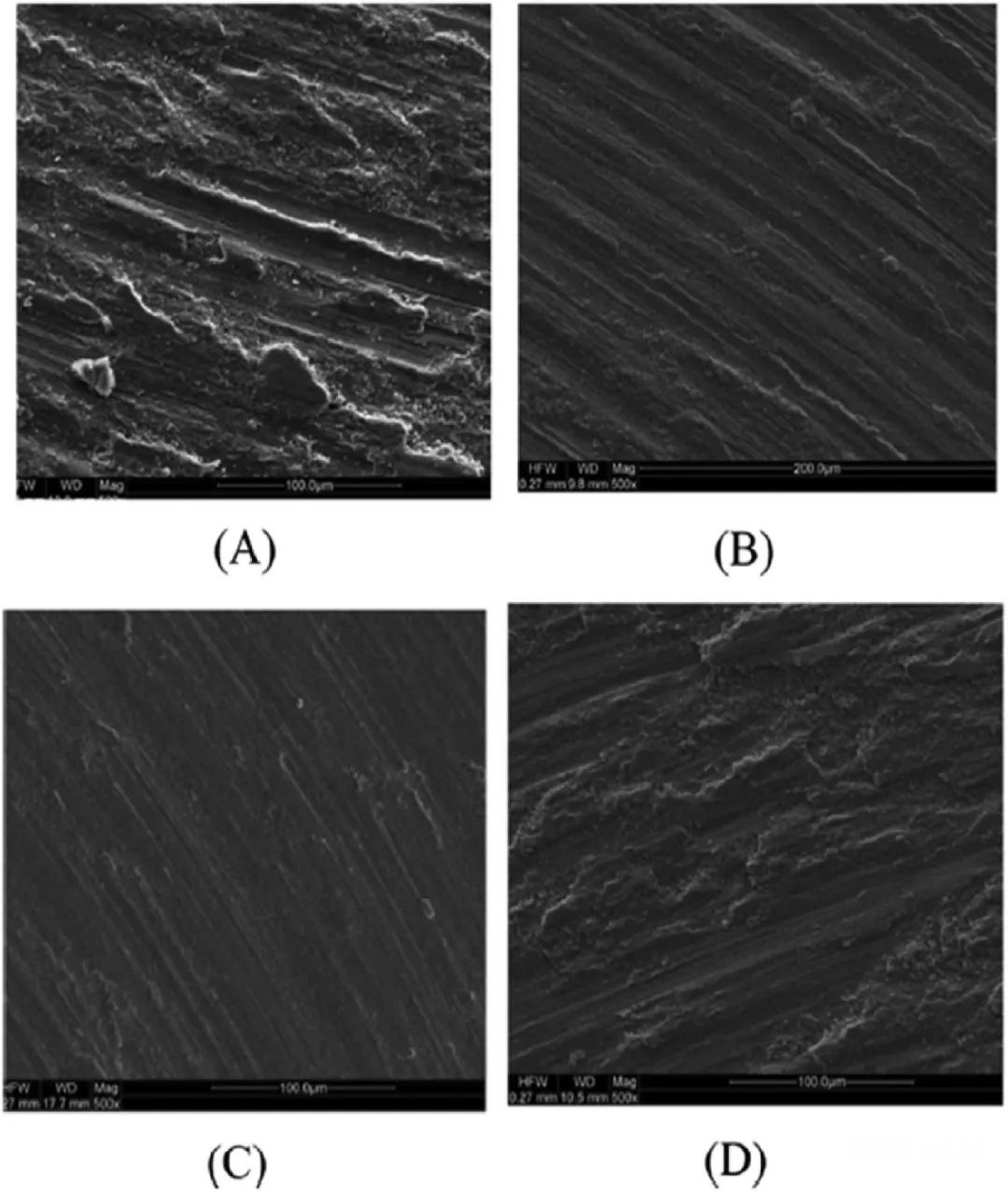

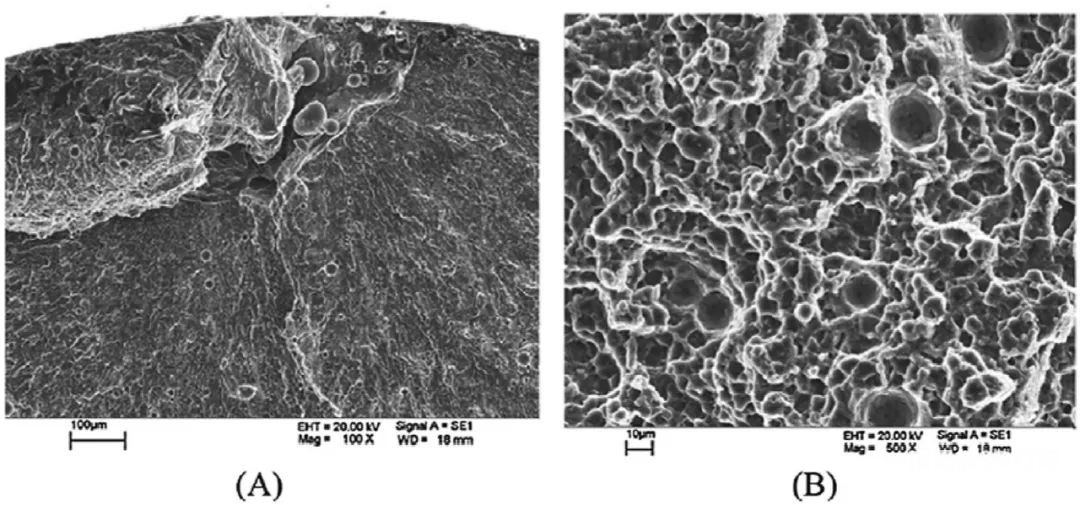

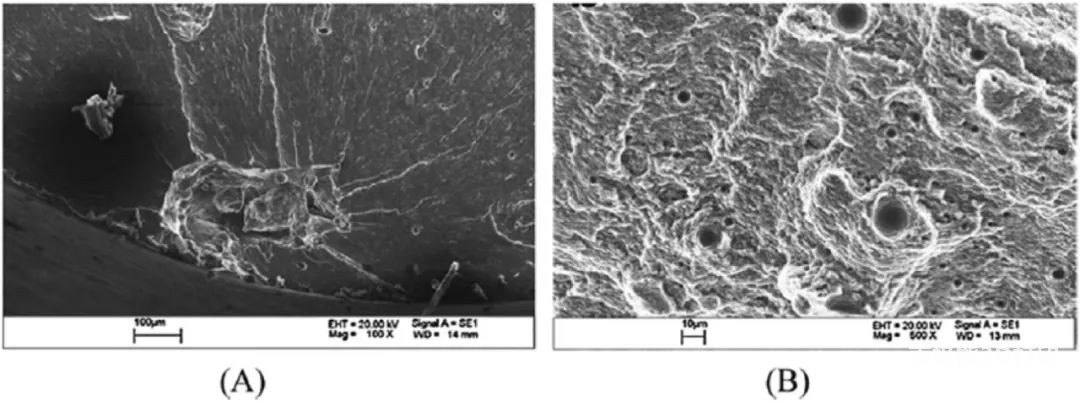

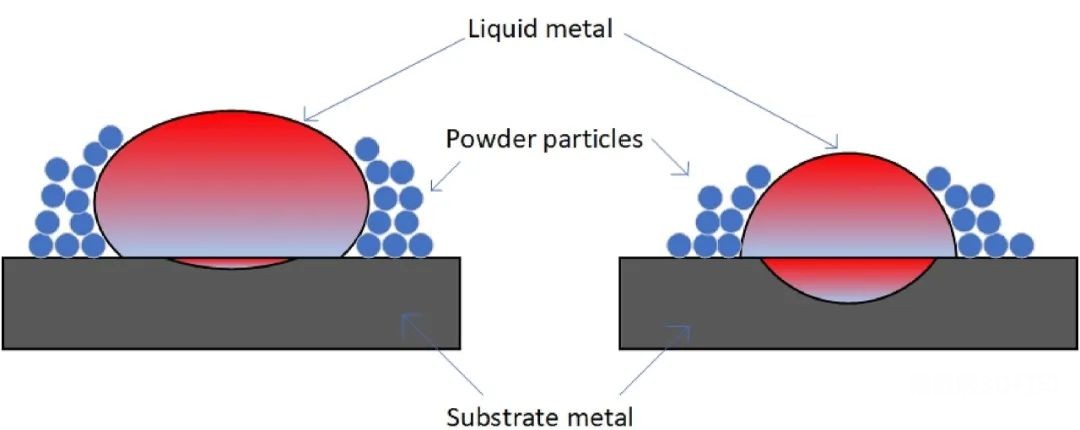

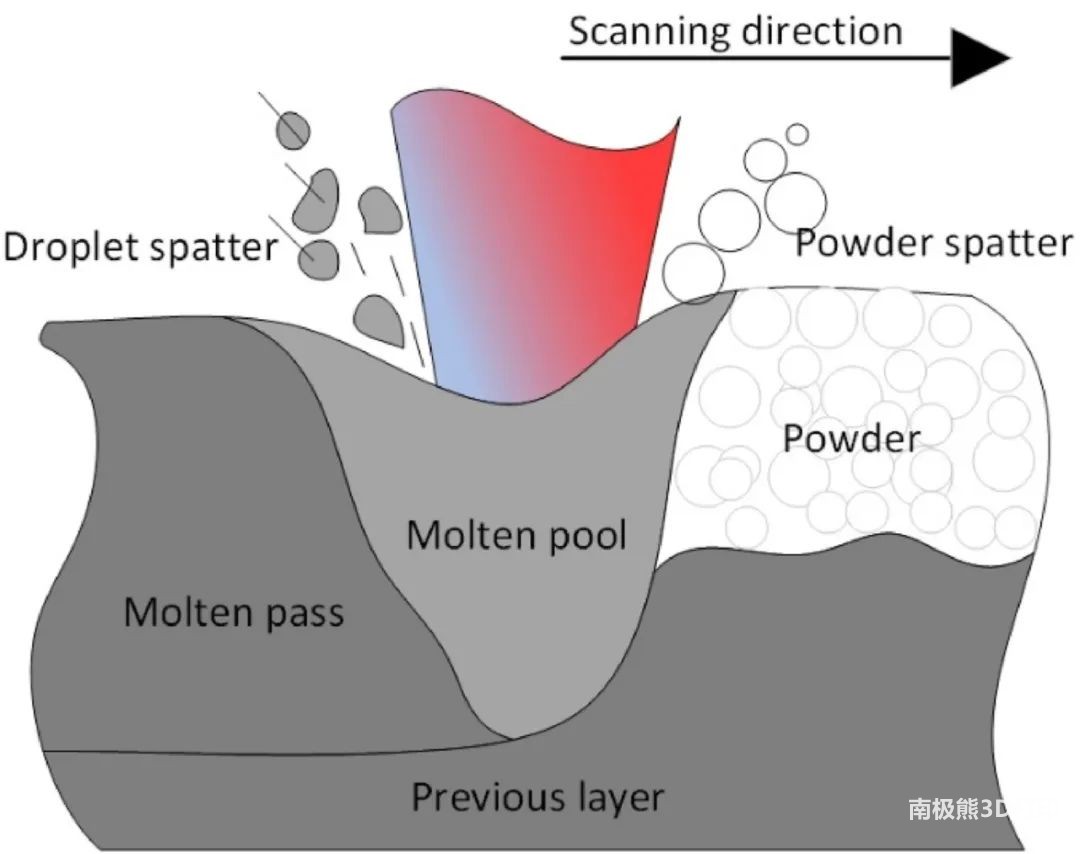

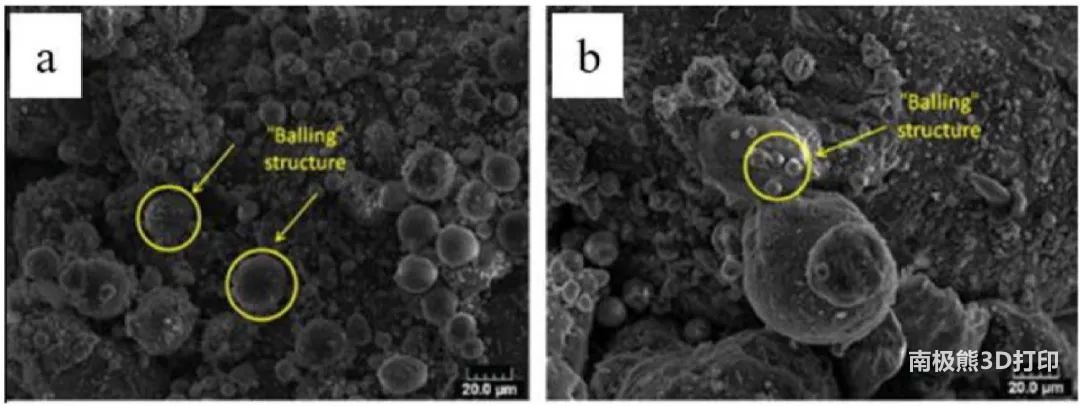

5.2.2.硬度和耐磨性 该实验的主要结果是,如Buchbinder等人所建议的,高扫描速度和激光功率不会影响零件的硬度,其中扫描速度的增加会增加硬度。众所周知,残余应力是缺陷,因为它们降低密度并引发裂纹和孔隙。但Mercelis等人和Gu等人认为,如果能够管理密度和裂纹,并且如果残余应力保持在合理的水平,则可以提高零件的硬度。LPBF制造的零件具有良好硬度特性的另一个原因是零件在加工过程中经历的快速凝固。这有助于晶粒细化和形成更好的微观结构。因此,COF(摩擦系数)也降低,提高了零件的耐磨性。 Gu等人试验了扫描速度对COF和耐磨性的影响。当使用100mm/s的扫描速度从CP-Ti制造零件时,COF达到1.41的最大水平,并增加了磨损率。表面上的一些松散碎屑和凹槽表明变形和磨损(图30a)。当使用200mm/s的扫描速度时,COF降低,磨损率也降低。现在存在较浅的凹槽,没有任何松散碎屑的迹象(图30b)。当COF和磨损率达到最小值时,实现了300mm/s的最佳扫描速度。当使用400mm/s的扫描速度时,形成了塑料粘合层,从而降低了磨损率(图30c)。Jain等人也证明了这一点。当使用大于400mm/s的扫描速度时,观察到更多的剥落和分层(图30d)。这再次增加了COF和磨损率。Gu等人得出结论,由于低扫描速度下的强烈致密化和缺陷,实现了较低的硬度值。随着更好微观结构的形成,硬度增加,但在较高扫描速度下仍然容易受到微层间孔的影响。由于液体粘度低、液体寿命长以及由此产生的热应力增强,低扫描速度和伴随的高激光能量密度的组合导致了微观球化现象和层间热微裂纹的产生。另一方面,由于Marangoni对流导致的液体不稳定性增加,他们使用了快速扫描速度,导致液体凝固前沿混乱,并产生显著的球化。  图30(A)900J/m和100mm/s、(B)450J/m与200mm/s、(C)300J/m、300mm/s和(D)225J/m及400mm/s下LPBF制造的钛零件表面的SEM。 研究表明,激光能量密度可以显著决定加工零件的硬度。硬度值与能量密度间接成比例。由于较高的冷却速度,较低的能量密度导致较小的晶粒形成,硬度也受到晶粒尺寸的影响。Chelbus等人在Ti-6Al-7Nb上研究了LPBF中内置部件的方向对硬度的影响。他们证明,面积和搭建平台越大,试样高度越小,硬度越高。这是由于特定微结构的形成。总的来说,这表明零件的硬度值受热历史、微观结构和工艺参数等因素的强烈影响。 5.2.3.延展性 延展性通常以牺牲强度为代价并入部件中。通常,在LPBF工艺中,在延展性和强度之间进行权衡。因此,所有用于提高所生产零件强度的优化参数将最终降低该零件的延展性。导致强度提高并同时降低延展性的一些主要措施是快速凝固、陡峭的温度梯度和小体积区域的更快冷却速率。工艺参数对提高零件的延展性有很大影响。尺寸颗粒的相对密度和分布也影响延展性。给出低密度的参数导致低韧性零件。 5.2.4.疲劳 LPBF零件暴露于重复循环应力会导致零件疲劳,这是最常见的故障之一。LPBFed零件的疲劳在很大程度上取决于是否存在任何气孔或裂纹。由于应力集中和承载能力降低,层间孔隙的存在导致动态强度降低。Wang等人对LPBFed FeNiCu合金进行了研究,以了解最终导致疲劳失效的裂纹萌生模式及其扩展。他们发现,层间或表面上含有孔隙的区域是裂纹萌生点。研究还得出结论,孔隙率是影响疲劳性能最显著的因素。为了改善LPBF零件的疲劳性能,有必要消除工艺缺陷,如气孔、氧化物形成和其他表面缺陷。较大尺寸、数量巨大且位于表面附近的孔隙,疲劳强度极低。氧化物和部分熔化或未熔化的粉末颗粒也降低了疲劳强度。孔隙率和残余应力的存在使得理解后表面加工对零件的影响具有挑战性。然而,有人指出,机械加工有助于提高疲劳强度。 Brandl等人研究了LPBF处理的AlSi10Mg,以了解温度、热处理、构建方向和疲劳性能的响应。观察到粉末的热处理和加热导致更好的微观结构发展和更少的裂纹萌生位置。这增加了延展性和抗疲劳性。然而,建筑方向对疲劳性能的影响最小。粉末床的加热降低了冷却速率并导致更少的缺陷,从而导致更好的疲劳性能。许多研究已经证实,表面上或表面下的孔隙是裂纹萌生的主要原因。这是由于局部应力产生和表面形成的不连续性。图31和32显示了试样的裂纹萌生位置和强制断裂区域的SEM图像。图32(b)显示了未经过任何硬化过程且具有韧性断裂的样品。还指出,峰值硬化样品具有与任何粉末床温度和构建方向无关的断裂行为周期。  图31 LPBFed AlSi10Mg的表面,粉末床温度为300℃,构建方向为00,峰值硬化,显示(A)裂纹萌生位置和(B)强制断裂区域。  图32 LPBFed AlSi10Mg的表面,粉末床温度为300℃,建造方向为00,竣工显示(A)裂纹萌生位置和(B)强制断裂区域。 在LPBF工艺中,工艺参数的变化可以产生一组全新的特性,如晶粒尺寸和形状、相组成和微观结构,以生产定制零件。经历LPBF工艺的零件的热历史在很大程度上决定了微观结构特征。热循环可包括高加热和冷却速率、温度梯度、温度上升等。当激光器和材料之间的相互作用时间增加或使用非常高的激光能量密度时,形成粗糙的微结构。结果是,它产生过热的熔池和升高的表面温度。这也会导致更长的凝固时间,并降低温度梯度和冷却速率。当调整参数以提供足够的激光能量密度时,过热熔池的产生受到限制,温度梯度产生更快的冷却速率。在这种工艺中制造出更精细的晶粒。但这些参数不倾向于更高的致密化。生产后热处理方法在细化零件微观结构和改善其机械性能方面非常重要。 与传统方法制造的零件相比,LPBFed零件显示出优异的屈服强度。这是由于基本的LPBF工艺方法,其中一次熔化非常少量的粉末,暴露于快速凝固,并在整个过程中提供更精细的微观结构。许多研究人员发现扫描间隔对样品硬度没有影响。LPBF零件具有良好的硬度,因为该零件经历快速凝固,从而产生精细的微观结构。此外,延性通常是以拉伸强度为代价实现的。LPBF零件暴露于重复循环应力会导致零件疲劳,这是最常见的故障之一。零件的疲劳寿命在很大程度上取决于不可避免缺陷的存在,如裂纹和气孔。 6.LPBF工艺缺陷 所有AM工艺,包括LPBF工艺,都是现代制造方式。这些方法有很多优点,但也有挫折。LPBF也不例外。LPBF工艺的输出结果取决于各种相关参数,这使得优化工艺具有挑战性,并使零件易于出现缺陷。此外,还需要做大量工作来克服所有缺陷,并通过LPBF工艺生产无缺陷产品。 6.1.成球 由于粉末床中存在松散粉末,LPBF制造零件表面的典型微观结构导致了成球。当液态熔融相材料被分解成微型球体以最小化表面能时,这只是小颗粒的累积。另一个定义是,当液态熔融金属与基材或基底金属接触不良时,根据最小表面能原理,由于表面张力,液体被分解成小球。这个过程只不过是一个称为balling的缺陷。当提供低能量密度、低功率、大层厚度和高扫描速度时,这些球形球体聚集在一起形成称为成球区域的大熔池。成球区域影响表面光洁度并使其变差。它还会在加工零件中产生许多气孔,甚至可能损坏辊子,影响下一层的分布。 通常,成球现象是由于熔融金属的飞溅和熔融金属的润湿性差。文献还指出,熔池有两个不同的部分。上部为熔融液相中的粉末,下部为熔融基体或基材。空气-液体或上部的气液界面促进了球体的形成,下部试图限制上部的倾向(图33,图34)。如果上部的数量在熔池中的熔融基材部分越来越少,则可以消除上部导致成球的倾向。因此,提供高能量密度可在熔池中产生更多熔融基材,并可减少成球。此外,高能量密度可导致高温,降低液相粘度。这将增加液相的流动性和润湿性,进一步减少成球。但是,如果能量密度太高,则会导致变形和成球。这是因为产生了残余应力。过量的能量也会导致金属的蒸发。由于能量过大,气相突然引入,在熔池中产生非常大的反冲压力,导致金属以射流形式逸出。这种射流被分解成微小的液滴,从而导致成球。此外,熔池附近的未熔化粉末飞溅开。  图33 熔融基质较少而熔融基质金属较多的成球现象。  图34 LPBF中的液滴飞溅导致成球。 在图35中可以看到大量微米级的球形球体和飞溅物。它显示了在LPBF期间Mg-9%Al粉末出现的成球缺陷。当使用非常高的扫描速度时,激光能量密度突然下降,导致不稳定的熔池形成。这种不稳定的熔池具有毛细管不稳定性,这降低了小尺度下熔融相的表面能,并减少了小尺寸液滴从液体表面的飞溅。此外,由于形成不连续的熔体轨迹,成球导致表面粗糙。解决球化现象的一种方法是通过降低扫描速度或增加激光功率来减少熔池的不稳定性。增加接触面积/宽度或减小长宽比可以稳定熔池。  图35 工艺参数选择不当导致的成球效应。 来源:Laser Powder Bed Fusion: A State-of-the-Art Review of the Technology, Materials, Properties & Defects, and Numerical Modelling, Journal of Materials Research and Technology, doi.org/10.1016/j.jmrt.2022.07.121 来源:Beese, A. Wilson-Heid, A. De, W. Zhang, Additive manufacturing of metallic components – Process, structure and properties, Progress in Materials Science, 92 (2018), pp. 112-224, 10.1016/j.pmatsci.2017.10.001 (责任编辑:admin) |