综述:粉末原料特性对SLM打印零件性能影响的研究(1)(2)

时间:2022-04-26 13:07 来源:3D科学谷 作者:admin 点击:次

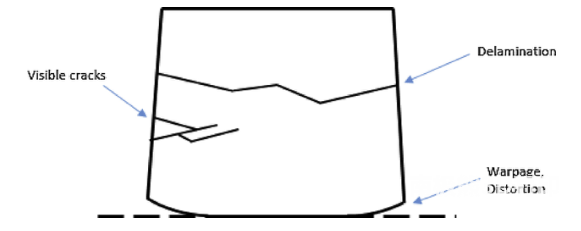

2.3.1 残余应力 与SLS相比,SLM中使用的更高的辐照能量会产生更大的热梯度,后者会增加零件成形过程中的残余应力积累,这些应力会传播到多个构建层,并可能导致严重的热变形——分层或变形,如部分翘曲(参见图3)。在SLM中,快速熔化和凝固循环会在固化材料中引入大的热波动,这影响了压缩和拉伸条件。SLM过程中残余应力的形成主要有两个热机制: (1)温度梯度机制(TGM); (2)冷却阶段;

图3 由于残余应力可能导致的零件失效

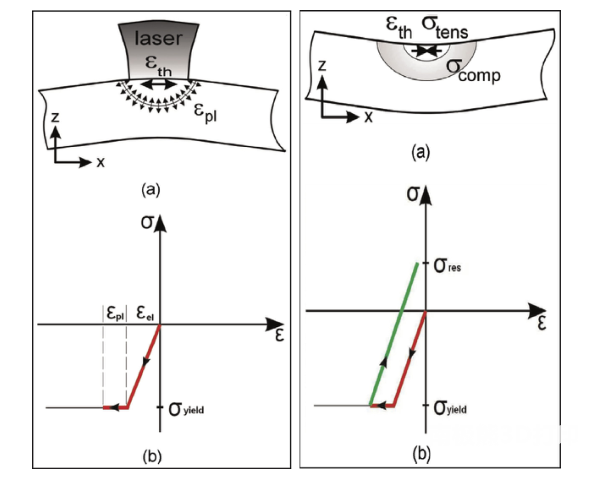

基于TGM技术,在激光照射下,熔化层下面的预凝固材料迅速升温,很容易膨胀,但受固化块冷硬部分的限制。局部辐照区域热膨胀的限制可能会产生残余压应力,导致塑性变形,如果应力水平超过材料的允许屈服强度(见图4)。在冷却阶段,熔化层冷却并收缩,收缩作用再次被下层抑制,导致上部区域的拉应力和底部区域的压缩。因此,在激光间歇作用下的循环膨胀和收缩都会导致残余应力的积累,根据以往的研究,最大的拉应力往往出现在最终沉积层的表面,可能超过母材的屈服点。研究人员还开发了应力预测工具、工艺细化方法和扫描策略,以解决由热变形引起的零件变形问题,从而最大限度地减少SLM组件中产生的残余应力。

图4 温度梯度机制(左)冷却阶段(右)

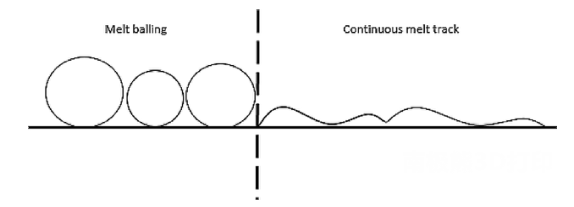

2.3.2 球化效应 球化效应是SLM工艺中常见的缺陷,它会破坏层间结合,导致气孔,降低所生产零件的表面质量。这种不利影响通常来自于使用高扫描速度(低相应的能量密度),它会产生一个细长的熔池,在瑞利不稳定性下会破裂以降低表面张力,同时形成大量的细小金属球(10um),沿着融化路径交错,见图6。在激光功率不足的情况下也会产生球化现象,因为部分熔化的粉末会产生尺寸较粗的球(500um)。此外,在粉末颗粒表面发现的氧和氢等间隙成分或在构建气氛中循环的溶解元素会破坏熔池表面张力,从而导致球化。这种间隙的存在逆转了熔池表面的毛细管运动,迫使熔融液体在正表面张力梯度下向熔池中心流动,并对球化产生不利的润湿条件。根据先前的研究,激光重熔(LSR)、加入脱氧杂质和提高激光功率聚变已表明可以将污染最小化并调节表面张力。

图5 球化效应

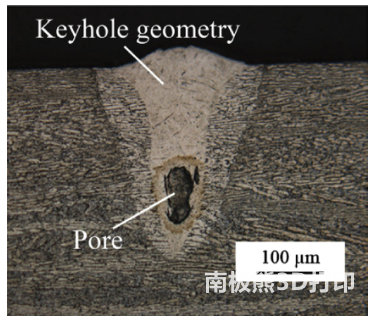

2.3.3 蒸发现象 在超过能量密度阈值的水平发生的激光聚变可能导致金属流体蒸发增加,超过材料的熔点,产生有助于等离子体形成的金属蒸汽。蒸发现象通常被称为“匙孔效应”(参见图6),深度激光束通过蒸汽空隙穿透粉末床,形成一个大的熔化池,也会造成球化现象。例如,在低扫描速度条件下可能会出现能量密度过高的情况,长时间的激光照射会导致熔池沸腾,破坏其稳定性,产生小的金属球。强烈的反冲压力也会引起粉床的剥落,同时马兰戈尼对流(Marangoni)也会促使熔池进一步进入粉层,形成凹陷。在冷却过程中,凹陷侧壁的破裂会留下不规则的气孔,导致层间融合不良。此外,熔体飞溅和低粘度熔体的喷射也可能在快速膨胀和反冲力的作用下产生,从而降低零件表面质量和破坏涂布器的性能。

图6 熔融匙孔模型

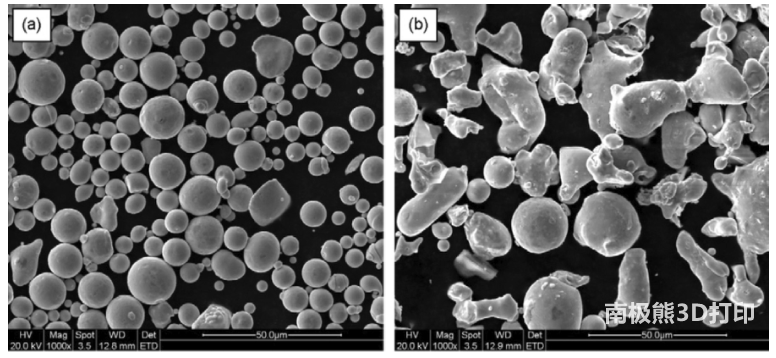

3 增材制造用金属粉末 许多高价值行业正越来越多地寻求将金属AM系统纳入他们的生产线,以便探索生产高价值和复杂形状金属部件的优势和能力。原料市场也将随着金属AM系统(包括SLM和EBM)的普及而呈指数增长,其中金属粉末是零件生产的主要材料资源。尽管与传统的粉末加工方法如粉末冶金(PM)和金属注射成型(MIM)相比,目前基于金属的AM粉末市场仍然相对较小,但日益增长的市场趋势将为原料生产商创造更多的机会,从而更加重视开发用于金属AM应用所需的精制优质粉末。 3.1 粉末制备技术 尽管与PM和MIM相比,AM工艺需要球形粉末来实现高的表观密度和平滑的流变特性,但原料生产方法相对类似,这在金属粉末成形工艺中是开源化的。现有的粉末雾化技术包括气雾化、水雾化、等离子雾化、等离子旋转电极雾化、离心雾化以及氢化脱氢工艺来制备可用的金属原料。根据各自的加工方法和所使用的大气条件,在不同的雾化技术范围内,所生产的粉末的性能从粉末大小、形态、粒度分布到化学成分不等。在应用方面,气体雾化(GA)粉末通常是SLM加工的首选,因为与水雾化(WA)颗粒相比,它们表现出更高的球形度,这是由于在雾化过程中热容量较低和淬火速度较慢(见图7)。尽管WA粉末的形态不规则,表观密度较低,但在SLM中仍可通过工艺微调来制造完整的零件,这一点在第4.1节进一步讨论。然而,WA级的高氧化物含量仍然是一个关键问题,其中高活性金属粉末,如钛合金,很少通用这种生产。相反,反应性和特殊粉末材料有时是通过等离子体旋转电极工艺(PREP)、等离子体雾化(PA)和等离子体球化技术来生产的,这些技术保证了高球形和纯化的粉末。据报道,与GA级相比,等离子体加工的原料在尺寸分布上表现出更高的球形度和均匀性。因此,等离子体制备粉末的应用主要见于对SLM Ti6Al4V的研究。虽然等离子加工高品级粉末的堆积密度和流动行为更有利于AM加工,但也有报道表示,高品级粉末生产的零件性能与GA粉末没有明显差异。这可能会鼓励消费者继续使用普通等级,因为等离子路线制备的粉末相对更贵。同时,研究和行业参与者也在研究通过WA工艺来提高球形颗粒收率的各种手段,以及热喷涂方法,寻求具有成本效益的原料生产解决方案,降低AM粉的成本。

图7 气体雾化(左)vs水雾化粉末(右)

3.2 商业化粉末制备厂商 现有AM粉末制造商主要由机械制造商(OEM)、OEM批准的第三方供应商和普通粉末制造商组成。机器原始设备制造商通常将用户限制在定制的专有原料范围内,而粉末改性或广泛的原料研发空间有限。或者,粉末材料可以从原始设备制造商认证的外部供应商购买,但可能仍然相对昂贵。然而,一个更节省成本的途径是直接从一般粉末制造商那里采购,但这通常需要在实际SLM生产开始前进行进一步的试验步骤,在此过程中也可能出现材料不一致的情况。此外,专有原料有指定的粉末属性(粒度,粒度分布,化学成分等),通常用于定制过程和指定的材料应用场景。由于粉末的制备方法不同,使用非OEM提供的原料可能导致最终产品性能比不上专有级的最佳。有案例表明,尽管在同一组参数下进行处理,特别是在低激光功率和慢扫描速度条件下,OEM和非专利粉末(94-96%)的部分致密化行为存在差异。此外,研究原料变化对SLM加工的影响的困难是由于缺乏公开的粉末表征细节,这些细节通常是由于竞争原因而未披露的。由于粉末实验不足,很难在所有AM材料中建立通用的粉末要求,以验证和评估制造环境。 3.3 粉末原料方面现有的问题、缺口和需求 近年来,许多战略努力主要集中在通过工艺改进来优化零件组装,如提高激光功率、降低扫描速度、舱口间距和层厚,这些都得到了很好的证明。然而,随着金属AM的快速发展,研究各种粉末特性的影响并建立与这些工艺窗口的相关性是十分必要的。在SLM工艺的不同阶段,由于环境、机械和热干扰,粉末特性经常受到不可预见的变化,这些变化影响到零件的致密化、机械性能、表面质量和微观组织。为了确保重复加工过程中的质量和一致性,大量的研究工作都集中在开发合适的测量工具和表征方法上,这些工具和表征方法用于确定和量化单个粉末的性质。由于需要通过原料再利用来提高材料效率,粉末回收技术也受到越来越多的关注,以尽量减少污染和其他粉末的一致性问题,这些问题会影响化学反应性金属合金的机械性能。许多物理、数值和热学模型也被开发出来,以通过模拟分析打破SLM过程中激光与粉末相互作用的复杂性,但需要额外考虑从加工前、加工中到加工后的粉末转化过程,以验证原料变化和最终零件性能之间的关系。 因此,回顾现有文献中粉末特性变化的影响是很重要的,这有助于确定粉末材料优化的领域,并支持当前的热机械模拟模型,以完善过程预测能力。 (责任编辑:admin) |