综述:粉末原料特性对SLM打印零件性能影响的研究(1)

时间:2022-04-26 13:07 来源:3D科学谷 作者:admin 点击:次

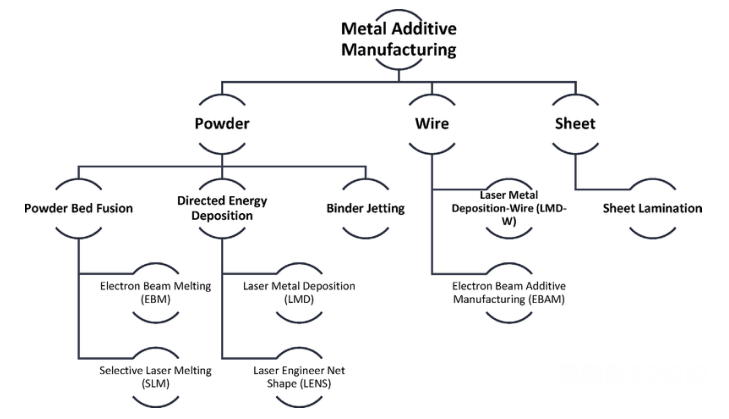

| 导读:金属增材制造(AM)凭借其设计自由和减少复杂零件生产过程中繁琐的加工操作的优势,已经开始在各个高价值行业领域广泛应用。粉末床熔化(PBF)技术的使用,如选择性激光熔化(SLM)也提高了材料的使用效率,其中未熔化的颗粒颗粒在每次成型后都是可回收的,这与传统的减材方法形成了对比。然而,在不同的工艺阶段,粉末特性往往会偏离其预处理状态,这可能会影响原料行为和最终产品质量。 粉末原料的物化特性特别需要注意,包括粒度和形貌,必须严格控制,因为它们对粉末流动性、填料行为以及其他相应属性都会产生影响,这些属性共同影响了材料沉积和随后的激光烧结过程。尽管目前的研究主要集中在对打印工艺参数(激光功率、舱口间距、扫描速度、扫描策略等)的细化,以优化SLM过程,但为了进一步扩大金属增材技术在工业上的应用,探索粉末粒度等相关特性变化对零件成形性能的影响机制,并解决与粉末变化有关的各种可靠性和质量问题也是至关重要的。本文综述了金属AM原料的研究进展和与选择性激光熔化工艺相关的各种粉末特性,重点讨论了粉末粒度测定对原料和最终零件性能的影响。 1 金属材料增材制造的发展历程 如今,增材制造技术(AM)在医疗、航空航天和汽车行业得到越来越多的应用,用于制造具有复杂结构的原型和功能部件,同时消除了传统加工技术不断面临的几何约束。AM工艺在1980年末首次作为快速原型(RP)解决方案被引入,它基于各种层构建和材料整合方法,以生产用于可视化和原型设计目的的快速设计到部件模型。这种多功能技术提供了广泛的材料巩固机制,包括立体光刻(SLA),层压物体制造(LOM),熔融沉积建模(FDM),选择性激光烧结(SLS)和3D打印(3DP),它们共享层制造(LM)的共同工作原理。 增材制造已经诞生二十年有余,技术进步和严格的工业需求迫使AM方法转向快速制造(RM)和快速模具(RT)。因此,传统的RP技术的制造能力得以扩展,生产出材料和机械性能可与传统制造相媲美的直接应用部件。目前,AM技术专注于开发实际的最终用途工业应用,如注塑工具,牙科种植和航空发动机部件。金属AM工艺的目标是实现这些目标,结合设计灵活性、多材料集成以及轻量化的可能性,生产高价值的部件。 1.1 金属AM材料及分类 金属粉末、丝材和薄板材料是金属AM工艺中常见的原料形式,这也区分了商业化技术的各自构建原理和材料结合模式(见图1)。大多数金属AM工艺都属于粉末基系统,包括粉末床融合(PBF)、直接能量沉积(DED)和粘结剂喷射,它是利用颗粒粉末作为主要原料实现零件成形。其中PBF和DED技术是利用高能源(如激光或电子束)直接熔化粉末材料,实现零件的全致密;而粘结剂喷射则是将粉末颗粒用粘合剂凝固,然后进行烧结后和二次熔渗恢复零件密度。基于粉末的方法的材料沉积也不同,PBF和粘结剂喷射工艺涉及在材料固化之前将原料涂覆在床基板上,而DED利用同轴喷嘴和光束几乎同时进行粉末输送和熔化。特别是PBF技术,包括选择性激光熔化(SLM)和电子束熔化(EBM)工艺是直接制造高质量金属零件的首选方法。相比之下,SLM在惰性气体环境(如Ar或N)下使用Nd: YAG光纤激光器(200 - 400w),而EBM则需要在真空条件下使用聚焦电子束(60kw)。虽然这两种技术都能够生产出接近净形状的金属部件,但SLM通常能够生产出比EBM更高的精度和更好的表面质量,但往往以更长的制造时间和更高的残余应力为代价。虽然主要原因可能是SLM中使用的粉末粒度相对较细,但在工艺探索过程中,粒度分布(粒度测定)对粉末行为和由此对零件质量造成的影响仍不清楚。

图1 金属增材制造的分类(依据打印材料)

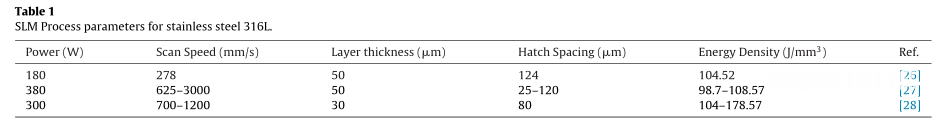

1.2 选择性激光熔化研究 众所周知,金属增材制造中的SLM技术和其他PBF工艺对制造部件之前使用的工艺和材料输入都很敏感。因此,许多已发表的著作都集中在解决主要的关键工艺参数,包括激光功率、扫描速度、层厚和舱口距离,扫描策略的控制,以产生适合加工不同类型金属材料的能量强度。现有的研究还综述了SLM生产零件的力学性能,不同取向、构建布局、扫描策略导致的零件性能变化,以及在SLM加工过程中遇到的常见问题和缺陷,这些问题和缺陷与其复杂的冶金现象密切相关。为了解决过程的复杂性并理解SLM中发生的热-机械相互作用,King等人开发了许多数值模拟模拟和有限元方法,并对其进行了评述。对于SLM中使用的材料,当在处理过程中首选使用更细的粉末时,可以实现具有更好分辨率的部件。然而,相对于粉体粒度分布在常规烧结研究中的重要性,人们对粉体粒度分布的影响重视较少。 最近,研究人员开始花费相当大的努力来量化金属AM中使用的原料性能,以验证粉末材料的几个关键特征,AM粉末生产方法以及用于AM原料表征的计量技术。然而,根据作者的知识,粉末粒度分布(粒度)与其他材料参数(堆积密度、流变学、热性能等)之间的相互关系,以及由此产生的机械性能和所生产零件的微观结构之间的相互关系并没有很好地被理解。在本文中,将首先概述SLM过程以及其在零件组装过程中遇到的现有问题。接下来,将介绍金属AM粉目前的进展,包括各种粉末属性及其各自对SLM工艺的影响。最后,讨论了粉末粒度的变化对粉末和零件性能的影响。 2 选择性激光熔化 2.1 过程描述 选择性激光熔化(SLM)技术的开发起源于2000年的快速原型制作(RM/RT)方法,随着使用AM技术生产工业级金属部件的需求日益增加,从以前的原型系统发展出巩固能力。与许多AM方法类似,SLM过程从三维CAD/STL文件中提取设计信息,该文件通过计算机软件进行数字转换并切成薄的几何层。然后,镜子引导的激光源扫描惰性气体生成腔内的粉末层,在沿着z轴以预先分配的厚度下降生成平台之前,选择性地熔化粉末层表面上的目标区域,以便发生下一个沉积。该工艺要求将初始粉末层熔合到基板上,并在构建平台上进行初始调平,然后将后续粉末层按顺序堆叠在固化层上,直到最终部分完成。SLM技术使用高功率激光直接将粉末颗粒熔化到熔融状态,并产生接近致密的零件,而无需像SLS系统中所看到的那样进行冗长的后处理。然而,最小应力消除热处理和表面加工操作可能仍然需要优化零件的功能。此外,SLM中的零件优化通常需要控制关键工艺参数,包括: (1)激光功率 (2)扫描速度 (3)舱口间距 (4)激光生成能量密度E (J/mm3) 以上参数由公式(1)表示:

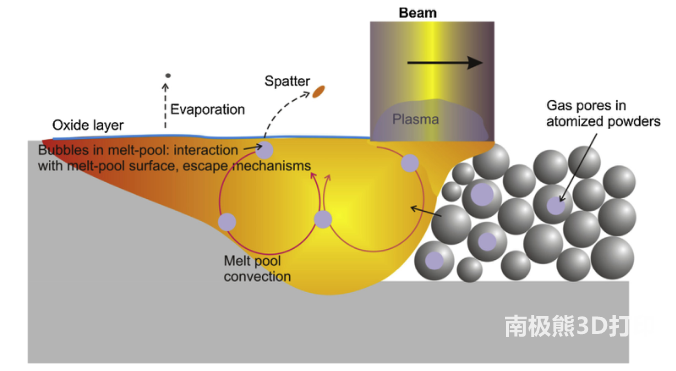

2.2 冶金结合原理 SLM过程中的材料固结与传统的铸造操作不同,后者的熔化-凝固机制在很大程度上取决于快速的温度变化、重力效应和没有外部压力的熔体对流。图2显示了典型的SLM过程中发生的热机械反应:激光束扫过并撞击在层层堆积的沉积粉末颗粒。激光源产生的高热辐照能量通过体偶联和粉末偶联手段迅速被暴露的粉末颗粒吸收,随后熔化,形成半分段的金属熔池。在Marangoni对流下,熔体池的表面张力梯度根据局部温差驱动热毛细运动,熔体池中心最靠近束点(较热的区域)的液体将被输送到熔体边缘(较冷的区域)。由于熔池有效地从激光束中流动,它表现出负表面张力梯度,从而产生浅而均匀分布的液体质量。随后,在熔池边界处分离的液体会聚集足够多的表面能,然后流回加热区域,完成对流循环。在这种热毛细管作用下,熔融金属进一步穿过粉末颗粒层,加入预先固结的底层,并在大约10^6k/s的冷却速率下迅速凝固。

图2 马兰戈尼对流

2.3 选择性激光熔化过程中存在的问题 尽管具有柔性制造的优点,但SLM仍然是一个复杂的冶金工艺,受到各种缺陷和与工艺或材料变化相关的问题的影响,这些问题严重影响了最终的零件制造质量。 (责任编辑:admin) |