金属增材制造工艺的发展与技术综述(2)

时间:2022-02-23 10:31 来源:江苏激光联盟 作者:admin 点击:次

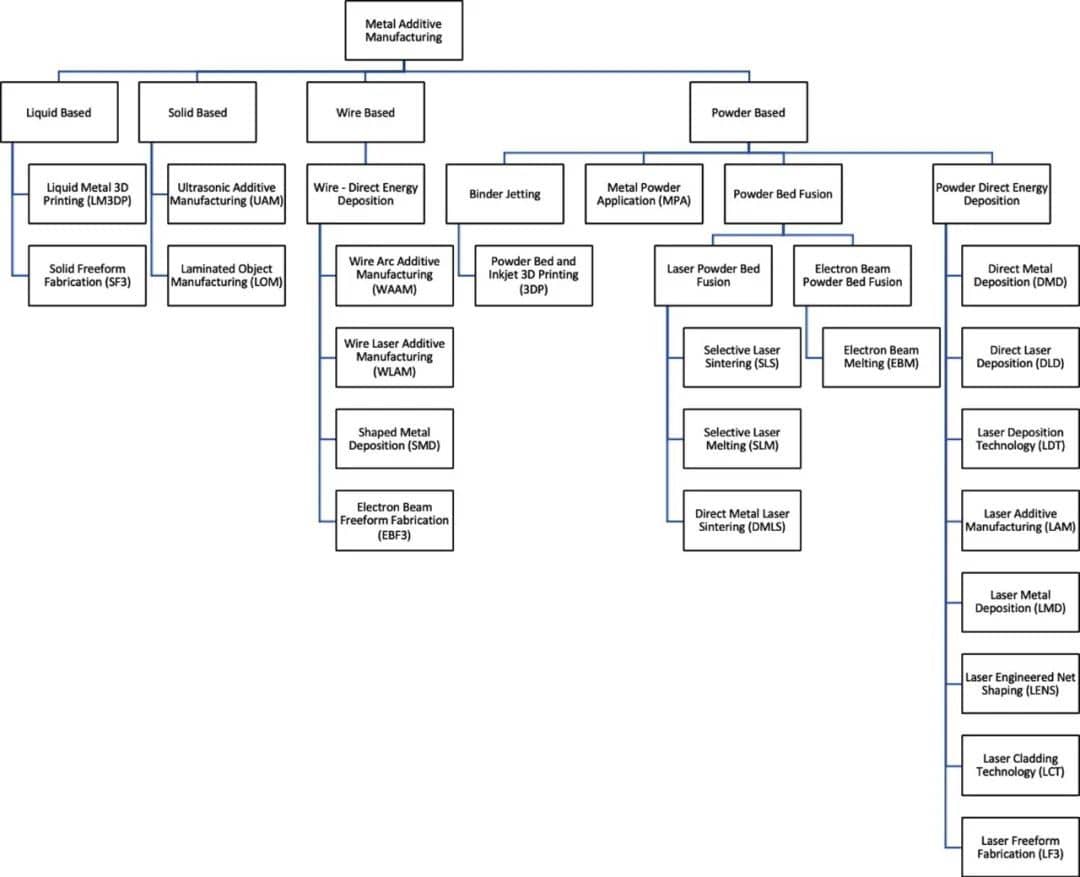

3.MAM技术综述 如前所述,客户对产品的需求在产品质量、产品尺寸、产品形状、产品制造交货期等方面都有所增加。客户的关键要求是在最短的制造时间内提供高质量的定制产品。这导致了AM的快速发展这项技术后来演变成了MAM。根据原料的不同,MAM分为液态AM、固态AM、线状AM和粉状AM四种,如图2所示。表1比较了MAM过程的性质、优势、机制和独特特征。

图2 基于原料的MAM工艺分类。

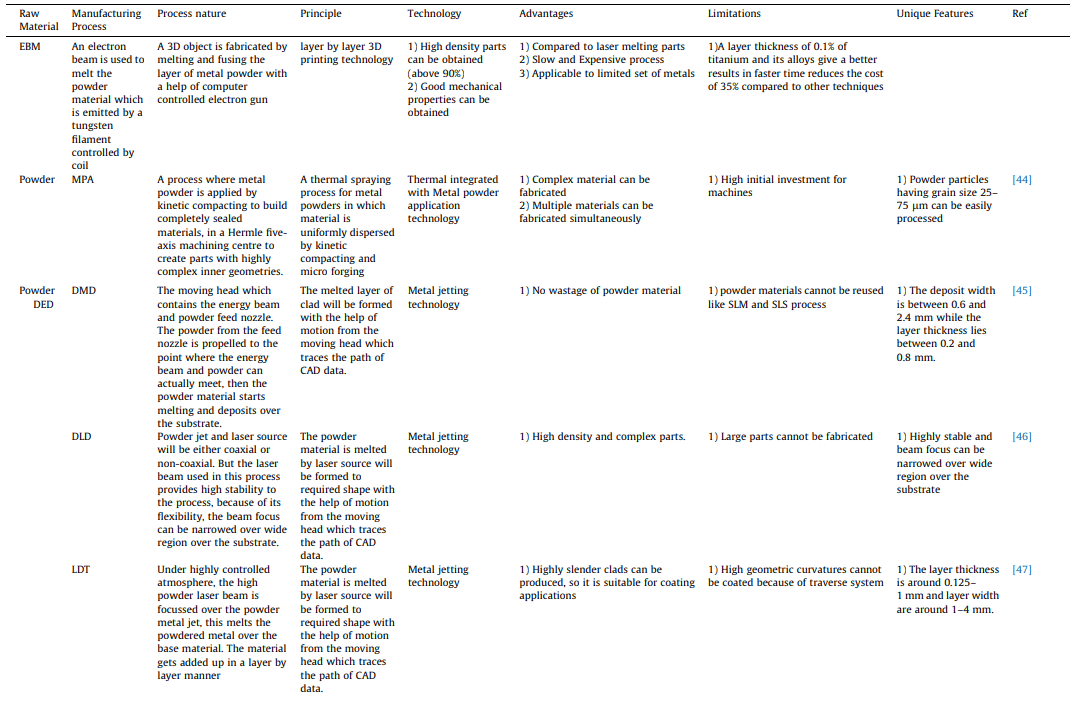

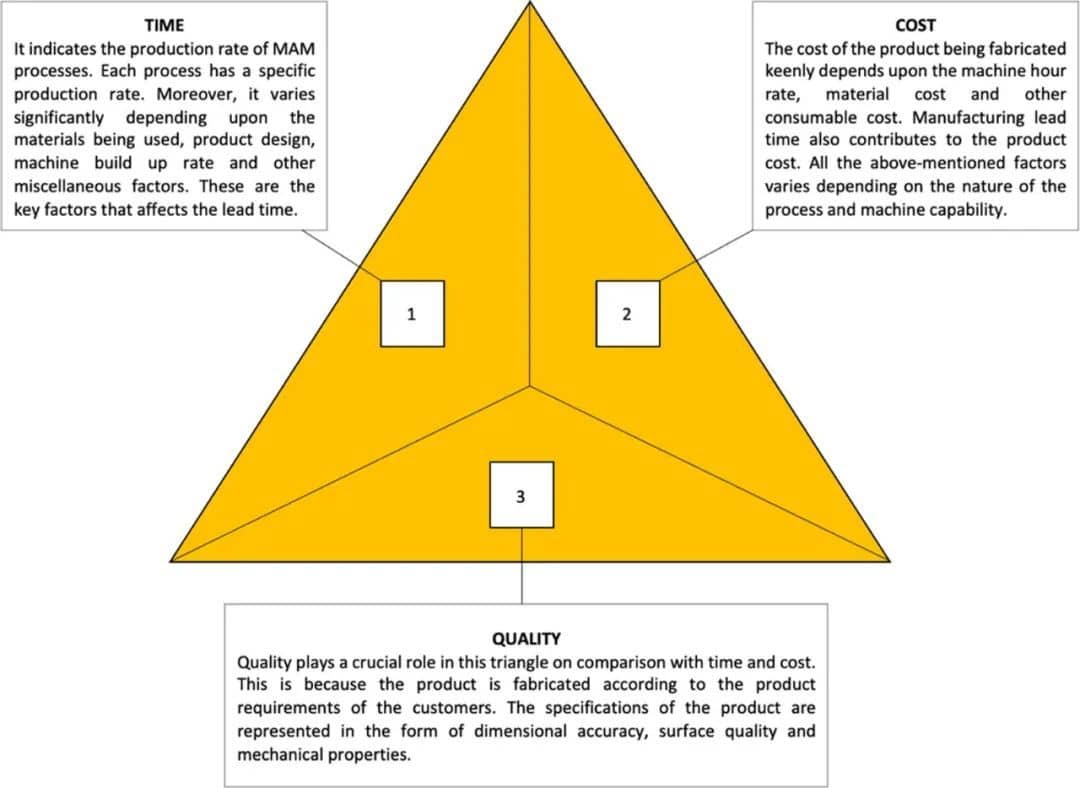

表1 MAM过程的过程性质比较。

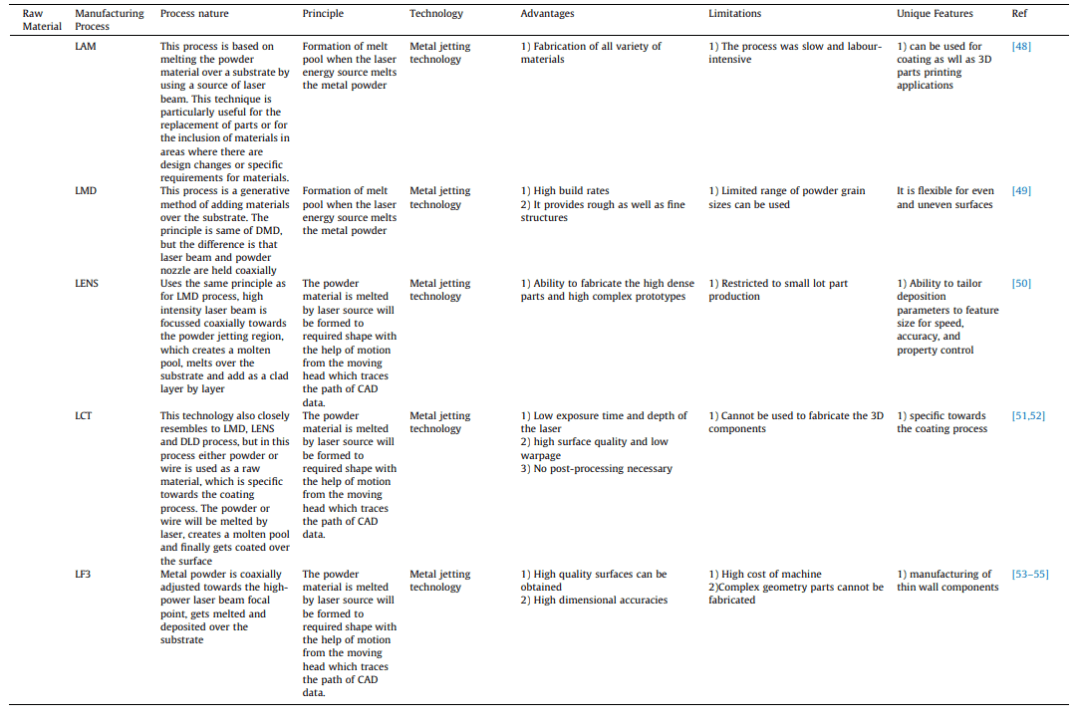

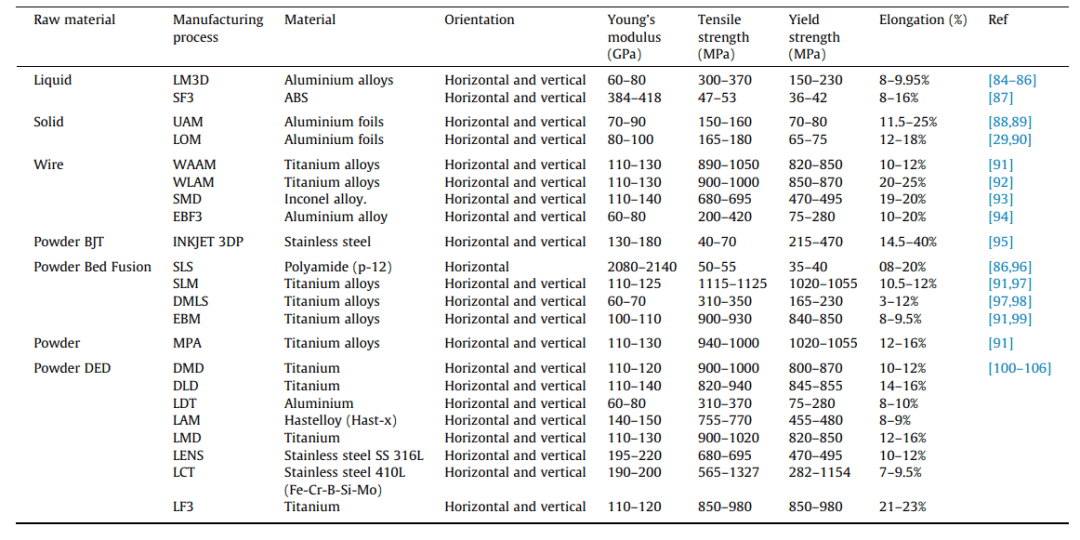

4.工艺参数及机械性能比较 如前所述,要生产的产品需要考虑许多关键参数。它包括产品尺寸、产品形状、产品几何形状和产品材质。在所有的制造行业中,在产品制造开始之前,过程的潜力或能力都被清楚地详细地研究过。这些制造过程本质上是动态的,因此有必要根据产品特性进行优化。同样,它也在MAM工业中进行。所有的MAM过程都有其自身隐藏的潜能或能力,因此有必要了解每个过程的潜能。 4.1 Time-Cost-Quality三角形 为了清楚地了解每个金属添加剂工艺的潜在潜力,首选时间-成本-质量三角,即项目管理三角,来分析和比较每个工艺的能力,如图3所示。根据每种工艺的质量特征、零件成型率和微观结构特征对其进行比较是非常必要的。此外,很难在单个图表中比较所有特征,必须在这些特征之间进行划分。表2比较了商用AM系统的构建特征,而表3比较了使用AM技术制造的材料的物理机械性能。

图3 时间成本质量三角。

表2 MAM过程构建特性的比较。

表3 比较了使用AM技术制备的材料的物理机械性能。

4.1.1 质量 每个制造行业的主要目标是通过降低生产成本来制造出高质量的产品。质量的定义有很多种,但简单地说,它就是顾客的满意或需求。详细的产品或零件规格数据,包括尺寸精度,表面质量,材料和机械特性是客户获得的主要关键因素。 4.1.1.1 表面质量 通常,采用MAM技术制造的产品或零件具有颗粒状方面结构,这是由于零件外表面存在未结合的熔融颗粒。大多数情况下,粉末床基工艺的平均表面粗糙度在15毫米以下。与未进行后处理的SLS和DMLS相比,采用SLS和DMLS进行后处理的零件具有更好的表面光洁度。因为,EBM工艺算法粗糙度范围在25和35 mm之间,而DED技术产生一个更光滑的表面,Ra值在10和25 mm之间。 4.1.1.2 尺寸精度 使用SLA技术加工的零件尺寸精度为±0.15%,下限值为±0.01 mm。SLS是一种精密加工工艺,常用于制造尺寸精度为±0.3%、下限为0.3 mm的复杂几何零件。此外,SLS、DMLS和SLM技术制造长度为100 mm的最小尺寸误差小于0.1 mm的零件。SLA制造精度小于1000cm的零件3 而SLS生产的零件精度高,>1000厘米3 建立体积。 材料喷射是最精确的3D打印工艺,尺寸公差为±0.1%。此外,对于高温应用材料,特别是钛合金,EBM的尺寸精度是粉末基工艺的一半。但是,在高温应用材料上,激光成形工艺的尺寸精度较差。 4.1.2 时间 它仅仅意味着每道工序的生产速度或MAM技术的建立速度。这种生产速度因物理材料特性、机器制造速度、能力和其他杂项因素而有很大差异。此外,这些都是影响交货时间的主要关键因素。 基于粉末的MAM技术,如SLS(120-125cm3/hr)和DMLS(100-120 cm3/hr)的累积速率较SLM(达113 cm) cm3/hr)。与SLM过程相似,DMD(50-110 cm3/hr)及LAM(16-250 cm3/hr),具有较高的施工速度,可制作无孔件。DMLS和SLS工艺具有相似的构建率,需要后处理处理来实现几乎完全致密的部件。EBM和DED技术是一种不需要特殊精加工就能快速制造零件的技术。 4.1.3 成本 制造产品的成本取决于机器运行成本、机器小时率、原材料成本和其他消耗品成本。制造时间也会影响产品成本,它根据工艺和机器能力的性质而有很大的不同。一般来说,该产品是用中等体积的建筑腔体制造的,粉基是最便宜的,而EBM和DED是最昂贵的。 5.总结 主要观察结果总结如下: 多年来,该工艺扩展到各种材料,包括金属、合金、陶瓷和聚合物。增材制造被商业化为流行的技术,如选择性激光熔化、熔融沉积建模和电子束熔化,这些技术在汽车、航空航天、生物医学和建筑等各个行业都得到了应用。包括EOS、POM组织、Stratasys、IBM、HP、Aeromet、Hellisys和Fraunhofer在内的先锋公司进一步开发和商业化了AM流程。 金属增材制造的广泛应用为制造领域带来了广泛的新可能性。此外,最近在建模科学、制造和材料加工方面的进步导致了AM的重点从快速原型到直接生产金属部件的转变。MAM根据原材料分为四大类,即液态基、固态基、线状基和固态基。MAM工艺的几个商业变种被开发出来,发现了新的应用,如修理和重做关键和昂贵的零件。此外,MAM工艺生产的部件具有相对类似于锻造和铸造的物理机械。 结果表明,工艺参数和MAM工艺类型对沉积材料的机械性能有显著影响。与SLS、EBM和DMLS相比,DED生成的表面具有更好的算法粗糙度。另一方面,SLS和DMLS比SLM、LAM和DED的构建速度更快。此外,在采用PBF工艺的情况下,产品的制造成本也较低。然而,据观察,EBM和DED技术制造的产品具有较高的产品开发成本。 6.结论 本文对金属增材制造的主要工艺进行了详细的描述,并对金属增材制造工艺的发展进行了图解和详细的说明,如线材增材制造工艺、粘结剂喷射工艺、粉末床熔接法和粉末直接能量沉积法。此外,这些技术根据所使用的原料分类,它们是液体基AM,固体基AM,线基AM,粉末基AM和直接能量沉积基AM。对于每一种AM技术,不同的工艺参数被比较在不同的材料应用。此外,本文还简要介绍了各种AM技术在不同材料上的应用和机械性能。在回顾各种MAM过程时,可以得出以下结论: •与液态金属3D打印工艺相比,固态成形工艺可以生产复杂的几何零件。 •基于固体的MAM工艺,如LOM和UAM,具有生产表面粗糙度为14μm的稳健设计的能力。 •线材激光增材制造与其他线材AM工艺相比具有更高的延伸率。 •基于粉末的MAM工艺能够以更快的构建速度和更低的产品成本生产组件。这使得基于粉末的工艺广泛地用于制造和重做关键的和昂贵的部件。 来源:Review on the evolution and technology of State-of-the-Art metaladditive manufacturing processes,materialstoday, doi.org/10.1016/j.matpr.2021.02.567 参考文献:C. Deckard, “Method and apparatus for producing parts by selectivesintering,” in, U.S. Patent (Oct. 1986).,“Background toAdditive Manufacturing.”https://www.metal-am.com/introdu ... tive-manufacturing/(accessed Dec. 10, 2020). (责任编辑:admin) |