金属增材制造工艺的发展与技术综述

时间:2022-02-23 10:31 来源:江苏激光联盟 作者:admin 点击:次

| 如今,客户的需求是动态变化的,行业正朝着定制化的终端用户产品的制造方向发展,市场的波动非常难以预测。这要求生产行业转向瞬时产品开发战略,即在最短的交货时间内交付产品,而不损害质量和准确性。直接金属沉积就是这样一种不断发展的增材制造技术,它的应用范围从快速成型到实时工业部件的生产。 此外,该工艺非常适合即时制造,即按需生产零件,同时提供降低成本、能源消耗和碳足迹的潜力。这种先进制造技术的发展大大减少了制造约束,大大提高了产品的多功能性。本文从粉末床融合和金属直接沉积两方面对金属增材制造(MAM)技术的发展、现状和挑战进行了综述。此外,本文还对金属增材制造的各种变体及其工艺机理、优缺点和应用进行了探讨。最后采用时间成本三角法分析了工艺的效率,并对其机械性能进行了综合比较。该检讨将增进对MAM的基本认识,从而扩大研究和发展的范围。 1.介绍 在20世纪80年代早期,第一种以逐层制造技术创建三维物体的形式被开发出来,这被称为快速原型(RP)。固体、液体和粉末是主要用于快速成型的三种原材料的变体。随着材料用途的扩大,AM工艺的多样化应用导致了金属零件的直接制造,同时满足了客户在几何精度和物理机械性能方面的要求。高精度、高精度的复杂零件几何形状的加工是定制零件生产的关键。为了解决这一问题,一种名为金属增材制造(MAM)的新兴技术被广泛应用,为制造领域带来了广泛的新可能性。此外,最近在建模科学,制造和材料加工导致AM的重点从快速成型转向直接生产金属零件。 20世纪80年代初,CarlDeckard开发并申请专利的选择性激光烧结(SLS)技术,可以打印出使用多种材料的物体,如塑料、玻璃、陶瓷,甚至金属,被称为直接金属激光烧结。这使得它成为原型和最终产品生产的流行过程。在20世纪90年代后期,激光烧结技术被广泛应用于直接制造金属零件。首先,在1994年,光电系统公司(EOS)展示了他们的EOSINT 160机器原型,它基于直接金属激光烧结技术(DMLS)操作。后来,EOS公司将EOSINT 250机商业化投放市场,实现了金属零件的快速生产。根据ASTM, MAM被定义为“一种从3D CAD模型数据,通常以一层一层的方式制造组件的过程,而不是减材制造过程”。MAM工艺是一种无工具的制造方法,具有多种多样的零件生产、最小的人机交互和减少设计周期等显著优势。因此,该工艺发展成为工业标准金属组件生产的综合研究领域。

结合金属沉积(BMD)挤出机。

BMD是一种以挤压为基础的金属AM工艺,其中金属组件是由粉末填充的热塑性介质挤压而成。BMD技术使用STL文件和本地CAD文件作为输入。一旦文件被处理,该部件是用金属粉末和粘合剂(蜡和聚合物粘合剂)制备的加热金属棒挤压而成。一旦印刷,粘合剂被去除,通过粘合过程,然后烧结,导致金属颗粒致密。该工艺使用两种挤出机,一种挤出金属棒作为实际部件,另一种挤出陶瓷界面介质棒,用于在构建腔内分离多个部件,构建支撑等。微波辅助烧结工艺使零件的烧结速度更快。BMD的优点是在印刷过程中不使用任何热源,因此不会产生残余应力。印刷之后是在熔炉中烧结,涉及缓慢均匀加热和最小的应力产生。此外,支架结构拆卸非常容易,不需要加工。BMD是一个比BJ更快的过程。另一方面,该工艺不会产生全密度零件,需要后处理烧结来提高强度。Desktop Metal将BMD商业化(上图)。 金属增材制造具有制造复杂结构件的高能力,这是很难或甚至不可能通过传统制造技术制造的。MAM的独特之处在于,它能够直接从3D计算机辅助设计(CAD)模型制造定制零件,而不需要昂贵的模具系统。此外,MAM可以根据需求生产零件,同时减少备件的库存。除此之外,关键的或过时的组件的交货时间也大大减少使用MAM。 值得注意的是,MAM的显著亮点是单位零件成本,与传统制造技术相比,它几乎是恒定的。几乎每一种传统的制造方法,如铸造、成形等,在单位零件分析成本上变得更便宜。但是,对于小批量生产来说,它们执行起来非常昂贵。这主要是由于制造一个单位零件所需的管理费用和成本之间的差异。在MAM过程中,几乎没有间接成本,因为它优化了高度先进的自动化技术。MAM是一种成本效益高的技术,它更适合制造低、中批量生产的零件。基于这些原因,MAM被广泛接受,并被公认为航空航天、汽车、医疗和能源领域高性能部件设计和制造的新范例。 这篇综述文章的主要目的有两个方面。第一个是提供MAM技术的发展,特别是在固体、液体、线材和粉末技术的原理和功能方面。此外,还讨论了各工艺的机械性能、工艺潜力和质量方面的问题。第二步是根据时间-成本-质量三角形来比较各种工艺参数。 2.MAM的历史与演变 AM工艺在快速零件生产中提供了显著的优势,也提供了无与伦比的设计自由度,可以用多种可用材料制造单个组件或多个组件。Terry Wohlers和Tim Gornet简要介绍了MAM工艺的发展,其中立体光刻(SL)商业化用于生产工业部件,其中该技术使用激光源有效地固化UV光敏液体聚合物薄层,主要用于原型制造。SLA-1是世界上第一个由3D系统在1987年年开发和商业化的立体光刻系统。后来,许多组织发展了他们的立体光刻系统,并将其引入商业市场。EOS和3D系统在其他组织的立体光刻系统的发展中发挥了主导作用。STEREOS 400是在20世纪90年代由EOS[5]开发和销售的。Quadrax在此期间还推出了Mark 1000 SL系统,该系统使用可见光树脂聚合物材料来制造原型部件。

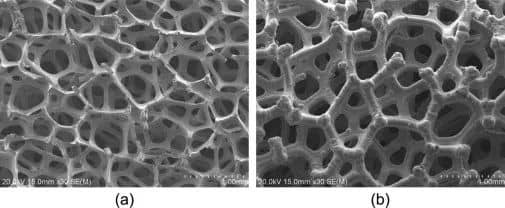

金属沉积工艺制备的不同厚度泡沫镍样品的SEM图像:(a)镍层较薄;(b)较厚的镍层。

金属沉积型多孔金属是通过在开孔聚合物泡沫上沉积原子金属,然后消除聚合物和烧结来创建的。这些金属的主要特征包括连接孔、高孔隙率和三维网状结构。多孔材料是一类非常重要的多孔金属材料,是一种性能优良的新型功能结构一体化材料。在一定条件下使用,其优点是密度低、孔隙率高、比表面积大、孔隙连通性好、结构均匀,这是其他类型的多孔金属难以达到的。但这一特性也对金属沉积型多孔金属的强度产生了一定的限制。这些材料首先在20世纪70年代被制造和利用,然后,在80年代,它们被迅速开发用于各种各样的应用和需求。目前,许多国家都在大规模生产这些多孔材料,镍和铜泡沫产品通常是通过电沉积工艺生产的。这种金属泡沫如上图所示。 金属零件的调质技术是在20世纪90年代初发展起来的。第一步是EOS组织与Electrolux研发公司达成合作协议,共同开发DMLS技术。这次合作在EOSINT m160的商业化中达到了顶峰,这是第一个直接用于金属组件的增材制造。后来,三种新的AM技术,包括Stratasys的熔融沉积建模(FDM)、Cubital的固体地面固化(SGC)和Helisys的层压物体制造(LOM),在1991年被商业化。FDM工艺以长丝的形式挤出热塑性材料,从而以一层一层的方式生产零件。SGC是一种使用液体光致聚合物构建3D结构的过程,这与立体光刻技术相似,通常被称为“士兵”。LOM技术通过使用数字引导激光源将薄板材料或金属箔层绑定在一起,以制造三维金属零件。 DTM现在是3D系统的一部分,Solidform系统在1992年引入了SLS。该技术利用激光束作为热源,将粉末材料熔化。1993年,麻省理工学院开发了直接铸壳(DSPC)技术并获得专利,该技术也被Soligen technologies商业化。此外,在这个时期,Denken的SL推出了固态激光系统。EOS于1994年展示了其原型机EOSINT M160,其功能基于DLMS技术。后来,EOS组织在1995年推出了EOSINT M25O系统,该系统具有制造金属部件的能力。Startasys和IBM Watson研究中心在1996年开发了这台生成机,它利用材料挤压过程的原理来制造定制的部件。此外,在此期间,Z-Corp推出了Z402 3D打印机,该打印机使用淀粉和石膏基粉末材料和水基液体粘合剂制作3D模型。一个名为“AeroMet”的组织成立于1997年,开发了一种激光增材制造系统,通过使用高功率激光源来加工各种粉末材料(特别是粉末钛合金)。1998年,美国桑迪亚国家实验室开发了一种基于金属粉末的技术,称为激光工程净整形(LENS),该技术后来被“Optomec”商业化。Optomec公司于1998年推出了基于粉末-激光相互作用的AM系统,该系统采用粉末注入激光能量沉积技术。后来,像TRUMPF和DMG这样的商业制造商在接下来的20年里在DED技术的开发中发挥了主导作用。 后来,1999年,总部位于德国的Roders公司推出了可控金属堆焊(CMB)机器,这是由德国Fraunhofer研究所开发的。此外,在此期间,Extrude Hone组织(现在的Ex One)开发并商业化了Pro-metal快速模具系统RTS-300,该系统主要用于制造金属部件和昂贵的工具。2001年,Fockele 和Schwarze一家德国公司在Fraunhofer研究所开发了以钢粉为基础的选择性激光熔化系统。此外,Concept Laser公司开发了激光固化技术,以最小的材料浪费制造3D组件。此外,瑞典的Arcam公司开发并商业化了电子束粉末床融合技术,该技术使用高功率电子束源来制造定制的金属部件。2003年,通快将粉末床熔合(PBF)技术商业化,利用激光能量直接熔合金属合金。在同一时期,索尼精密技术,一家美国公司,引进立体光刻技术在快速零件生产。后来,Solidscape引入了T612系统,该系统主要用于熔模铸造工艺中制造蜡模。 EOS在2006年推出了EOSINTM270机器,有能力制造钴铬粉末材料为基础的部件。在那之后,一个名为Norsk Titanium的组织在2007年开发了一种快速等离子体沉积技术(RPD),这是一种从传统等离子弧焊演变而来的AM技术的改进形式。这种RPD技术主要应用于飞机和航天工业。在此期间,ARCAM和EOS分别向美国市场推出了A2电子束熔炼(EBM)机和Formiga P100激光烧结系统。后来,“OBJET GEOMETRIES”在2008年推出了基于多喷射矩阵技术的多材料Connex500 3D打印机。此外,在同一时期,MTT在英国2008年的一次活动中商业化了选择性激光熔化机(SLM), SLM 250-300。后来,EOS和Cookson贵金属公司开发了EOS- m2012年推出系列机器,采用贵金属合金制作首饰。此后,在2015年初,许多上市AM公司的市值明显下降。尽管如此,以金属为基础的PBF系统在航空、能源、天然气和石油行业仍然表现强劲。 Desktop Metal和惠普于2016年进入商业市场,并将金属粘结剂喷射技术(BJT)商业化。金属BJT系统于2019年安装在测试客户阶段。同时,在这段时间内,ge航空意识到了PBF-EB的潜在潜力,并投资了更多的系统来制造定制的飞机部件。在2020年,珠宝和装饰领域已经结合了AM技术,PBF-LB,以经济的角度制造定制珠宝设计。此外,奥地利的TU GRAZ公司引入了一种新的MAM技术,称为基于led的金属增材制造,帮助解决了两个主要的问题,即大批量金属组件生产的时间消耗和组件的手动返工。这些问题通过采用LED光源的金属粉末靶熔化技术得到解决。图1清楚地说明了上述MAM过程的历史和演变。

图1 MAM过程的历史与发展。

(责任编辑:admin) |