激光制造钢的工艺进展以及面临的挑战(五)(2)

时间:2022-02-21 11:59 来源:江苏激光联盟 作者:admin 点击:次

PBF-L 316L合金的XRD光谱如上图所示,与在原料粉末上获得的测量值相关。首先对单个样品进行表面抛光分析,然后对蚀刻表面进行测量,以检查氧化物的形成。粉末样品上的反射指数显示存在FCC奥氏体相,该相通过PBF-L处理保留。PBF-L样品中峰的展宽和强度降低归因于快速凝固合金中微观结构的细化。然而,峰值仍然太尖锐,无法区分大小和应变加宽与仪器加宽,因此,通过舍勒、威廉姆森-霍尔或沃伦-艾弗巴赫方法估算晶粒大小将无法准确表示晶粒大小。最后,抛光和蚀刻样品的光谱相同,表明蚀刻过程不会产生厚的表面氧化物或其他金属间相。 Wang及其同事报告称,L-PBF制造的316L不锈钢呈现出广泛的晶粒尺寸分布,包括大部分低角度晶界(LAGBs,2°)−10°, ~41%的GBs)和波纹状颗粒形状。认为LAM处理钢中LAGBs的高密度与常见的晶内取向错误有关。如图19和22所示,单个晶粒内颜色的细微差异表明奥氏体钢中亚晶粒间的晶粒内取向错误。Andrew及其同事[245]进行的3D EBSD表征表明,柱状晶粒中的这些晶粒内错向不是随机分布的,而是沿着柱状晶粒的构建/凝固方向增加的,最高的错向聚集在晶粒的最后凝固区域周围。人们认为,取向错误的累积与晶粒内的溶质偏析有关。独特的高度不均匀的微观结构提高了机械性能,这将在“机械性能”一节中进一步讨论。 铁素体钢 与奥氏体钢相比,铁素体钢具有相对较低的热膨胀系数,因此更适合于需要较高热疲劳抗力的应用。然而,直到Karlsson等人最近研究了用L-PBF制造的AISI 441钢的微观结构和机械行为后,才对这种不锈钢的LAM进行了研究。AISI 441钢是一种典型的固溶体强化铁素体不锈钢,加入少量Nb和Ti以提高高温下的强度。 通常,在常规热轧和L-PBF制造的AISI 441钢中,初生相均为体心立方(bcc)铁素体。然而,如表3所示,偶尔在热轧样品中观察到锡和铌(C,N)相,但在L-PBF样品中没有观察到。这是由于冷却速度极高~106K s–1[8]在LAM过程中,抑制了TiN和NB(C,N)相的形成。此外,与LAM生产的奥氏体不锈钢(图27)类似,L-PBF制造的AISI 441钢具有周期性熔池特征(图27(a))。EBSD图显示了AISI 441钢熔池中的非均匀晶粒形态,其中可以观察到从沿熔池边界的细等轴晶粒(由图27(a)中的虚线标记)过渡到熔池中心的细柱状晶粒。

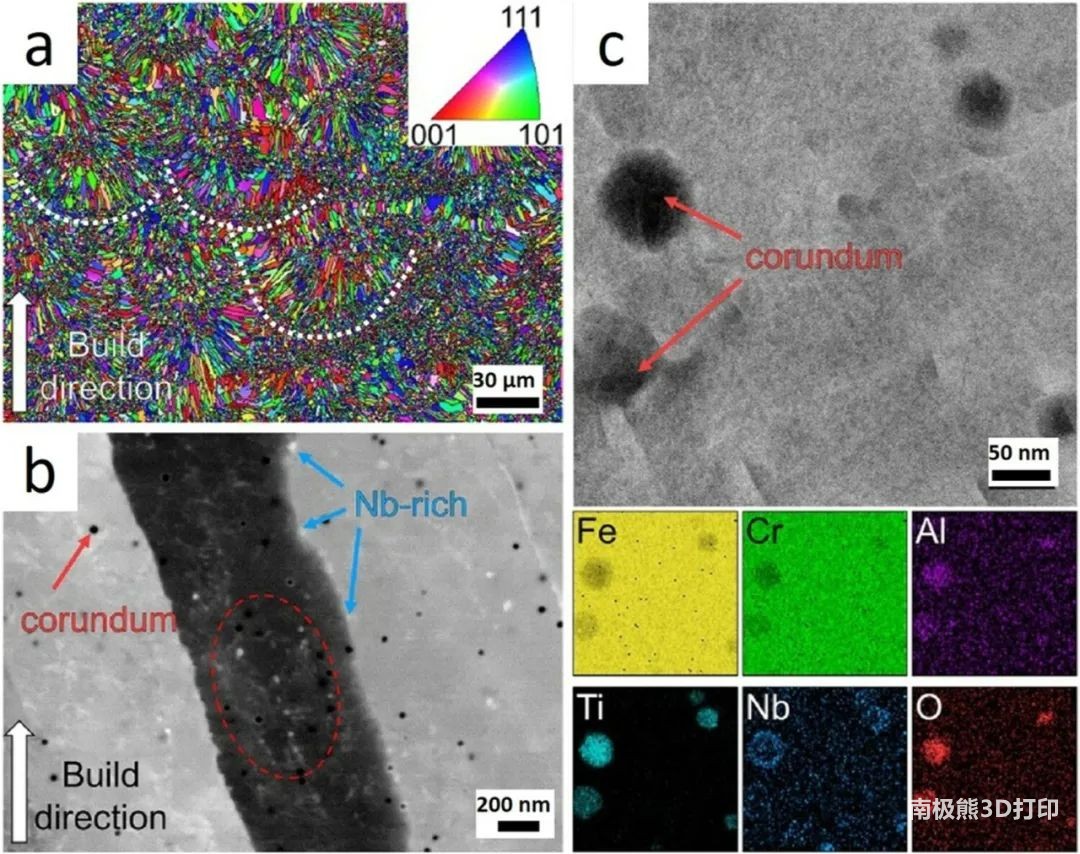

图27 L-PBF制造的AISI

441钢的微观结构(激光功率为60W,扫描速度为120 嗯 s–1):(a)EBSD取向图,IPF颜色代码代表晶粒取向,虚线曲线显示熔池边界;(b)高倍SEM显微照片,显示由刚玉颗粒(红色箭头)和铌偏析(蓝色箭头)装饰的细胞结构;(c)

HAADF显微照片和相应的EDS图,显示了刚玉颗粒的组成。

如上所述,这归因于熔池中不同位置的热历史变化,这已在LAM和焊接工艺中得到证实[8149]。然而,与在LAM制造后具有大的、有纹理的柱状晶粒的奥氏体不锈钢不同(图9和26),L-PBF制造的AISI 441钢具有更细的平均晶粒尺寸~1.7μm。此外,大量随机取向等轴晶粒的形成也导致了L-PBF制造的AISI 441钢中的无织构微观结构,如图27(a)所示的IPF颜色所证实。这种细粒度微观结构在铸造和焊接对应物中鲜有报道。人们认为,与L-PBF工艺相关的极高冷却速率(~106K s–1)负责微观结构的细化。此外,在L-PBF制备过程中原位形成的TiN纳米颗粒也有助于晶粒细化。Durga等人最近的一项研究报告称,在L-PBF制造过程中,AISI 441钢中的Ti与N发生反应,在液体中形成TiN纳米颗粒。 由于TiN和铁素体之间的晶格失配程度较低,TiN颗粒可以作为异质形核点,在凝固时促进铁素体的形核,从而形成细晶粒的微观结构。然而,在卡尔森的工作中,XRD没有检测到锡,这可能是因为其体积分数较低。对L-PBF制造的AISI 441钢(图27(b))的微观结构进行了更详细的检查,发现其具有极细的胞状结构,类似于图27所示的奥氏体钢。球形富钛刚玉颗粒大小为~50 如图27(c)所示,EDS分析证实,纳米分散在细胞内。其分散分布表明,这些颗粒直接由液体形成。此外,观察到Nb沿晶胞边界偏析,这在后退火过程中增强,导致Fe2Nb Laves的形成。 双相钢 双相不锈钢(DSS)在微观结构中由几乎等量的铁素体和奥氏体组成。在过去的几十年中,DSS由于具有更高的强度和耐腐蚀性,已越来越多地应用于各个行业(如化工、海洋工程),以取代奥氏体不锈钢。采用LAM工艺研究了两种双相钢。它们是2507(UNS S32750)和2205(UNS S31803)DSS。到目前为止,所有这些双相钢样品都是使用L-PBF装置制造的。 L-PBF构建的2205 DSS的EBSD相位图(图28(a,b))表明,构建的样品几乎完全是铁素体的(~99%体积分数),沿铁素体晶界有少量奥氏体。在其他经LAM处理的DSS样品中报告了类似的相组成。然而,在传统焊接工艺中,奥氏体相的比例要高得多,高达68%。奥氏体分数的差异与冷却速度有关。通常,L-PBF工艺的功率(通常低于1 功率远低于焊接(从几千瓦到50千瓦)千瓦),从而降低能量密度,从而提高冷却速度(~106K s–1),在L-PBF期间,在较高温度范围内抑制δ-铁素体向奥氏体的转变。 因此,与传统焊接工艺不同,后热处理对于恢复L-PBF制造的DSS样品中的双相结构是必要的,这将在“后处理”一节中进一步讨论。如上所述,与L-PBF工艺相比,L-DED工艺期间的能量密度相对较高,这可能导致L-DED制造样品中的奥氏体含量较高。因此,在不进行后热处理的情况下,通过L-DED工艺可以直接获得近似相等的双相结构,这需要实验验证。

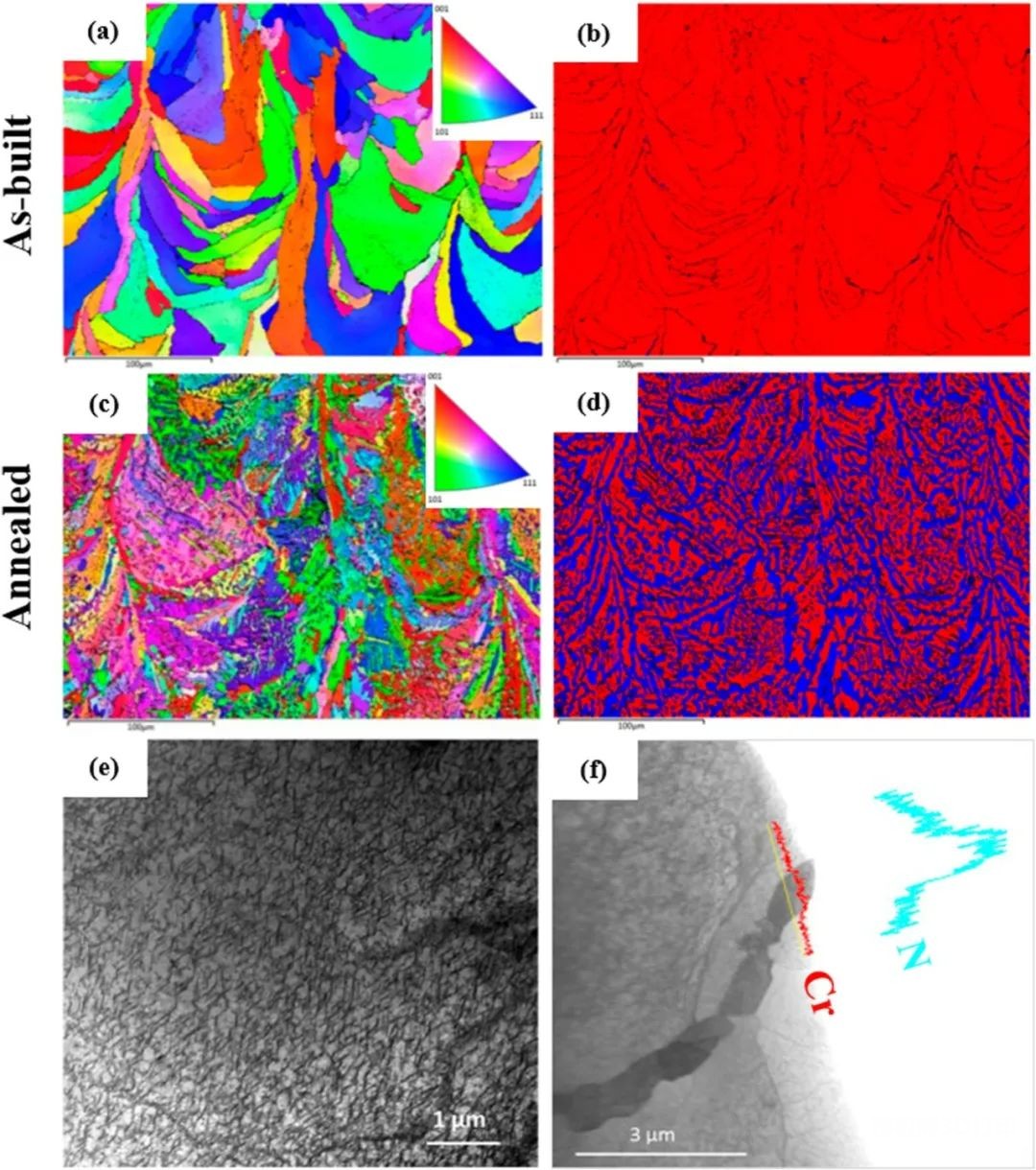

图28 EBSD取向地图(a, c)和相位地图(b, d)的L-PBF建造2205 DSS的标本(250

W的激光功率、扫描速度的850 mm s - 1层厚度0.05毫米和0.1毫米的孵化空间),(a, b)和(c, d)热处理后在1000°c

60最低为1:铁素体相是染了红色和奥氏体相的蓝色阶段地图;TEM图像显示,在L-PBF制备的2507个DSS样品(激光功率为190

W,扫描速度为750 mm s-1,层厚为0.02 mm,缺口空间为0.1 mm)中存在高密度的位错(e)和氮化铬(f)。

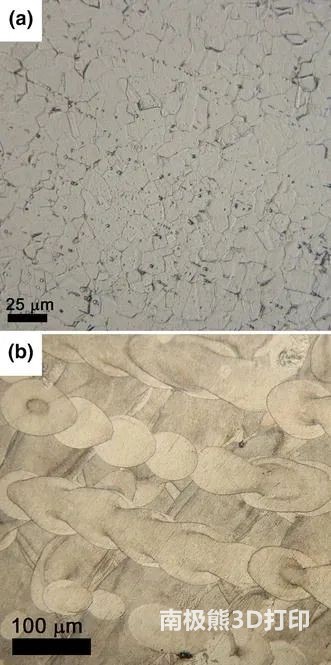

利用光学显微镜对316L不锈钢蚀刻表面的显微组织进行了研究,并与变形的316L板材进行了比较。如下图a所示,在Vilella腐蚀30分钟后,后者表现出等轴的晶粒结构,晶粒尺寸为10 ~ 20μm。相反,在pfc - l316l样品上进行25分钟的Vilella刻蚀,显示了下图2b所示的非均匀微观结构。由激光扫描模式和局部熔化区域的快速凝固形成的网状熔池排列成编织状。这种累积的快速凝固组织在PBF-L合金中很常见,导致相对于名义成分相同的变形材料,其显微组织长度尺度有很大的不同。

(a) 316L不锈钢片在Vilella试剂中蚀刻30分钟后的光学显微图,(b) PBF-L 316L不锈钢在Vilella试剂中蚀刻25分钟后的光学显微图。

如图28(e)所示,在已建成2507 DSS的整个铁素体基体中可以观察到高密度位错环,这与LAM生产的奥氏体钢类似(图26(h))。根据Hengsbach等人,高位错密度是后续热处理中再结晶和奥氏体形核的驱动力。值得注意的是,LAM处理的双相钢和奥氏体钢中高密度位错的形成机制可能不同。对于激光熔化的316L钢,位错仅分布在胞状边界附近。有人提出,由于快速凝固过程中大Mo原子均匀合金化的缓慢动力学,由成分波动形成了胞状结构。Saeidi等人提出,样品中沿亚晶界的高密度位错是由于奥氏体晶格中错位钼的富集。 此外,沿亚晶界形成球形纳米夹杂物也会产生局部应力,促进位错增殖。这与传统焊接或锻造钢不同,后者的位错通常会被诱导的高应力倍增。然而,在L-PBF构建的DSS中,没有观察到典型的亚微米蜂窝结构。位错的产生被认为是激光辐照诱导的过饱和空位的结果。在LAM工艺的快速凝固过程中,激光辐照预计会将过饱和空位引入辐照晶体。空位偏析和塌陷导致晶体固体中位错环和空穴的形成。请注意,到目前为止,在LAM生产的DSS中没有微偏析和成分波动的报告。因此,LAM处理的双相钢和奥氏体钢之间位错增殖机制的差异仍需进一步研究。关于胞状结构的形成机制以及相应的位错、偏析和氧化物的更多细节,可在综述中找到。 与奥氏体钢类似,在L-PBF构建的2205 DSS中观察到沿构建方向取向的柱状晶粒外延生长。如上所述,强<001>织构广泛存在于具有立方晶体结构的LAM加工合金中。在L-PBF建造的2205和2507 DSS样本中,在建筑方向上的强<001>对齐已确定[250255]。然而,对于在每层之间使用66°旋转扫描策略制造的样品,优选晶体取向的强度要弱得多。因此,旋转扫描策略似乎可以有效地最小化纹理。 来源:Laser additive manufacturing of steels,InternationalMaterials Reviews,doi.org/10.1080/09506608.2021.1983351 参考文献:Gibson I, Rosen DW, Stucker B. Additive manufacturing technologies.Vol. 17. Cham, Switzerland: Springer; 2014. Brandt M. Laser additivemanufacturing: materials, design, technologies, and applications. Duxford:Woodhead Publishing; 2016. (责任编辑:admin) |