定向能沉积(DED)增材制造:物理特性、缺陷、挑战和应用(二)(2)

时间:2022-01-24 11:49 来源:江苏激光联盟 作者:admin 点击:次

激光-导线相互作用 在基于激光丝的电火花线切割(EDD)技术中,这是一种基于填充丝的激光焊接技术,该工艺对激光束和焊丝之间的相互作用也很敏感。与激光-物质相互作用相关的研究结果不一定适用于粉末基和金属丝基的电火花加工,因为这两种工艺不同。除激光功率、横向速度和送丝速率外,还有其他参数影响送丝器和激光束之间的相互作用,如激光/导线或激光/基板角度、相对于熔池的线头位置、导线突出距离和送丝方向,需要仔细调整。在加工过程中,金属丝通常通过球状转移、平滑转移或插入来沉积。基本上要求熔线尖端始终与熔池物理接触,以实现无缺陷沉积。 为实现良好的工艺稳定性,开发并实施了基于视觉传感和图像处理的闭环工艺监控和控制,用于基于激光线的沉积工艺。可以使用互补金属氧化物半导体(CMOS)相机监测沉积过程中导线尖端和熔池之间的相互作用。视觉反馈有助于识别任何干扰并评估控制器的效率。金属丝尖端进入激光束和随后进入熔池之间的时间间隔取决于金属丝喷嘴的位置和角度。当接触过多的能量时,金属丝尖端会过早熔化,形成熔融金属丝的液滴,导致形成“薄弱环节”,而不是平滑转移的情况。如果送丝速度相对于熔池的能量输入过高,则焊丝可能未适当熔化,从而增加未熔合(LoF)缺陷的风险。对已发表文献的回顾表明,对控制激光束和导线相互作用的基本机制的研究仍然相对有限,需要进一步的工作。

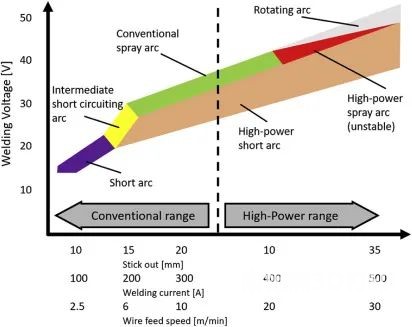

上图给出了焊接电压和电流输出的金属过渡模式函数,它们的值直接影响熔滴过渡模式和过程的稳定性,从而决定了电弧过程的类型。传统电源的主要困难在于控制过程中的这些变量。电子和数字控制提高了电弧的精度。20世纪90年代,计算机的发展使设计特殊波形成为可能,目的是改善电弧和金属沉积的时机。

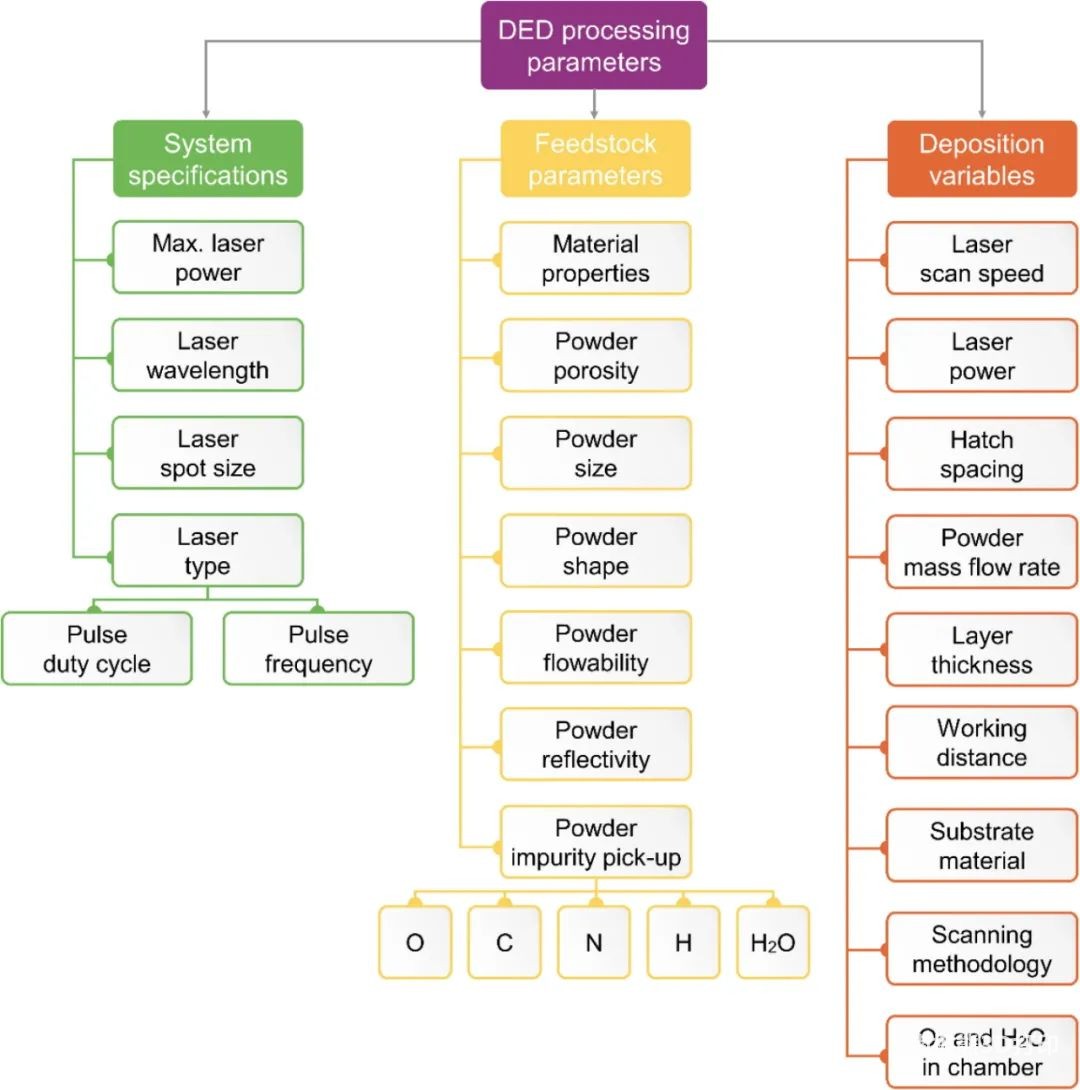

上述高速成像等可视化技术仍在不断改进,并提供了关键的新功能,有助于深入理解与激光材料相互作用和DED材料加工过程中微观结构演变相关的一些基本科学问题。例如,控制孔隙形成和残余应力演化的机制是什么?我们预计,在制造日益复杂的DED组件的需求推动下,新的和更复杂的可视化技术将继续发展和成熟。功能梯度复合材料、定向凝固部件和非平衡微观结构的最新研究提供了此类复杂性的最新实例,这些通常需要工艺参数的不寻常组合。DED中的主要处理变量 用DED技术制造高质量的零件并不是一项简单的任务。熔敷过程与许多工艺变量有关,这些变量控制着沉积体的热历史和凝固,并显著影响着沉积体材料的组织、物理和机械性能。在本节中,主要的工艺参数决定了DED过程及其对沉积材料的显微组织和行为的影响。此外,还讨论了当前和潜在的工艺优化技术。 DED过程使用激光、电子束或等离子体/电弧形式的聚焦热源。因此,用DED工艺制备的样品经历了重复的热循环和非常高的熔池冷却速度(激光熔化103-105 K/s),在凝固时,会产生细小的、不平衡的显微组织和高残余应力,在某些情况下还会出现开裂。对于吹粉DED过程,影响沉积材料的过程参数分为三个主要分支:(1)系统(规格)相关,(2)原料(在这个例子中是粉末)相关,(3)过程(沉积)变量相关。这些如图7所示。图7中所列的复杂的热历史和大量的工艺参数使得很难完全表征和研究每个参数对沉积材料的影响(以及它们的交联作用)。

图7 DED工艺参数图。

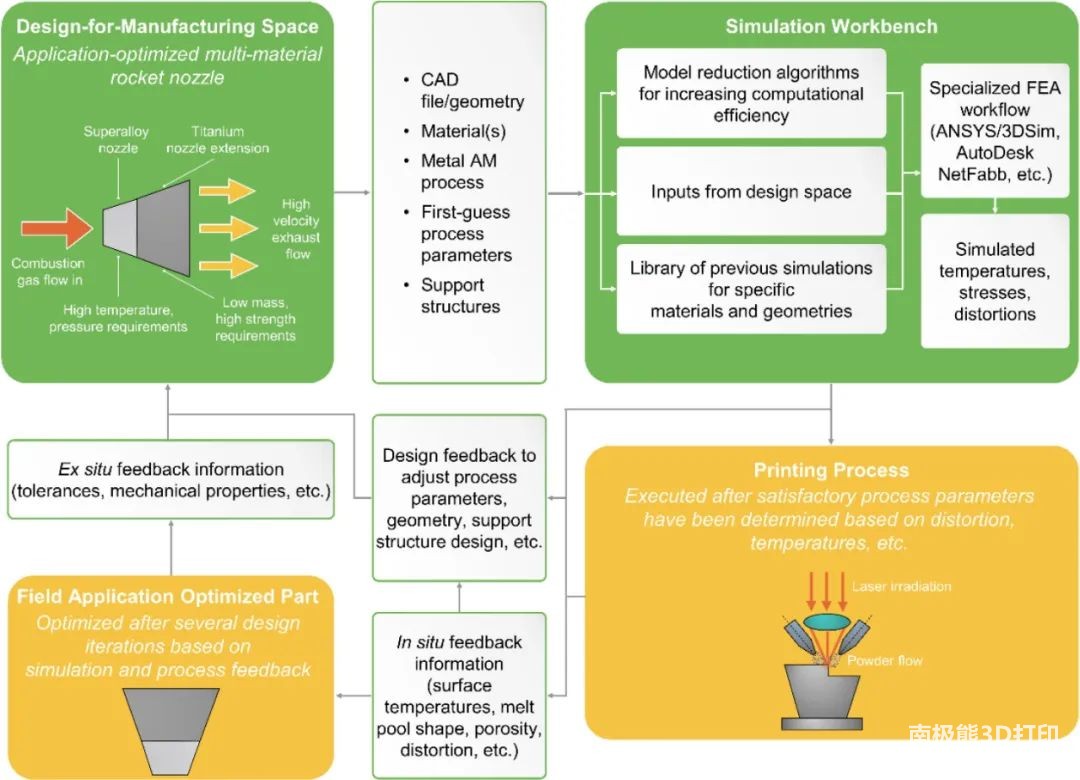

值得注意的是,与焊接工艺相似,DED工艺高度依赖于粉末原料材料的不同性质,包括化学成分、熔化温度、导热系数、反射率、比热容、熔体粘度、熔体表面张力、光谱发射率等。材料性能对沉积过程的高度依赖导致需要对特定材料的工艺进行优化。近年来,各种数值模拟和现场监测技术伴随着闭环自适应控制被提出来解决这一挑战,预测、关联和控制给定材料的最佳工艺参数。图8所示为组合梯度火箭喷管加工的原理图工作流仿真示例。这种模型可以通过模拟热、凝固、显微组织和性能数值模拟来模拟沉积过程,从而基于预先定义的几何形状和材料属性来确定最佳工艺参数。基于模拟的最优工艺参数,结合现场监测技术和闭环反馈控制,按照预先设定的刀具路径执行沉积过程。

图8 结合有限元模拟、现场监测和反馈控制优化工艺变量的关键部件DED AM流程图。

迄今为止,这种先进而复杂的现场模拟-监测-控制方法仍被认为是一个巨大的挑战。其中,对零件加工过程中形成的缺陷(如气孔、LoF缺陷、变形、夹杂物等)和其他工艺特征(如熔体池几何形状和温度、粉流分布、沉积高度等)进行在线检测和原位修复,并有足够的响应时间是限制因素。然而,先进的自适应控制和基于机器学习算法的现场监测技术的引入,在优化众多工艺参数、执行在线过程监测和控制沉积过程过程中显示了非常有前途的能力。 基于实验的过程优化工具,如实验设计(DOE)方法,被认为是标准实践。DED工艺参数及其交联协同和拮抗作用直接影响沉积材料的显微组织、机械和物理性能。虽然已有许多报道研究了DED过程相关参数对沉积态材料性能的影响,但交联作用之间的相关性尚未深入研究。

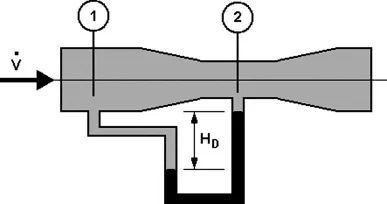

两相流体的质量流量最好直接测量,首先分离两相,然后用文丘里流量计或校准孔板分别测量液体和蒸汽的流量。上图为文丘里流量计图。

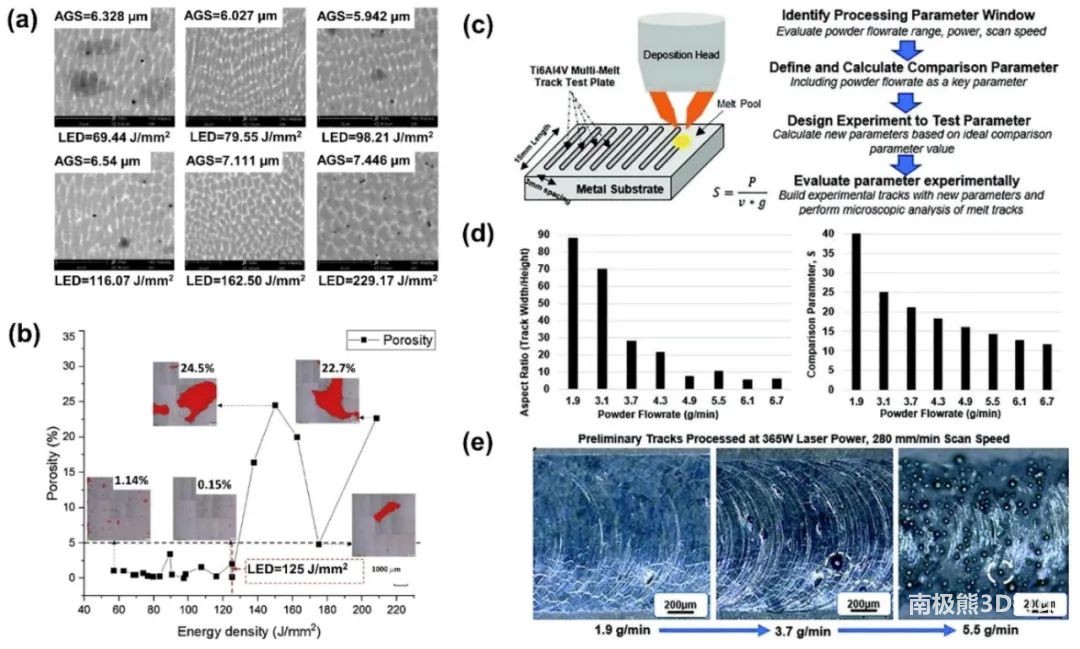

激光功率、激光扫描速度(也称为横向速度)和粉末质量流量(PMFR)被认为是实际中三个主要的DED处理变量。另一方面,基于初步的材料特异性实验数据,通常将舱口间距、能量源直径、z阶跃、工作距离等参数在整个优化过程中定义为常数。这通常是通过沉积和分析单/双轨与各种加工参数集。 有效能量密度E (J/mm2)和粉末密度F (g/mm2)这两个参数通常被用作表示与连续沉积和沉积长径比相关的主导工艺参数组合的因子:  其中,P为激光功率(J/s), ν为激光扫描速度(mm/s), d为激光束直径(mm),  G为粉体质量流量,G /s。 这两个参数共同控制激光的有效停留时间,并直接影响熔池温度、冷却速度和最终的显微组织。此外,粉末的流动速率影响了粉末固结面附近的激光衰减,从而间接影响了粉末的能量密度。在最近的一项研究中,Traxel等人表明了一个比较参数S对于DED过程是很有意义的,其中S被定义为:  比较参数类似于Simchi的能量输入关系,然而,它对于DED进程更有用。在最近的另一篇报告中,DED被用于Inconel 718的沉积[。结果发现,晶粒形貌、枝晶臂间距和孔隙率等微观结构特征(图9a和b)随激光能量密度的变化而显著变化。与变形形态相比,沉积态的Inconel 718的平均晶粒尺寸和枝晶臂间距减小。这归因于DED过程中固有的高冷却速率。图9c-e为使用Ti-6Al-4V的多道实验中S的影响。增大S中粉末的流动速度会降低总能量输入,因为更多的质量被输送到熔体池中,这就需要更多的能量来熔化材料。

图9 (a)激光能量密度对晶粒形貌和平均晶粒尺寸(AGS)的影响,(b)沉积态Inconel 718的孔隙率 (c)使用LENS™进行DED加工设计的原理图和工作流程。(d)不同粉末流速下的初始沉积轨迹,(e)不同流速下的沉积特征。

实验中,完全熔化的粒子被选择为一个质量建设的主要因素。然而,所有其他因素,包括高宽比和建筑高度,都被视为次要指标。能量密度和粉末密度对AISI M4工具钢单层沉积高度的影响也有报道。结果表明:镀层的平均层高随能量密度和粉末密度的增大而增大;此外,可以观察到线性相关,从而可以预测给定能量和粉末密度下的沉积高度。 在Inconel 718的DED中,激光能量密度被认为是一个稳健的参数,在相似的能量密度下会产生相似的材料孔隙率。然而,最近的一篇报道表明,即使在Al-Mg合金的DED中有相同的能量密度,得到的材料密度也是不同的。结果的差异表明,比能量密度不能作为一个单一的稳健的过程参数,但一个应该考虑额外的因素,如原料材料特性和粉末质量流量。原料材料的激光反射率、导热系数、熔池表面张力等性能直接影响到沉积态材料的性能和缺陷的形成。例如,为了完成铝基合金粉末的完全熔化,由于其固有的高表面反射率和高导热系数,需要较高的能量输入。 这就导致了一个不稳定的熔池的演化和过度的热能积累,这可能会导致沉积材料中出现裂纹、气孔等缺陷。此外,熔化这些粉末所需的高激光能量也可能会影响沉积材料的最终成分,因为低熔点合金元素如Mg、Zn等会汽化。因此,这种化学成分的变化可能会影响最终的显微组织、孔隙率、机械性能和耐腐蚀性。另一方面,激光能量不足可能会导致粉末原料无法适当熔化,导致沿圆周形成球化效应或空洞。 在吹粉DED过程中,原料通过沉积头喷嘴进入熔池。因此,粉体质量流量是决定入熔池的原料量的重要参数。然而,进入熔池的材料量也取决于沉积头的移动,这相当于激光扫描速度。因此,激光扫描速度可以控制能量密度和材料进入熔池的数量。多项研究表明,激光扫描速度影响熔池的凝固行为。因此,它显著影响了沉积材料的组织和机械性能。粉末流量和激光扫描速度的结合决定了每加入一定量粉末到熔体中激光的有效停留时间。一般来说,停留时间的增加会增加进入熔池的粉末的体积和能量的输入,从而产生更大的沉积物。然而,增加粉体密度并不是影响粉体集水效率的唯一参数。粉末原料的集水效率被定义为粉末在熔池中被吸收。材料的物理性质,如熔池温度、表面张力和粉末流动弥散特性也会影响集水效率,从而影响沉积物的几何性质。

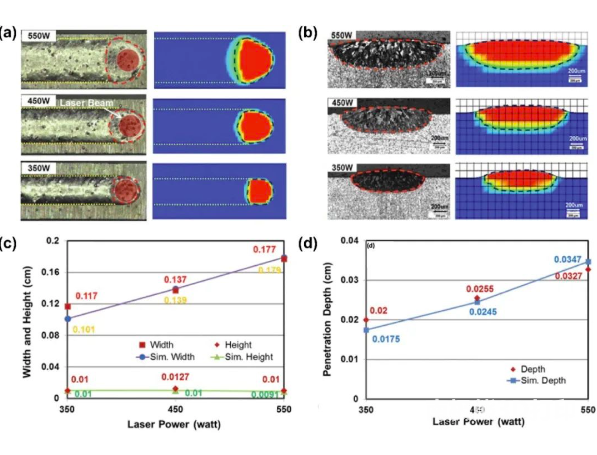

图10 不同激光功率下实验与模拟单轨镀层的俯视图(a)和侧视图(b)。激光功率对Inconel 718镀层几何形状(c)和穿透深度(d)的影响。

通过三维数值模拟结合验证实验,研究了Inconel 718中熔池和矿床几何形态的演化。结果表明,激光功率的增加不会影响熔敷层的高度,但会导致熔池宽度和穿透深度的增加(图10)。激光功率的增加导致了熔池表面积的增加,从而提高了集水效率。因此,增加的粉末质量分散在更大的熔池上,因此它对沉积高度的影响很小。 在高冲击的工业应用中,3D零件的DED加工及其独特的功能如表面覆盖和修复的需求越来越大,高效的工艺优化成为必要。然而,尽管许多研究试图描述各种DED工艺参数对沉积材料的微观结构、缺陷形成和性能的机制和影响,但对其调控机制以及它们之间的协同和对抗相互作用尚未完全了解。 来源:Directed energy deposition (DED) additive manufacturing: Physicalcharacteristics, defects, challenges and applications,MaterialsToday, https://doi.org/10.1016/j.mattod.2021.03.020 参考文献:J. Manyika, M. Chui, J. Bughin, R. Dobbs, P. Bisson, A. Marrs,Disruptive,Technologies: Advances that will Transform Life, Business, and theGlobal,Economy, McKinsey & Company, Washington DC, 2013.,G. Warwick,Aviat. Week Space Technol. 176 (11) (2014) 43–44.,M. Segrest, Printbetter parts, Efficient Plant, 17 September 2018,https://www.efficientplantmag.com/2018/09/print-better-parts/(accessed 14December 2020). (责任编辑:admin) |