过程质量保证(IPQA™)如何推动金属3D打印的全球大规模采用

时间:2021-04-04 22:04 来源:3D科学谷 作者:中国3D打印网 点击:次

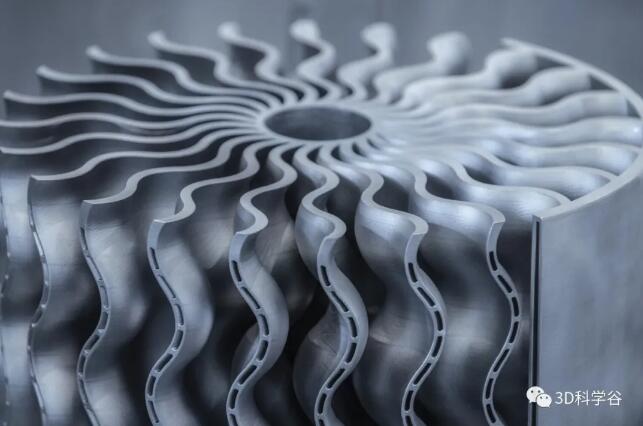

3D打印从模型的建模,到生产工艺、加工参数、仿真、材料性能、产品质量、供应链可以说产生了海量的数据。仅仅是金属3D打印过程中就有50多个变量相互发生作用,而这些剪不断理还乱的大数据,为3D打印带来困惑的同时也带来了机遇。利用加工中的过程数据通过算法获取对加工的洞察与控制,推动增材制造的全球大规模采用,推动制造业进入第四次工业革命。 想象一下,如果可以缩短航空航天和先进制造等行业中复杂零件的生产周期,可以将CAD文件从中心办公室发送到全球任何地方的远程生产设施,而不必集中生产这些零件,再通过复杂的物流网络运送到世界各处。这其中,可以通过过程质量保证来“现场”监控生产质量,然后通过自动化软件以及后处理程序来增强整个系统的鲁棒性。 这种快速生产的未来主义图景会从根本上改变整个行业,根据3D科学谷的市场判断,曾经耗时数月的复杂零件的制造,质量保证和后处理方法可以缩短为几天。 拿Sigma Labs的IPQA系统举例,这种过程控制系统可以开放具有无限设计参数的行业,以实现全球协作。根据3D科学谷的市场观察,目前,Sigma Labs在推进技术和质量方面取得了迅速的进步,这将使之成为可能。 Sigma Labs的IPQA系统代表一项新的创新技术,用于监控金属增材制造过程(金属3D打印)。之所以需要这样做,是因为如果没有确保质量的保障措施,新兴的金属增材制造(AM)行业根本无法被接受为值得信赖的技术。 不过IPQA实现的难度相当高,Sigma Labs的IPQA面临的一个挑战是,需要以200 kHz的频率进行采样,专门查看高温或相对温度,以了解熔池中发生的情况。根据3D科学谷的了解,幸运的是,Sigma Labs能够克服这一200kHz采样难题,不仅如此,目前Sigma Labs能够推进和开放其他架构,其他机器种类,否则,如果没有大量的数据,Sigma Labs的算法无法实现可靠的预测与控制。 质量问题是尚未大规模采用金属增材制造工艺的另一个原因,当前的质量控制包括破坏性测试和CT扫描。两种技术都非常耗时且成本高昂,并且无法提供进行过程中监视或进行过程中修复的途径。 更重要的是,当前的质量管理规范是在零件制造完成之后进行的,这增加了很多额外的步骤,成本和时间。而 IPQA允许零件在构建过程中进行调整和修正,使得质量检测与控制同步实现。

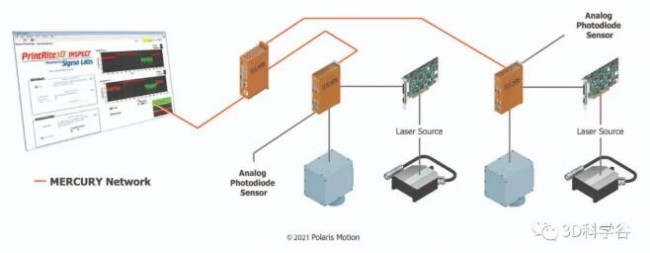

在金属3D打印-增材制造过程中,可以将热数据反馈到仿真模型中,以告知如何制造更好的零件。这也将减少零件库存,以往备件必须按库存存放在仓库中,这会带来巨大的拥有成本。而如果对3D打印这种新工艺的质量控制有足够的信任,则可以按需3D打印这些零件并使用原位过程监控技术进行制造。 这些监视和QA控制技术的前景正催生出许多创新的解决方案。一种这样的解决方案是Polaris Motion的Polaris UniverseOne™同步数据采集系统,它是Sigma Labs IPQA解决方案的组成部分。Polaris UniverseOne™的信号质量很重要。如果没有良好的信噪比,过程控制技术将无法正常工作。Polaris Motion是Sigma Labs数据采集方面的合作伙伴。通过合作以实现优势结合,就过程中质量控制技术而言,这是非常令人激动的,因为这种组合技术打破了增材制造工艺的发展限制。 在加工中的质量管理方面,通过Sigma Labs的PrintRite3D ® INSPECT ™软件,基于大量的生产大数据所形成的加工参数与产品性能之间的相关性,获取符合生产要求的零件所对应的加工参数作为“基准数据”。除非与零件的机械和冶金特性数据具有相关性,否则该加工参数的值几乎没有任何意义。这意味着首先必须产生大量的测试样本来生成这个属性数据,并将属性数据关联到加工参数的“电子签名数据”。从而在新的加工过程中将每一层的“电子签名数据”与“基准数据”相对比。 未来即将到来,这其中需要多种因素的结合。如果没有良好的数据,多么优秀的算法、技术和流程将毫无意义。 (责任编辑:admin) |