采用混合增减材制造,MX3D和合作伙伴推出新型WAAM高压管道卡箍

时间:2021-11-08 09:26 来源:南极熊 作者:admin 点击:次

导读:管道卡箍是管道维修的一个关键部分,它常被用于密封化工、石油和天然气领域的高压泄漏当中。所以,拥有良好密封特性和使用寿命的卡箍对于管道维修,尤其是涉及到高压管道的化工能源等领域至关重要。

近日,南极熊了解到,金属线弧增材制造(WAAM)技术的开发商MX3D公布了一款由3D打印制造的“WAAM管道卡箍",这套工业部件也是采用混合增减材制造的一个生产案例。

△WAAM高压管道卡箍

在欧盟地平线2020计划的支持下,MX3D公司3D打印的WAAM卡箍在TeamIndustrial

Services和TiaT——两位工业管道系统维护专家的帮助下进行了制造和测试。BWI(比利时焊接研究所)也进行了材料测试,而劳埃德船级社则协助MX3D完成了零件认证过程。

MX3D的项目负责人和研发经理ThomasVan

Glabeke说:"混合增材制造既结合了传统制造的优势,如简单零件的精度和高生产速度,又结合了增材制造的优势,如几何自由度、生产速度和最小的材料浪费。WAAM卡箍的质量和复杂性展示了MX3D技术开发的强大能力。“

每天高达100万欧元的维修损失费

石油和天然气属于一个牵扯深广的原材料领域,它的生产停工对人员、环境和安全风险都有着极为巨大的影响。目前,一个管道维修项目的准备时间可能长达三周,受影响的公司每天的潜在价值损失高达100万欧元。所以,缩短管道维修所需要的时间对于降低成本和风险都是至关重要的。

现代维修项目中使用的管道卡箍往往依靠传统的制造工艺,如数控加工,不幸的是,这也伴随着高昂的材料浪费(有时超过原始材料块的80%)。操作这些机器也往往需要专门的劳动力,而在数字化时代,这种资源正在不断减少。

△正在MX3DM1金属AM系统上3D打印的WAAM卡箍。照片来自MX3D。

衔接传统加工和增材制造

为了解决这些问题,混合型WAAM卡箍结合了传统减材加工方法和增材制造。该部件部分是用MX3D M1金属AM 3D打印机制造的,其中一些较简单的部分是用数控机床加工的,以保证精度。

WAAM夹具重87公斤(其中30公斤是3D打印的),制造时间为45小时,材料沉积率为2.1公斤/小时。项目合作伙伴选择了ASMEIIA

SA-516-70作为基础材料,这是一种常用于石油化工领域的钢材。通过BWI进行材料测试,劳埃德船级社对工艺进行鉴定,TiaT监督零件的非破坏性测试,联合体能够对WAAM卡箍的质量水准进行高水平的保证。

最后,Team Industrial Services通过压力测试对完工部件进行了验证,确认WAAM卡箍能够承受60巴的最大测试压力而不会出现疲劳或断裂。

通过采用混合型WAAM方法,合作伙伴利用数控加工的尺寸精度和3D打印的几何自由度,同时省去了后处理步骤,并且由于WAAM的高沉积率而大大缩短了交货时间。此外,材料浪费也被控制在最低限度,这对制造成本和环境都是有益的。

BWI的总经理Fleur Maas总结道:"WAAM生产的部件可以为定制构件的生产提供真正的优势,例如在管道或石油化工行业。这些(大型)部件的替代生产方法往往成本较高,而且不一定能快速交付部件。“

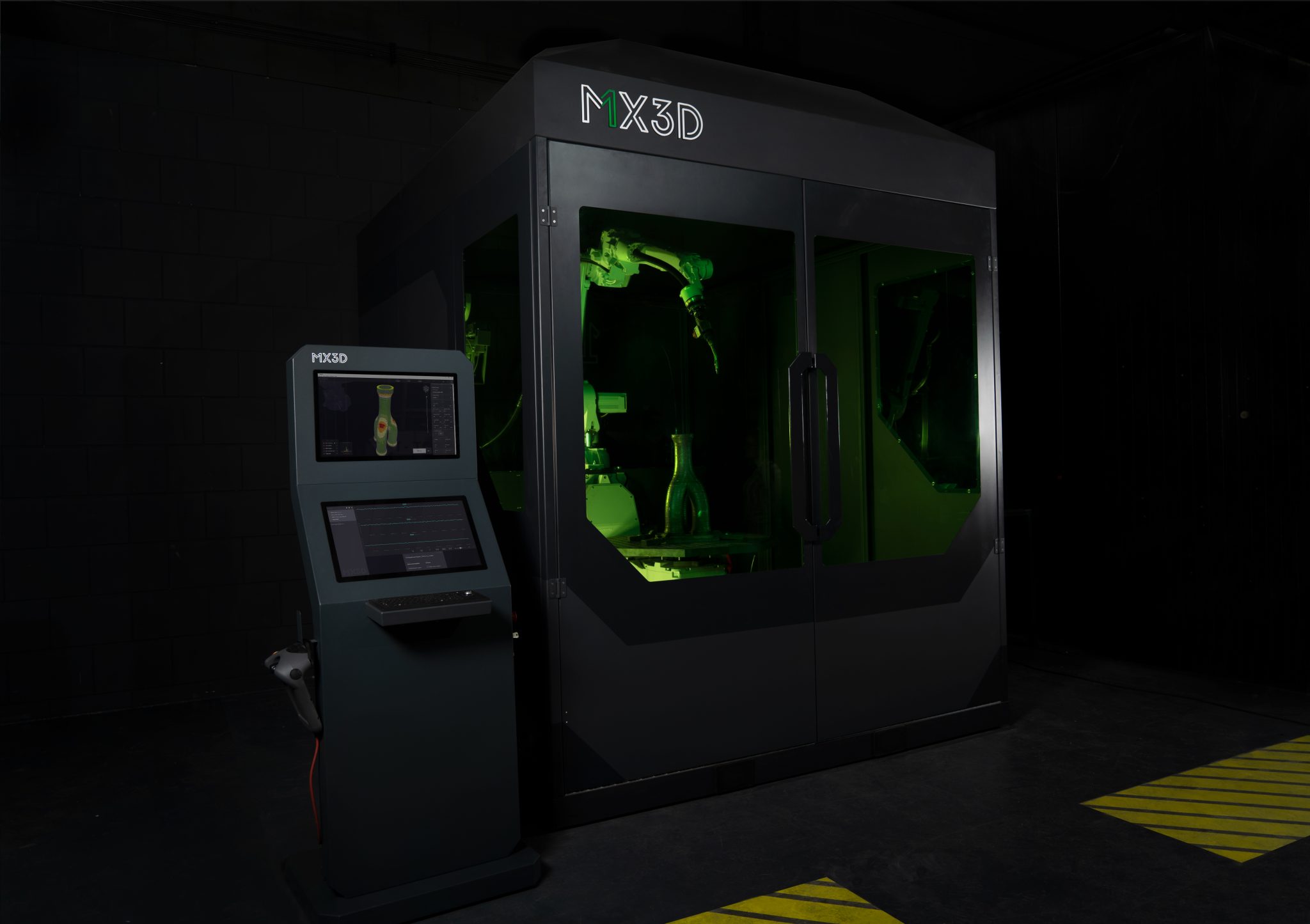

△MX3DM1金属AM系统。照片来自MX3D。

这当然不是增材制造第一次被用于石油化工应用。今年早些时候,石油和天然气公司瓦卢瑞克通过设计和3D打印一个对安全至关重要的水衬套部件,在海上设备制造方面取得了新的突破。据报道,该部件是为法国石油巨头道达尔公司设计的,是首次使用WAAM工艺进行3D打印的含压部件。

在其他地方,一个由ABS、SembcorpMarine和3D

Metalforge组成的合作团队最近为康菲石油公司的极地油轮安装了最终端应用的3D打印部件。这些打印件包括一个功能性离心泵轴、一个组合式盐水/空气喷射器喷嘴和一个污水泵联接装置,每一个都通过了严格的安全检查。

(责任编辑:admin) |