成本降低95%,西班牙学生赛车队3D打印定制制动器的冷却风道

时间:2020-02-22 17:34 来源:南极熊 作者:中国3D打印网 点击:次

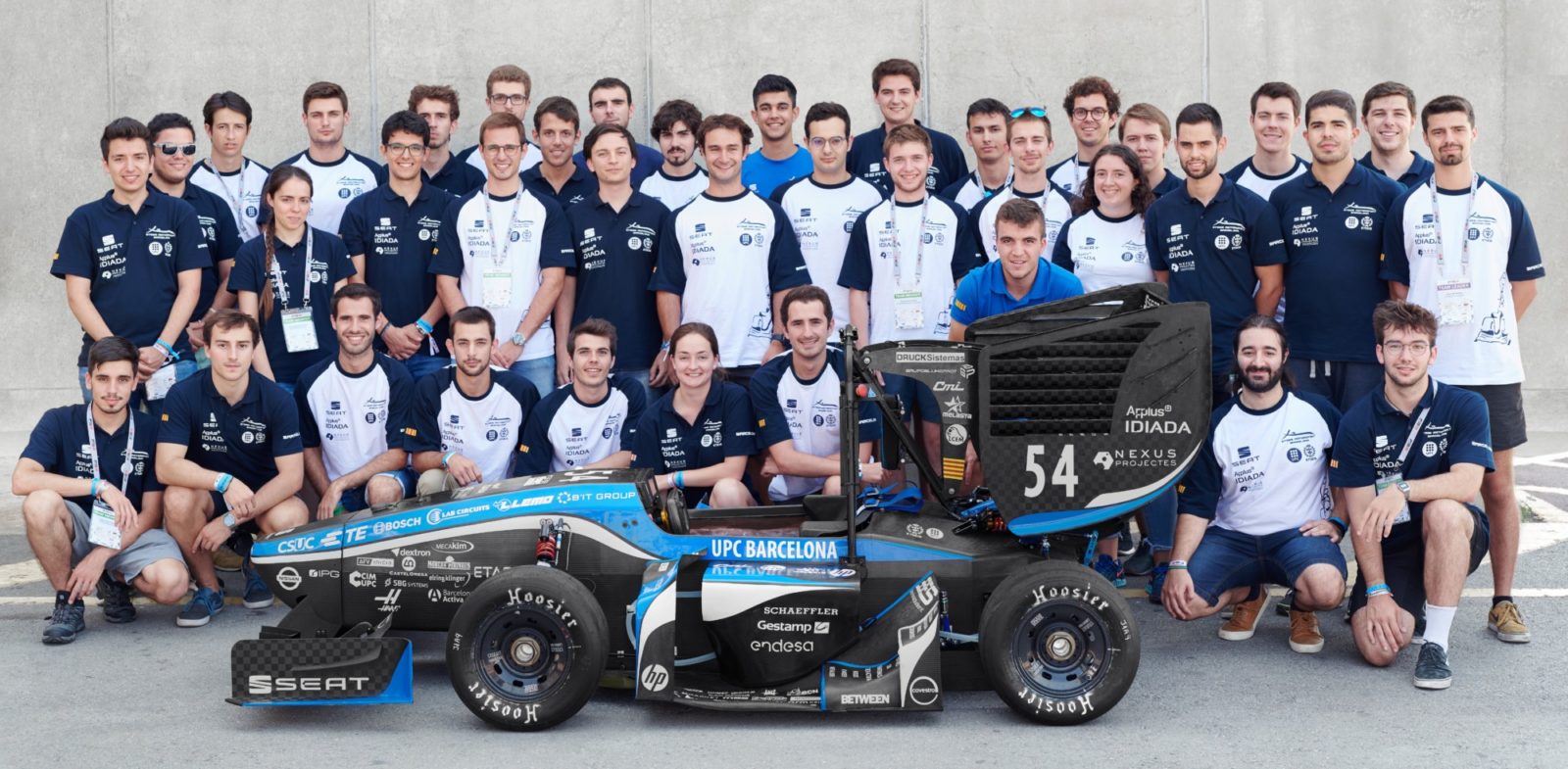

如今,世界各地的赛车队不少都在使用3D打印技术改进其赛车设计和制造。来自西班牙的学生赛车队ETSEIB Motorsport也从这项技术中受益,年轻的工程师开始使用3D打印来提高效率。 车队已完全采用3D打印来为今年的大学生方程式比赛定制电动赛车。为了给制动器3D打印定制的冷却风道,该团队使用了BCN3D Epsilon,这是一种FFF 3D打印机。参赛学生使用PAHT CF

15(高温聚酰胺碳纤维丝)材料打印, 这种材料的杨氏模量为8.3GPa,可提供足够的刚度,而且能够应对高达180oC的高温,实现尺寸稳定性。

西班牙学生发现这种材料是理想的,因为这些品质使比赛中的刹车冷却管能够承受高温和外部冲击。

ETSEIB赛车队,BCN3D拍摄。

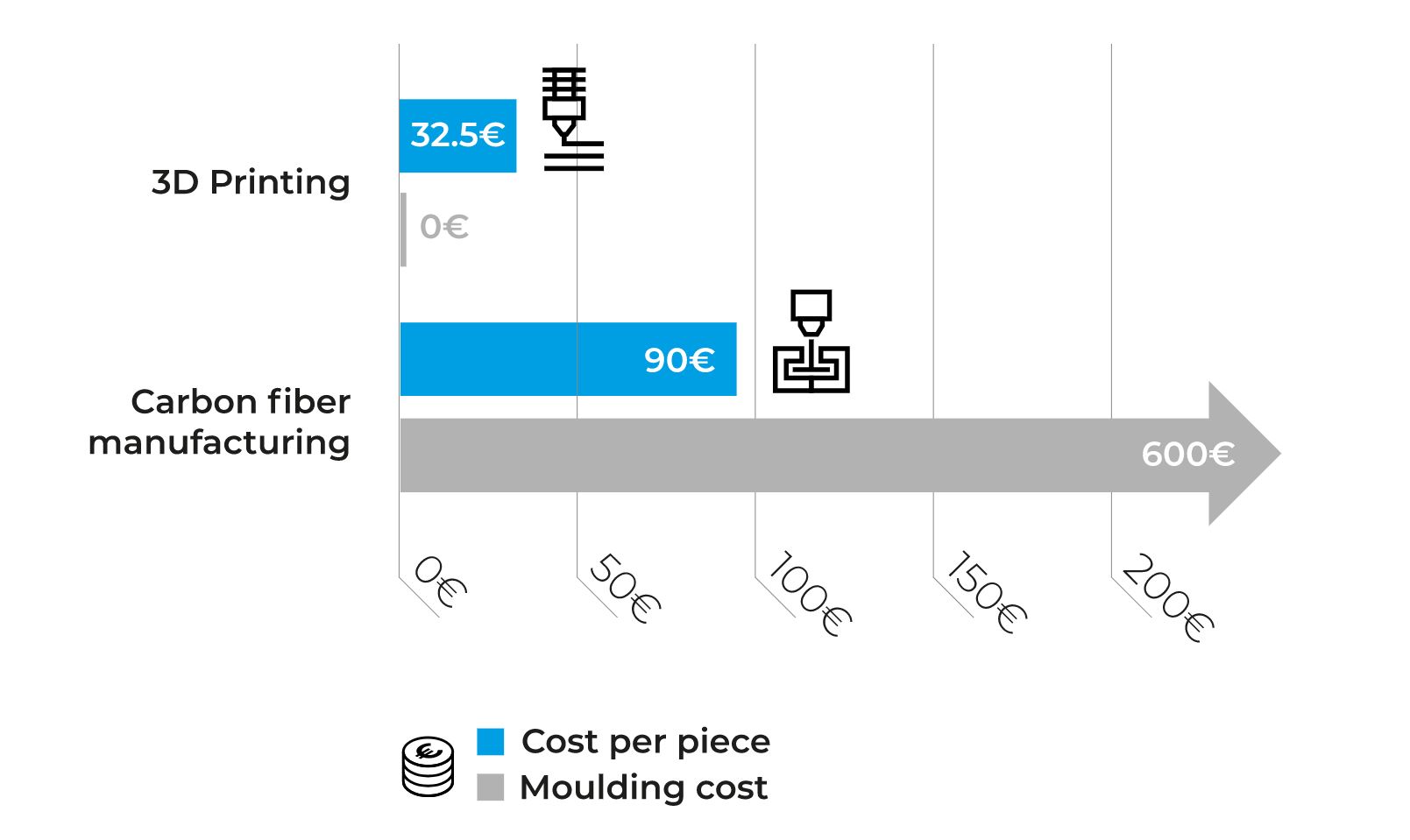

3D打印与传统方法在没有使用3D打印技术之前,赛车队一般是通过碳纤维布堆叠的方式来制造,往往需要更多的资源和预算。根据ETSEIB Motorsport的计算,使用传统方法的成本为690欧元,而3D打印零件的成本为32.5欧元,仅需8.5小时即可制造。

ETSEIB Motorsport比较了使用3D打印和碳纤维制造的最终用途零件的价格, 图片来自BCN3D。

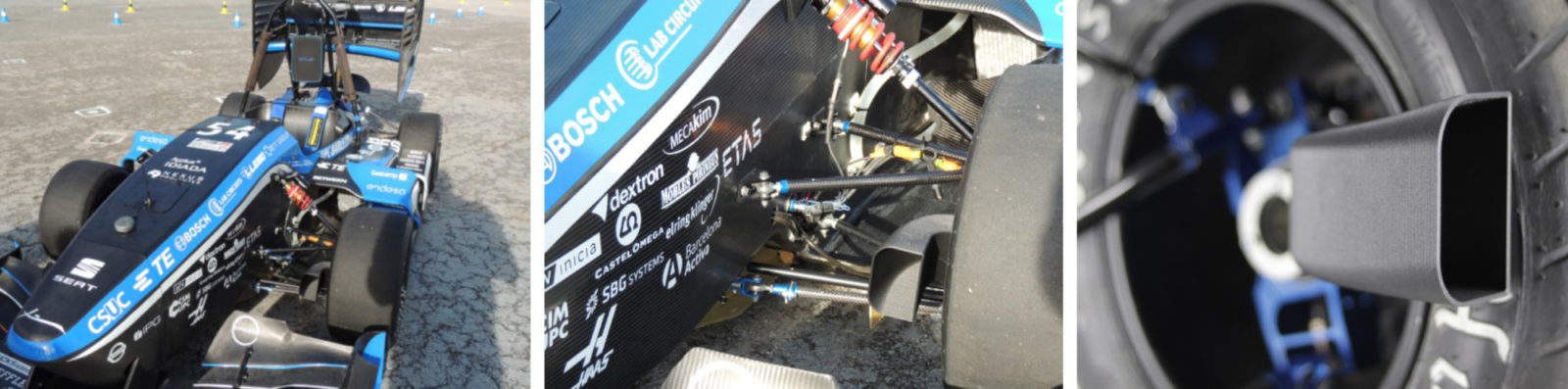

西班牙工程团队还解释说,尽管碳纤维布堆叠部件较轻,但3D打印的部件使用寿命可能更长。 当汽车高速行驶时,碎石或轮胎碎屑会损坏纤维组件–研究小组发现3D打印的零件不那么脆弱。

ETSEIB Motorsport的3D打印最终用途零件,BCN3D拍摄的照片。

通过3D打印加速汽车改造澳大利亚赛车队Triple Three Race Engineering也正在使用HP的3D打印技术为其赛车生产定制零件。 总部位于澳大利亚的3D打印解决方案提供商Triple Triple与EVOK3D合作,已经能够使用HP Multi Jet Fusion(MJF)技术对赛车方向盘的多个零件进行3D打印。 设计师声称,3D打印技术使他们能够自定义砂轮,优化其重量,降低成本并缩短生产时间。 为了实现更快的汽车定制化,特斯拉汽车升级专家Unplugged Performance是Formlabs的新材料Tough 1500的早期用户。Formlabs的新树脂具有很高的抗冲击强度,可以更安全,更快地将传感器安装在特斯拉汽车的保险杠中。 编译自:3dprintingindustry (责任编辑:admin) |