35克的“体重”支撑7693N的承载力,面向3D打印的正向设计案例(2)

时间:2019-10-18 10:14 来源:3D科学谷 作者:中国3D打印网 点击:次

|

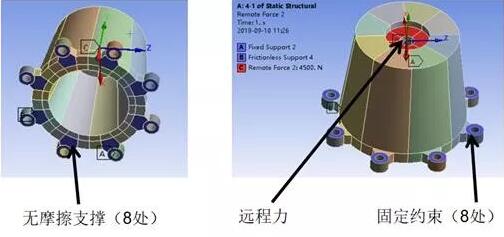

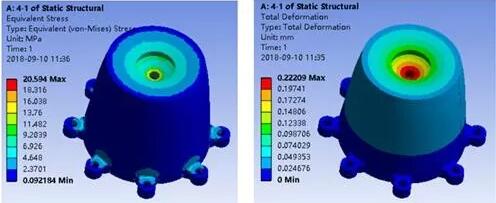

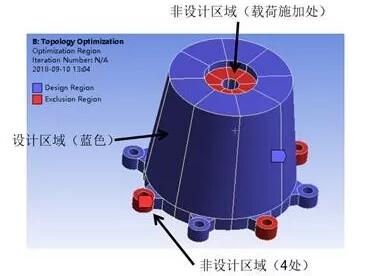

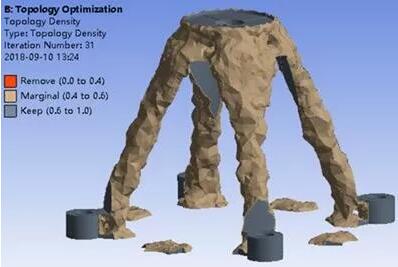

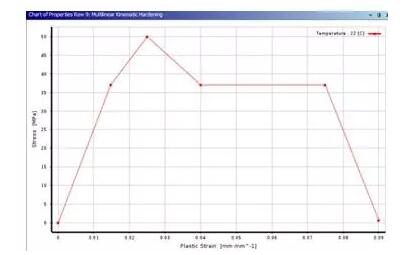

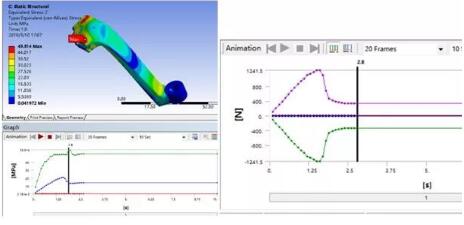

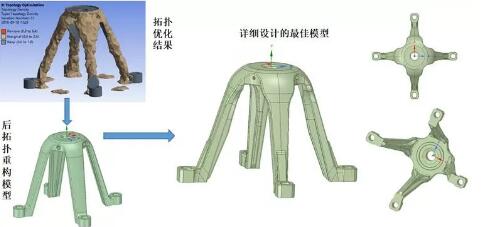

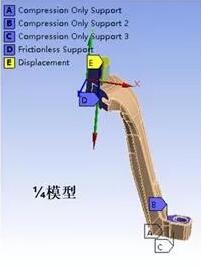

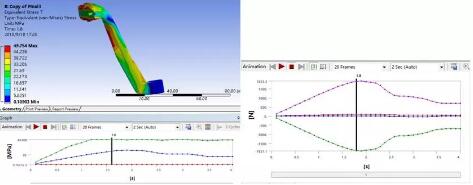

(3)在Static Structural里对初始结构进行静力分析设置:在初始结构顶部施加远程力,模拟集中力载荷;在初始结构的底部8个区域建立无摩擦支撑,在螺栓位置的上表面施加固定约束,如图5所示。其计算结果如图6所示,此结果为拓扑优化的基准结果。 图5. 初始结构静力分析。来源:安世亚太 图6. 初始结构静力分析基准结果。来源:安世亚太 (4)在完成初始结果的基准计算后,在TopologyOptimization里进行拓扑优化设置:设计区域和非设计区域如图7所示。优化目标为结构柔度最小,对应于结构的刚度最大;体积约束为不大于初始结构的10%,对应于不高于30ml的要求;工艺约束为循环对称。拓扑优化设置如图8所示。 图7. 拓扑优化的设计区域和非设计区域设置。来源:安世亚太 图8. 拓扑优化设置。来源:安世亚太 在完成上述设置后,对初始结构进行拓扑优化。ANSYS在第31次迭代后给出了拓扑优化的最后结果,如图9所示。 图9. 拓扑优化最后结果。来源:安世亚太 拓扑优化仅仅给出材料分布的概念设计,在拓扑优化概念设计模型的基础上,应用专业的后拓扑模型处理技术进行后拓扑模型处理,在最大限度保留拓扑优化结构特征的基础上形成符合力学要求、美学要求以及装配要求的最终设计模型。上面拓扑优化结果的重构模型如图10所示。 图10. 拓扑优化最后结果重构。来源:安世亚太 接下来需要对重构模型进行仿真验证,并根据验证结果对模型进行调整,以获得最佳的结构设计。具体过程是:针对上一个构型的仿真结果,对上一个构型进行调整,形成下一个构型,然后再对这个构型进行仿真验证,然后再进行结构调整。这个过程需要若干次的迭代,特别是涉及极限承载力计算等非线性计算时,耗费的时间会更长。 下面对重构模型进行极限承载力计算,用于计算极限承载力的光敏树脂的多线性运动硬化塑性参数如图11所示。为节省计算时间,我们采用1/4模型进行结构极限承载力的计算。计算模型与极限承载力结果如图12、13所示。从仿真结果可以得到重构模型的极限承载力为1241.5*4 = 4966N,最大von Mises应力 = 49.5MPa。 图11.打印所用光敏树脂的多线性运动硬化塑性。来源:安世亚太 图12.重构模型极限承载力计算模型及设置。来源:安世亚太 图13.打印所用光敏树脂的多线性运动硬化塑性。来源:安世亚太 根据每次的极限承载力结果,对上一个构型进行调整,直到在满足体积不大于30ml的条件下,结构的极限承载力最大,此结构即为最佳结构设计,如图14所示。 图14.详细设计迭代过程。来源:安世亚太 获得最佳结构设计后,需要对最佳结构设计进行仿真验证,来进一步定量确定其各项性能指标。由于在详细设计阶段,通过参考仿真结果对结构进行调整,事实上通过迭代已经获得了最佳结构设计的仿真验证,下面仅给出最佳结构设计的仿真结果。依然采用1/4模型进行仿真验证,其模型与设置如图15所示,其结果如图16所示。从图16可以获得,最佳结构设计的最大von Mises应力为49.5MPa,其极限承载力为1923.3*4 = 7693N。与初始结构的极限承载力(4966N)相比,极限承载力提高了55%。此最佳结构的体积为29.93ml,满足约束要求。 图15.详细设计迭代过程。来源:安世亚太 最佳结构设计在完成打印后进行了实测,其实测的极限承载力为7509N,与仿真获得的极限承载力(7693N)的误差仅为2.5%。仿真结果与实测结果如此接近,一是说明仿真获得的极限承载力计算的精确,二是说明根据仿真结果进行详细设计是精确可靠的。 任志勇 加拿大Université de Sherbrooke机械工程博士,CAE领域10余年研究与应用经验。专长于应力分析、复合材料力学分析、有限元分析、结构优化。现为安世中德咨询有限公司咨询专家,专业从事基于有限元技术的工程仿真咨询、增材制造先进设计服务。 (责任编辑:admin) |