35克的“体重”支撑7693N的承载力,面向3D打印的正向设计案例

时间:2019-10-18 10:14 来源:3D科学谷 作者:中国3D打印网 点击:次

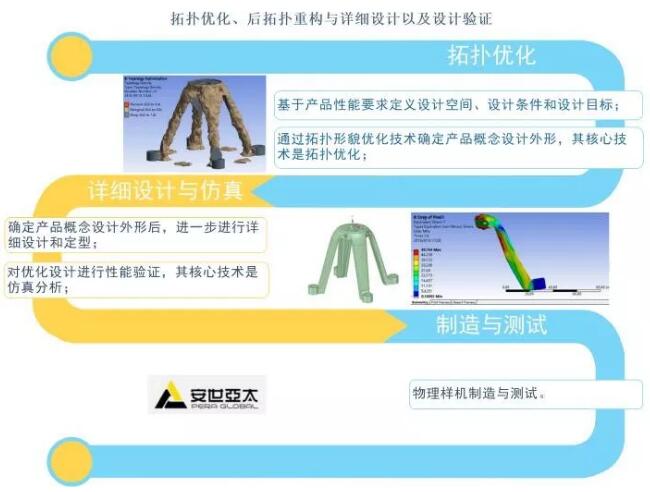

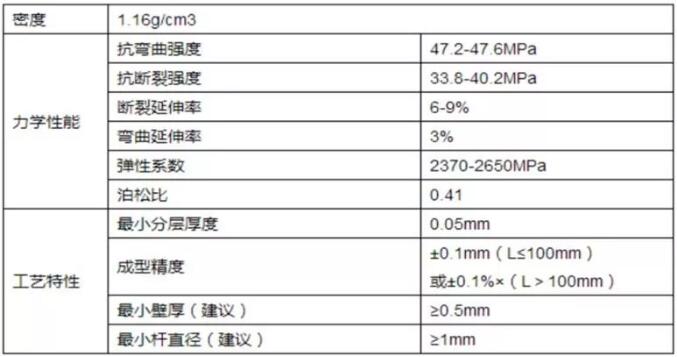

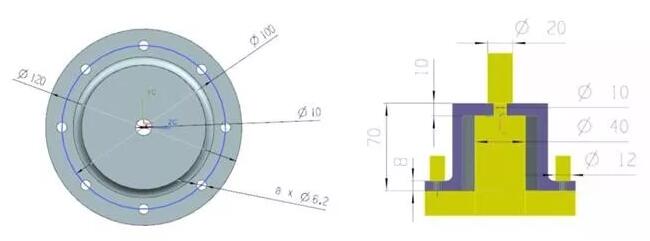

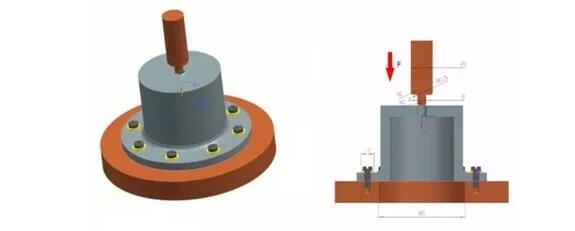

增材制造可以实现传统工艺手段无法制造的设计,比如复杂轻量化结构、点阵结构、多零件融合结构一体化制造等。增材制造不仅是工艺的革命,它还带来了设计的革命,带来了全新的设计可行性,使得改变设计理念成为必然。本期聚焦安世中德提出的面向增材制造的正向设计理念和解决方案,所分享的案例的整个设计流程涵盖拓扑优化、后拓扑重构与详细设计以及设计验证等增材设计的所有主要部分。 本文将安世中德提出的面向增材制造的先进设计理念和解决方案应用到某结构设计中,通过拓扑优化概念设计、后拓扑模型重构、根据仿真结果对模型进行调整的详细设计,最终设计的仿真验证以及物理样机的打印与测试这一套完整流程,完成了具有较高极限承载力的最佳结构设计。值得一提的是,通过仿真验证获得的极限承载力与实测的极限承载力的误差只有2.5%。 面向增材制造的正向设计 基于增材思维的设计是一场设计的革命,它完全打开了设计枷锁,进行面向增材制造、由产品性能驱动的设计。在该设计流程中,正向设计是核心思想,仿真优化是核心技术,其基本流程为: 来源:3D科学谷 本文将上述面向增材制造的先进设计流程具体应用到某结构设计中。 自然界的蚂蚁是举世公认的“大力士”,它能举起300倍于自己的物体。而3D打印与正向设计的结合,正在释放出“小重量,大力气”的产品创新空间。本文聚焦于扩散连接结构的设计:集中载荷作用在结构中心,并通过扩散连接结构传递到主结构完成集中载荷的扩散。通过优化扩散连接结构,可以更高效的将集中载荷扩散到主结构。其优化目标是结构承受的集中力载荷最大;其结构约束为材料用量不超过30ml;其打印材料为光敏树脂,其部分物理、力学及工艺特性如表1所示。 表1. 光敏树脂的部分物理、力学及工艺特性 初始结构模型及相应结构参数如图1所示。结构设计在此初始模型上进行。 图1. 初始结构示意图。来源:安世亚太 连接结构的上方φ10通孔处为受力点,施加向下的集中载荷,下方均布的8个φ6.2通孔处为螺栓固定区域。加载试验描述如下:试件通过螺栓固定在下方工装上,上方通过接头缓慢向下移动,施加载荷,直到结构破坏,加载工装示意图如图2所示。 图2. 加载工装示意图。来源:安世亚太 基于产品性能要求定义设计空间、设计条件和设计目标如下:

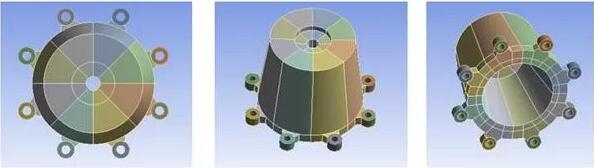

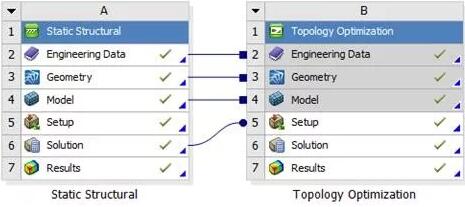

首先对初始结构按上述要求进行拓扑优化。拓扑优化基于已知的设计空间、工况条件以及设计约束,并考虑工艺约束,通过计算材料内最佳的传力路径,通过优化单元密度确定可以挖除的材料。拓扑优化革新了传统的功能驱动的经验设计模式,实现了性能驱动的生成式设计,成为真正的正向设计模式。 针对本次结构设计,拓扑优化的实现手段是: (1)在SpaceClaim里对初始模型进行处理,将初始模型分为8个区域,如图3所示; 图3. 拓扑优化初始结构。来源:安世亚太 (2)在ANSYS Workbench里创建拓扑优化流程,即Static Structural + Topology Optimization,如图4所示。 图4. 拓扑优化流程。来源:安世亚太 (责任编辑:admin) |