基于增材制造砂型的桥形支架铸件铸造工艺设计及制造(3)

时间:2025-03-27 09:30 来源:特种铸造 作者:admin 点击:次

性能,符合GB/T1173-2013。

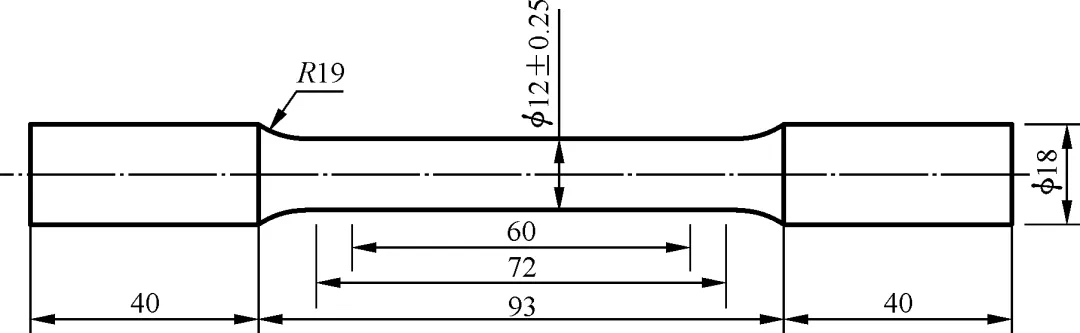

图13 随炉试样结构

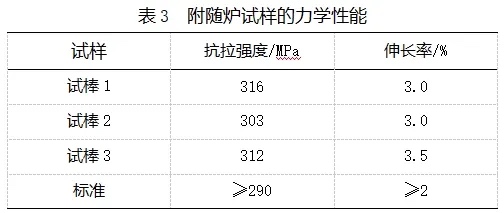

铸件轴孔及安装凸台处没有缩松、缩孔、裂纹等缺陷,但铸件底面组织缩松。该处壁厚为14.5 mm,浇口较多,局部过热导致产生缩松。后续可通过放置冷铁,增大过冷度进行改善。

图14 铸件X光检测结果

表4为首次工艺试制的3件铸件的检测结果。由于球形面型芯变形上移与砂型外形接触贴合,导致铸件球形面周围壁厚不均,甚至局部无壁厚,SR217处尺寸超差,底面组织缩松,不满足标准要求,需要进一步优化浇注系统工艺,改进砂型结构。  #P# 根据铸件生产实践及结果分析,从铸件结构优化、增加冷铁、砂型结构优化方面进行改进。将4个工艺孔尺寸从ϕ10 mm修改为2个ϕ20 mm和2个ϕ14 mm,增加砂芯强度,另外4个ϕ20 mm的工艺孔保持不变,最终工艺孔为6个ϕ20 mm和2个ϕ14 mm。

图15 优化后的工艺孔

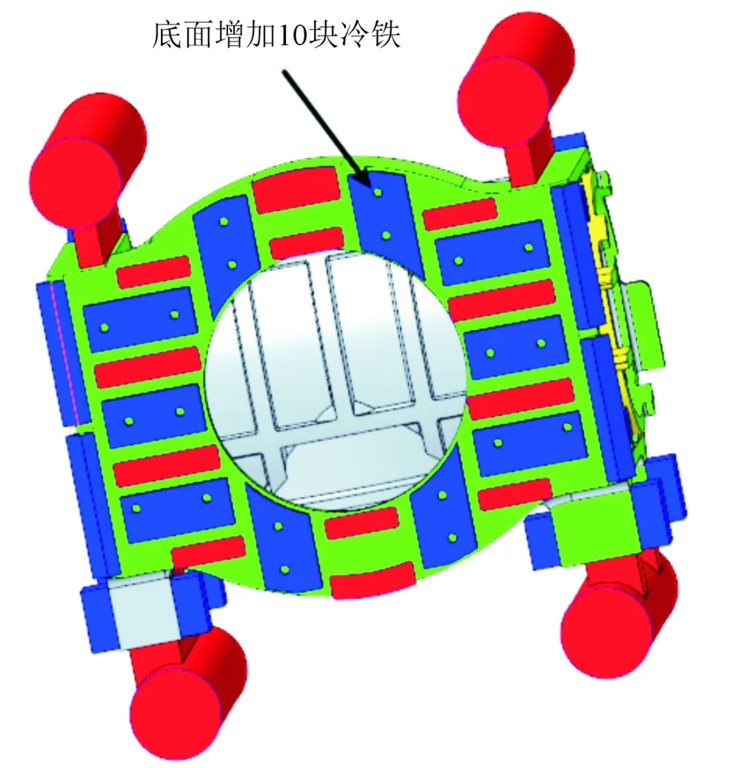

在底面增加10块冷铁,冷铁厚度为15 mm。底部增加冷铁后,缺陷消失。

图16 底面增加冷铁

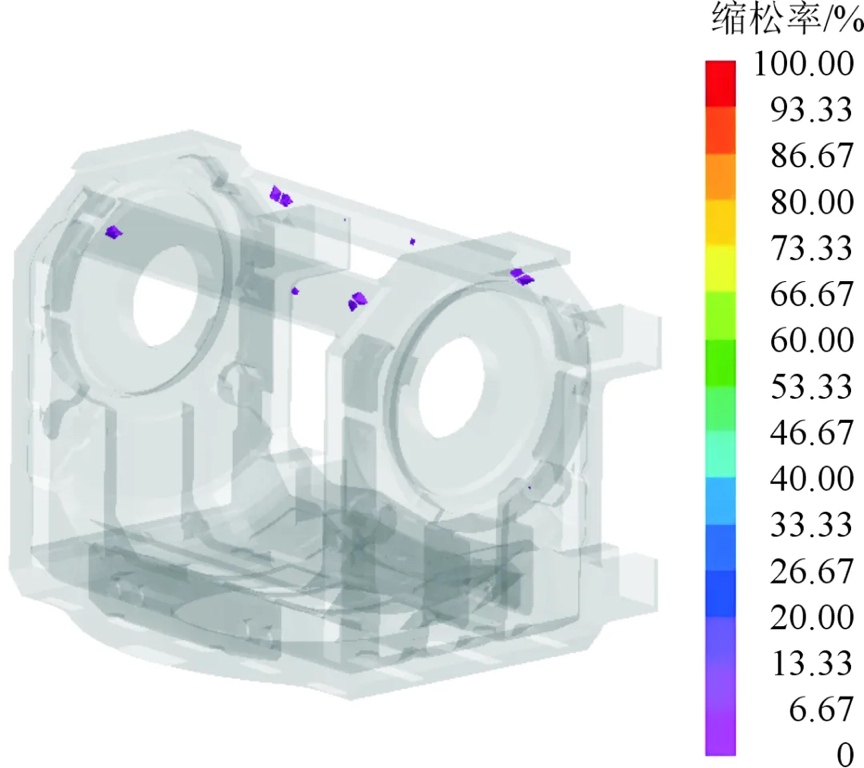

图17 优化后缩松、缩孔缺陷位置

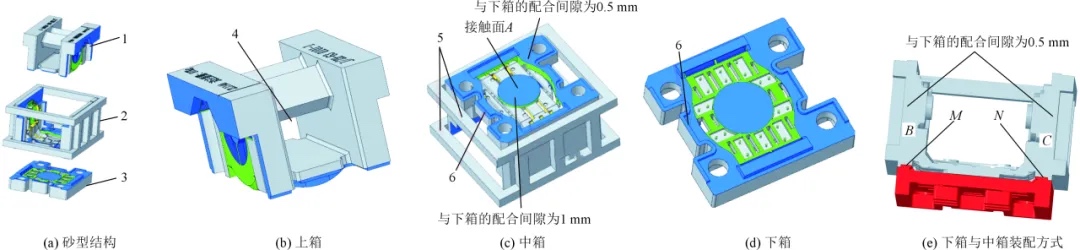

对砂型结构进行优化,优化后砂型结构仍是三箱。优化砂型减重方式,修改分型面,设置中箱接触面A与下箱的配合间隙为1 mm,其他分型面与下箱配合间隙为0.5 mm。优化后,浇注时下箱受到金属液的冲击力不仅通过接触面A传递到中箱,也通过接触面M、N传递到中箱B、C砂型,分散接触面A所受的力。

图18 优化后砂型结构

1.上箱 2.中箱 3.下箱 4.砂型减重 5.砂型加强筋 6.定位子扣

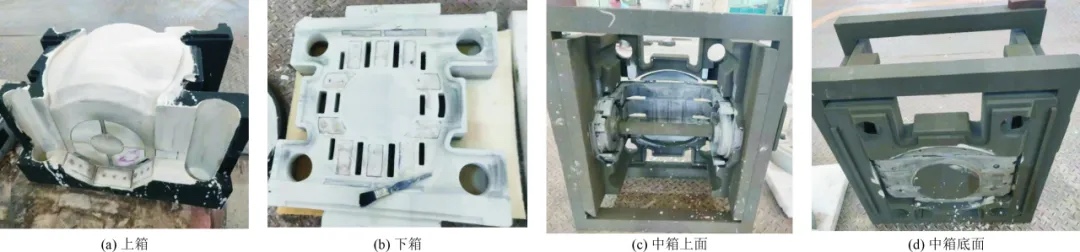

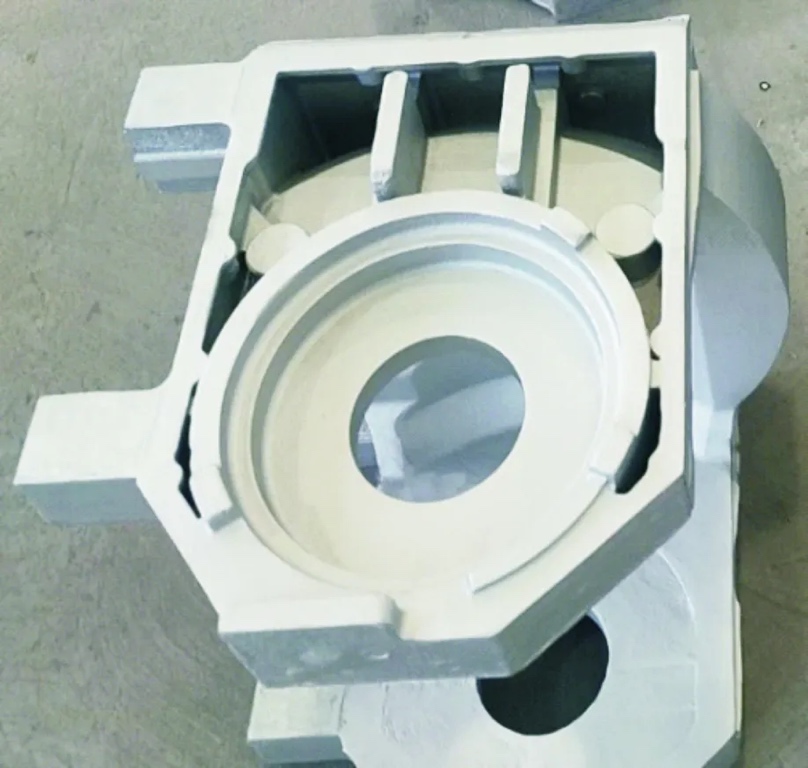

根据优化后工艺及砂型结构,重新3D打印砂型,并进行低压浇注。对浇注后的首件铸件外观完整,外表面无冷隔、裂纹、缩孔等缺陷,铸件无少肉现象。首件铸件尺寸符合DCTG7 GB/T6414-2017,高于图纸要求的DCTG 8 GB/T6414-2017尺寸精度。

图19 优化后3DP砂型

图20 优化工艺生产铸件

图21 优化后首件铸件X光检测结果

采用此工艺批量生产,经检验,铸件符合标准要求。

图22 批量生产的铸件

(1)采用铸造工艺模拟、3DP砂型、低压铸造工艺,快速完成了桥型支架铸件的生产,桥型支架铸件内部质量达到Ⅱ类 GB/T9438-2013、尺寸精度可达到DCTG7级 GB/T6414-2017。 (2)对复杂铸件首先根据经验进行浇注系统工艺设计和工艺模拟,模拟结果合格后进行生产试制,再根据试制结果调整优化工艺,铸件试制成品率较高。 (3)单件小批量的铸件生产采用3DP砂型可以快速完成复杂铸件的生产,质量一致性好。 【引用格式】 司金梅,吕三雷,李晶晶,等. 基于3DP砂型的桥形支架铸件铸造工艺设计及制造[J]. 特种铸造及有色合金,2025,45(1):130-135. SI J M,LÜ S L ,LI J J,et al. Casting process design and manufacturing of bridge bracket based on 3DP sand mold[J]. Special Casting & Nonferrous Alloys,2025,45(1):130-135. (责任编辑:admin) |