增材制造高强韧性含氧NbTiZr中熵合金(西安交通大学马恩/丁俊团队)

时间:2024-11-13 08:54 来源:Materials Futures 作者:admin 点击:次

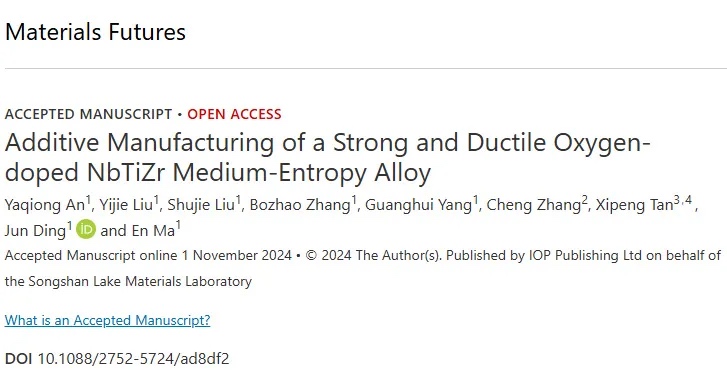

| 来源:Materials Futures 作者:马恩/丁俊团队 难熔多主元合金(RMPEAs)因其在高温应用中的潜力而备受关注。增材制造(AM)为RMPEAs的微观结构调控和力学性能增强提供了新的可能。在增材制造过程中,控制缺陷和应对复杂的热过程对于优化RMPEAs性能至关重要。本研究通过激光粉末床熔合(L-PBF)技术,成功制备出高质量的氧掺杂NbTiZr(NTZO)合金,并系统研究了其微观结构与机械性能。由于L-PBF工艺特有的热循环与快速凝固过程,该合金的晶粒得到显著细化,呈现出细小的近等轴晶与柱状晶的独特组合,同时在亚结构上显示出胞状位错结构与元素偏析的共存现象。相较于铸造态合金,增材制造制备的氧掺杂NbTiZr合金展现出更高的屈服强度、出色的拉伸延展性及增强的加工硬化能力,使其在工程应用中具备更大的潜力。  难熔多主元合金通常由多种难熔元素(如钨、钼、钽、铌、铪等)以近等原子比组成,主要表现为体心立方结构,因其卓越的机械性能,如高温强度、热稳定性和抗蠕变性,被广泛认为在航空航天、国防和能源等领域具有巨大应用潜力。近年来,研究者们通过增材制造等先进技术优化RMPEAs的微观结构,以提升其制造效率和材料性能。相比传统方法,增材制造因其复杂的热历史与快速凝固特性,能生成非平衡异质微观结构,包括高密度位错、胞状结构、局部成分变化及较大残余应力。然而,当前对于增材制造体心立方合金(BCC)微观结构演化的理解还相对有限。深入研究增材制造过程中的微观结构演化与缺陷控制,对于提升BCC合金的机械性能和工程应用可靠性尤为重要。 通过L-PBF制备高质量氧掺杂NbTiZr合金 通过L-PBF技术,采用BLT-S210系统及含氧(1at%)的NbTiZr预合金粉末制备出AM-NTZO合金。采用正交实验设计系统地调整工艺参数,通过调整激光功率(P)和扫描速度(v),范围分别为120-320 W和 500-2100 mm/s,覆盖广泛的体积能量密度(VED),以优化增材制造制成合金的微观结构和机械性能。最佳的工艺参数被确定为激光功率320 W,扫描速度1300 mm/s,此时VED为91.17 J·mm-3。适中的能量密度确保了粉末的完全熔化,从而使液相内的流动性更强,填充更全面,残留孔隙最小,样品致密度达到99.6%。使用此最佳工艺参数制备用于进一步研究的AM-NTZO样品。

图1. AM-NTZO合金的OM图像,显示了不同VED(主要由不同的激光功率(P)和扫描速度(v)决定)对微观结构特征的影响。

晶粒细化及近等轴晶和柱状晶组合的晶粒特征

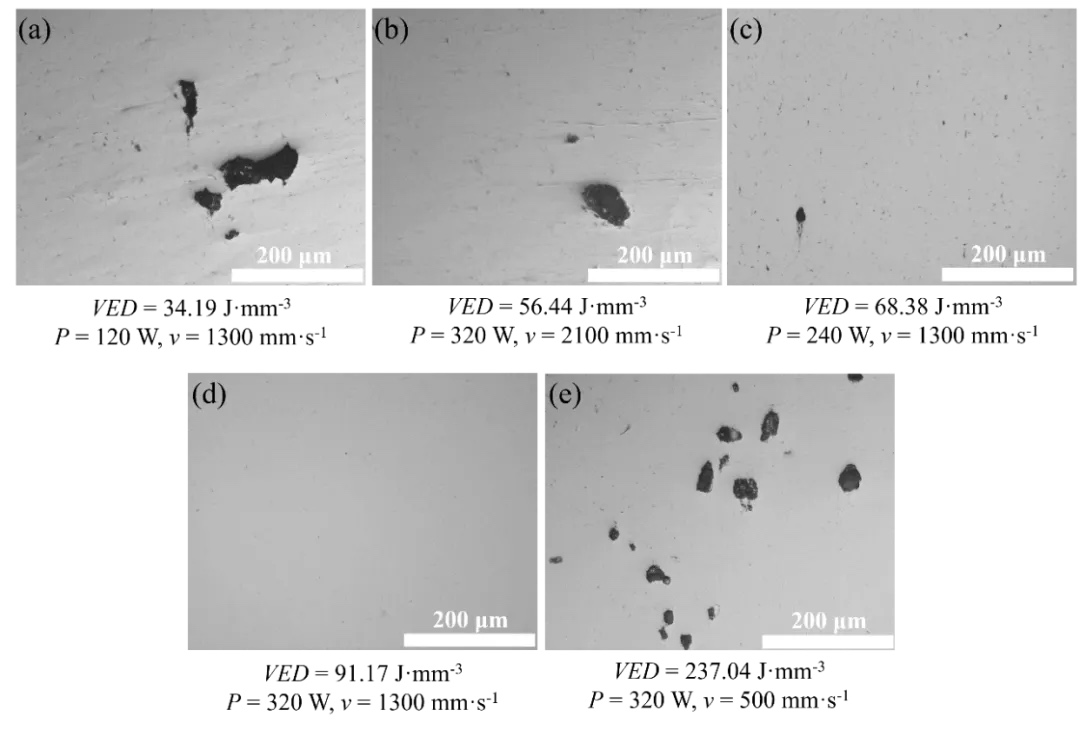

图2所示的微观结构和相分析反映出工艺参数与AM-NTZO合金微观结构之间的复杂关系。XOY和XOZ面的OM图分别显示出熔道轨迹和熔池边界的弧形特征,表明了激光的路径和逐层沉积过程中的热历史和凝固模式。这些微观结构特征对于了解材料的行为和优化工艺参数以获得理想的性能至关重要。此外,从XOY和XOZ面的IPF图可以看出,晶粒尺寸平均约为 5 μm,峰值为2-3 μm。与大多数增材制造BCC合金相比,晶粒尺寸细化,并且这种细化的发生是在未添加细化剂和改变其他外部条件的情况下。其次,存在很大比例的近等轴晶粒。在XOZ平面上,相对较大的柱状晶粒和呈现近等轴形态的较小晶粒同时存在,这些细小的近等轴晶粒沿着建造方向(BD)周期性地出现。

图2. AM-NTZO合金的微观结构和相分析。(a)三维OM图像和EBSD相图;(b)XRD谱图,证实了BCC结构;(c)XOY和(d)XOZ平面的IPF图;(e)XOY和(f)XOZ平面的晶粒宽度分布,表明平均晶粒宽度为5.64 μm和5.72 μm;(g)XOZ平面上晶粒的长宽比分布,平均值为 2.61。

胞状位错结构和元素偏析共存的亚结构

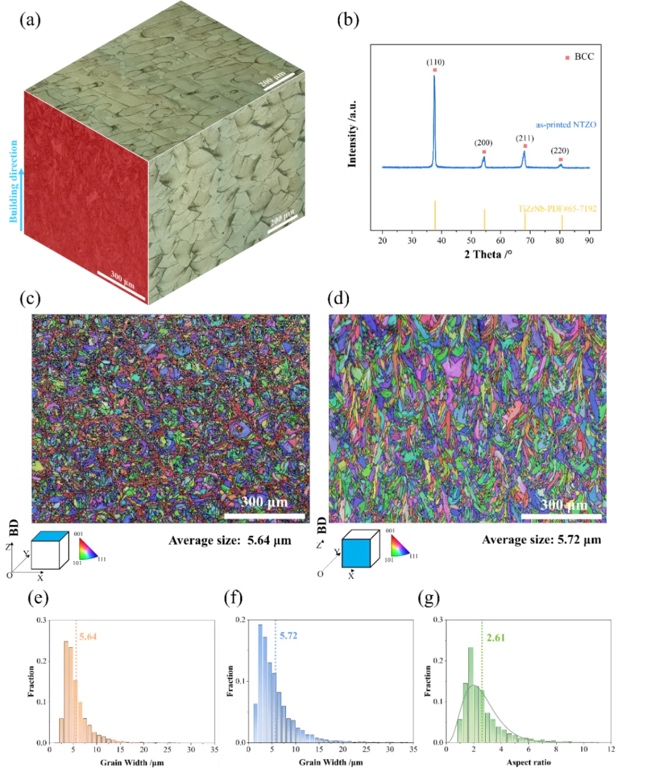

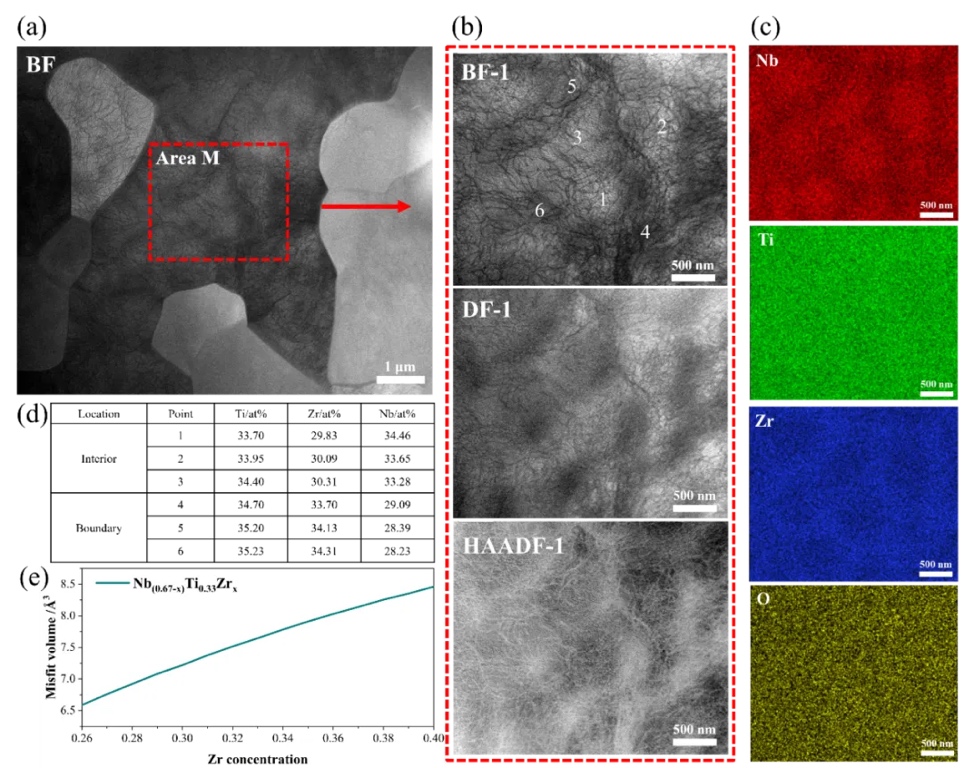

通过SEM观察到了AM-NTZO合金凝固胞状亚结构的存在(图3)。进一步通过TEM和EDS对合金微观结构进行分析,可以看出合金内部存在复杂的位错网和与凝固相关的成分偏析。从图4中可以观察到网状位错缠结,其间也分布着大量位错,这些网状位错缠结可以被称为松散的胞状位错墙(LDCW)。AM-NTZO合金同时存在位错和凝固的胞状结构,胞状位错墙和 Zr、Nb元素的偏析重叠,显示出这些特征之间的相互作用。这种同时存在的位错和凝固的胞状结构常见于增材制造制成的FCC合金(如316L不锈钢)中,但在BCC合金中并不常见。

图3. 利用SEM图像观察AM-NTZO合金的亚结构:(a)XOY平面的SEM图像,高倍下突出显示了胞状亚结构区域(黄色轮廓)。蓝色轮廓区具有条状形态,是胞状亚结构在不同观察平面下的特征;(b)XOZ平面的SEM图像显示出类似的胞状亚结构。

图4. 对AM-NTZO合金进行TEM表征:(a)BF图像显示AM-NTZO合金中弥散位错网的整体形态。(b)对(a)中M区域进行BF、DF和HAADF分析结果。放大图像突出显示了胞状结构和位错网。(c)M区内元素的EDS图谱结果:Nb(红色)、Ti(绿色)、Zr(蓝色)和O(黄色)。EDS图谱显示了这些元素在胞状结构中的分布。(d)为(b)中BF-1图像编号点的点扫描定量数据。(e)为错配体积与Zr浓度关系的曲线图。

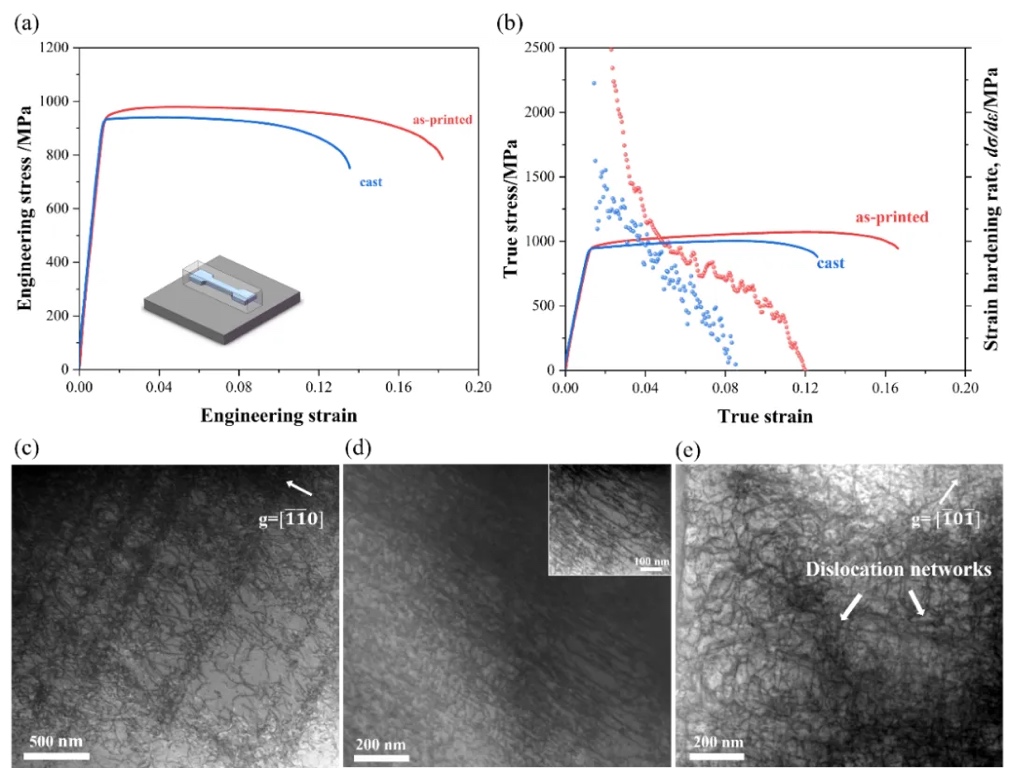

均衡的力学性能 研究了AM-NTZO合金的拉伸性能,并将其与电弧熔炼制备的Cast-NTZO合金进行比较。结果表明AM-NTZO合金和Cast-NTZO合金的屈服强度非常接近,二者的屈服强度与不含氧的铸态NbTiZr样品(屈服强度为680-783 MPa)相比有显著提高,这种提升的主要原因是氧间隙原子的强化。而增材制造过程中引入的位错分布和成分分布特征,使得AM-NTZO合金的延展性优于Cast-NTZO和NbTiZr合金,强度和加工硬化能力也有所提升。因此,AM-NTZO合金具有均衡的机械性能,在工程应用中有更大潜力。

图 5. AM-NTZO合金与Cast-NTZO合金机械性能比较:(a)工程应力-应变曲线,插图为拉伸试样的示意图;(b)真实应力-应变曲线和相应的加工硬化率。(c)Cast-NTZO合金和(d-e)AM-NTZO合金拉伸断裂样品的TEM表征,插图显示了(d)区域的放大图。

总结与未来展望 本研究中利用L-PBF技术成功制造了含氧NbTiZr合金,并对其微观结构和机械性能进行了详细研究。由于L-PBF工艺独特的热循环和快速凝固,AM-NTZO合金呈现出细化的晶粒尺寸,以及近等轴晶和柱状晶组合的晶粒形态。胞状位错结构和元素偏析的存在促进了合金力学性能的提升。与铸态合金相比,AM-NTZO合金更高的屈服强度、优异的拉伸延展性和加工硬化能力拓展了合金的应用空间。先进的增材制造技术在提高难熔多主元合金性能和可靠性方面有巨大潜力,深入了解不同晶体结构和变形机制的联系对于优化增材制造工艺至关重要。未来的工作应进一步研究增材制造工艺参数对微观结构的影响,以及探索其他合金成分,充分利用增材制造在制备高性能材料方面的优势。 本研究得到国家重点研发计划(批准号:2023YFB3712002)和西安交通大学高性能计算平台的支持。J.D. 和 E.M. 感谢西安交通大学合金创新设计中心对工作的支持。E.M. 感谢国家自然科学基金(批准号:52231001)。 作者简介 该工作由西安交通大学材料创新设计中心(CAID)的马恩教授、丁俊教授研究组与天目山实验室章程研究员、新加坡国立大学Xipeng Tan教授合作完成。论文第一作者为CAID博士生安雅琼和硕士生刘艺杰。  通讯作者 西安交通大学教授,博士生导师。长期致力高性能合金材料的结构-性能关系方面研究工作。迄今已发表60余篇SCI论文,总引用5000余次, H指数33;其中以(共同)第一作者/通讯作者身份发表Nature, Nature Materials (2), PNAS (6), Nature Communications (6), Acta Materialia等国内外学术期刊。获得国家级青年人才、第27届ISMANAM大会Young Scientist Award、中国材料研究学会“杰出青年科学家奖”、小米青年学者、Acta Student Award等国内外奖项。 (责任编辑:admin) |