增材制造金属合金的疲劳性能

时间:2024-10-12 09:11 来源:长三角G60激光联盟 作者:admin 点击:次

土耳其伊斯坦布尔科技大学、加齐大学增材制造技术研究与应用中心-EKTAM及美国德克萨斯A&M大学的研究人员综述了增材制造金属合金的疲劳性能。相关论文以“Fatigue

performance in additively manufactured metal alloys”为题发表在《Progress in

Additive Manufacturing》上。

图1增材制造部件疲劳寿命的影响因素

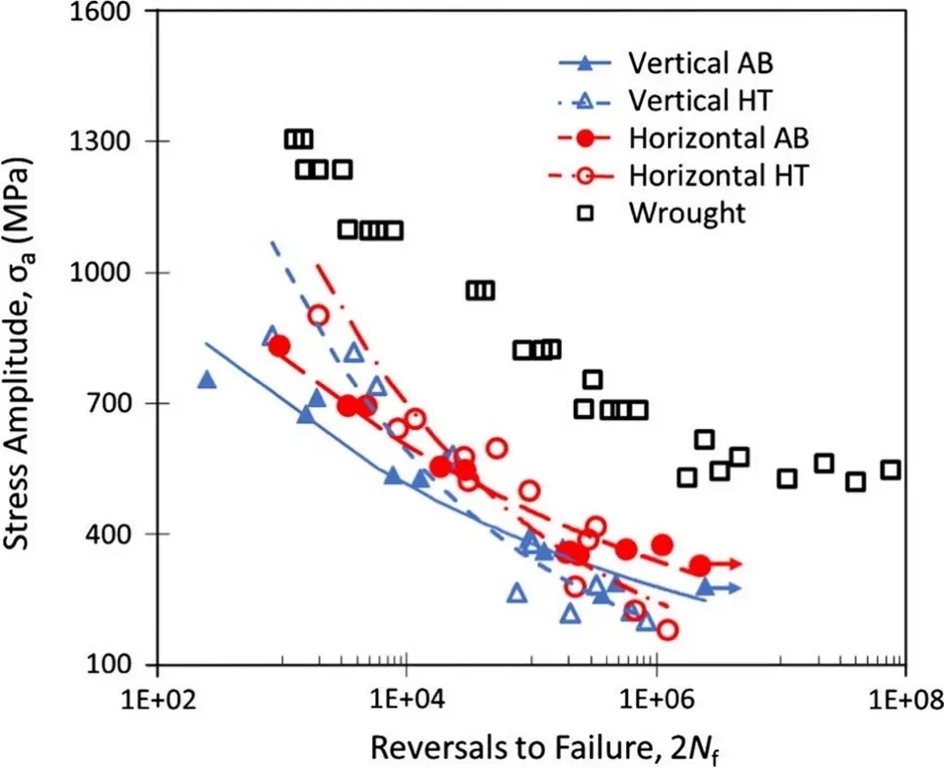

图2 SLM 17-4 PH SS与在H1050条件下锻造17-4 PH SS在各种条件下的疲劳应力寿命比较

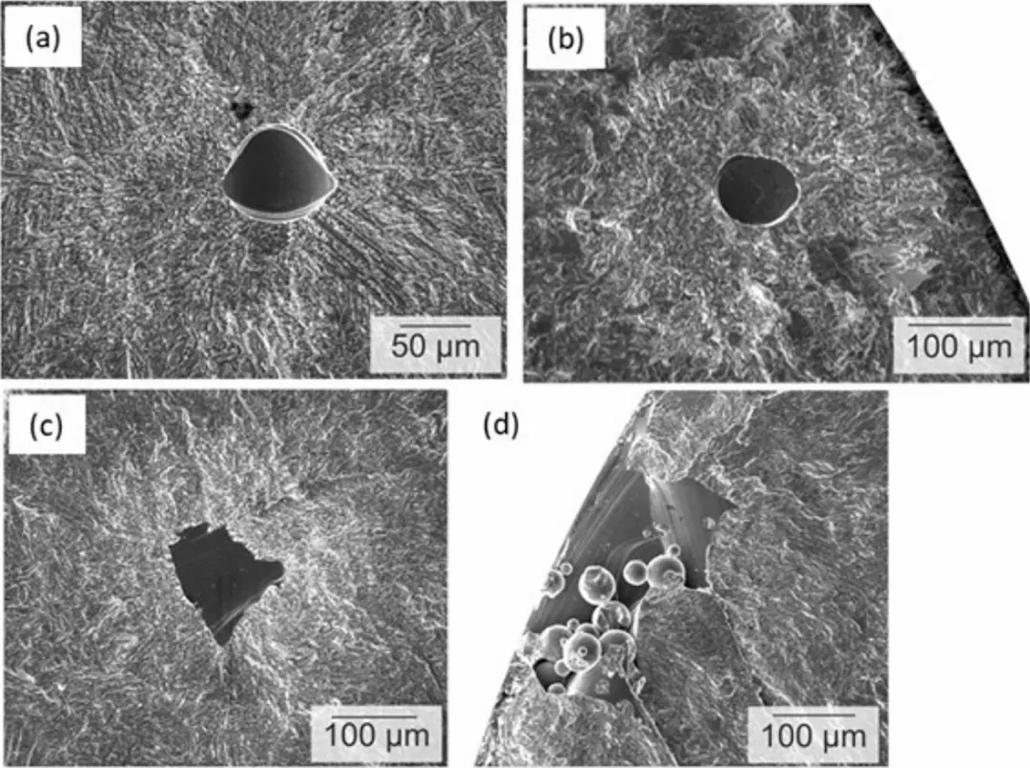

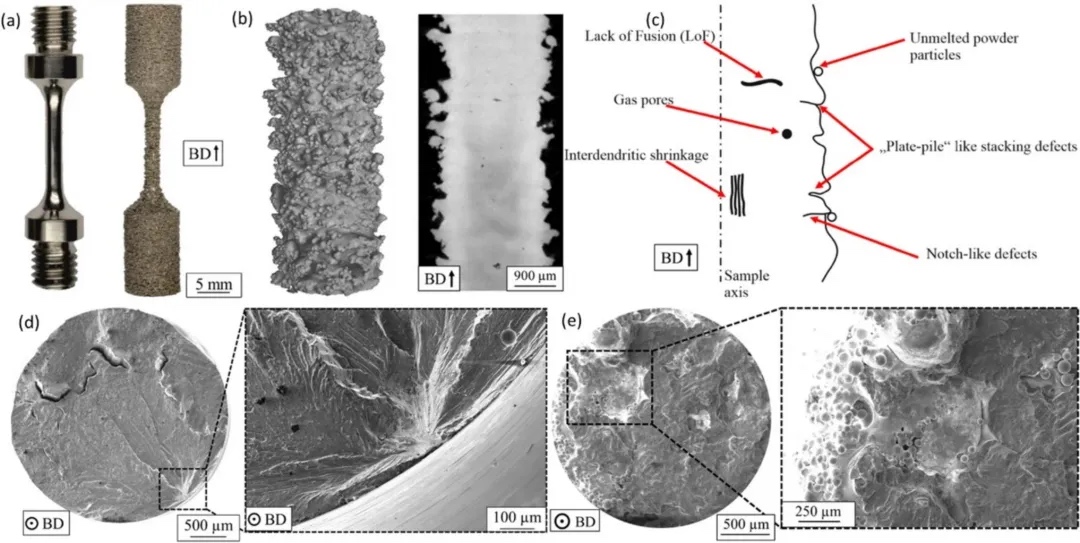

图3 AMed部件中存在的常见缺陷

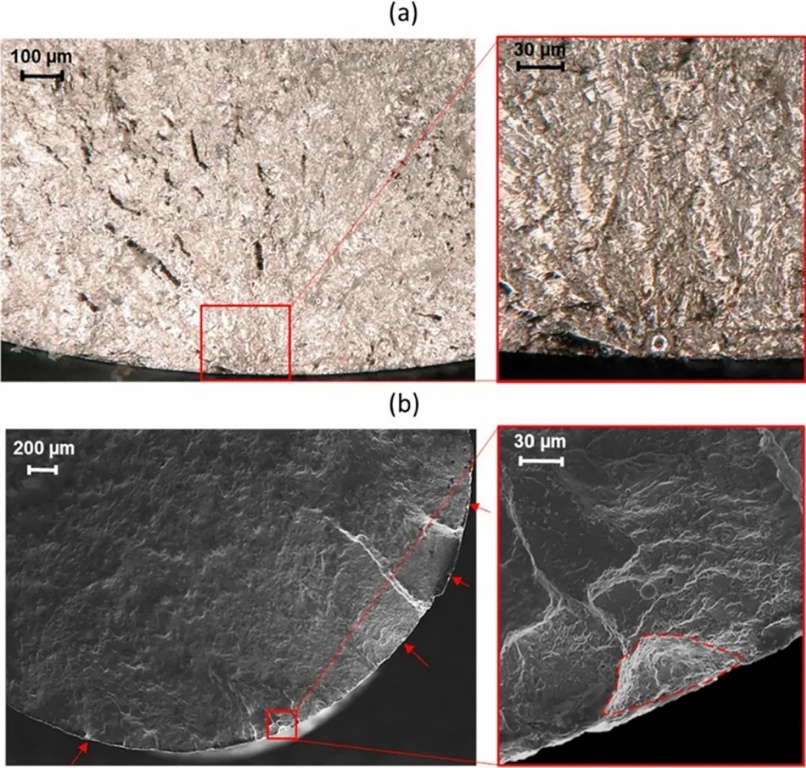

图4通过L-PBF制备的17-4 PH SS样品的断口图显示,在成型的样品中,裂纹是从a球形孔和b微缺口产生的

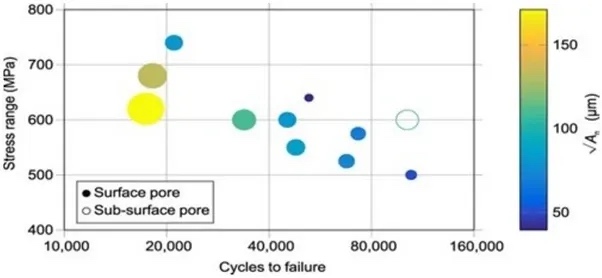

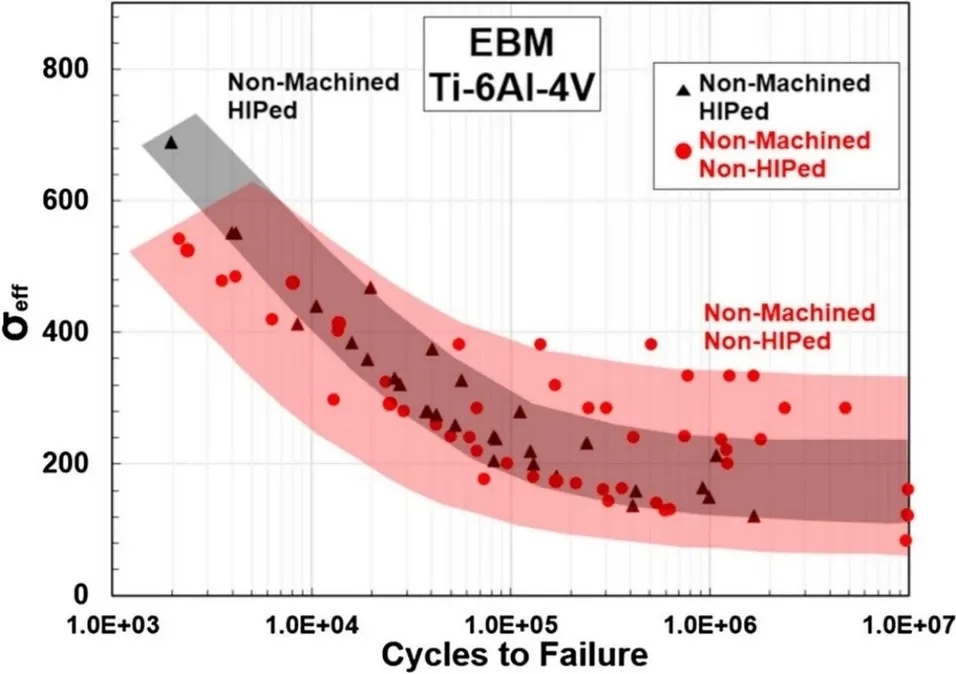

图5考虑孔隙大小影响的EBM Ti6Al4V疲劳寿命。(S-N曲线仅基于因孔隙而失效的部件)

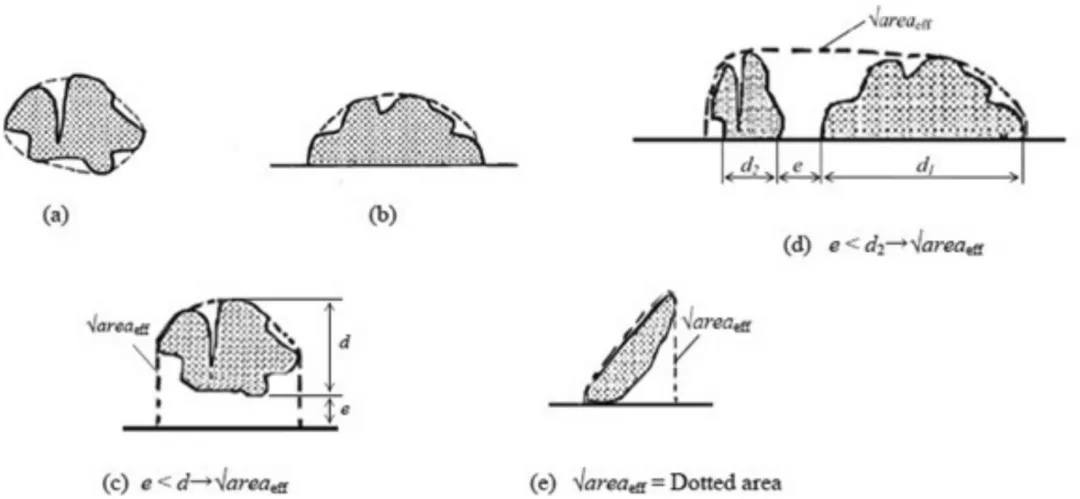

图6不同非圆形缺陷的有效尺寸,如a非圆形的内部缺陷、b非圆形的表面缺陷、c与表面相互作用的非圆形的内部缺陷、d与表面相互作用的两个相邻缺陷、e与表面接触的倾斜缺陷,用虚线表示

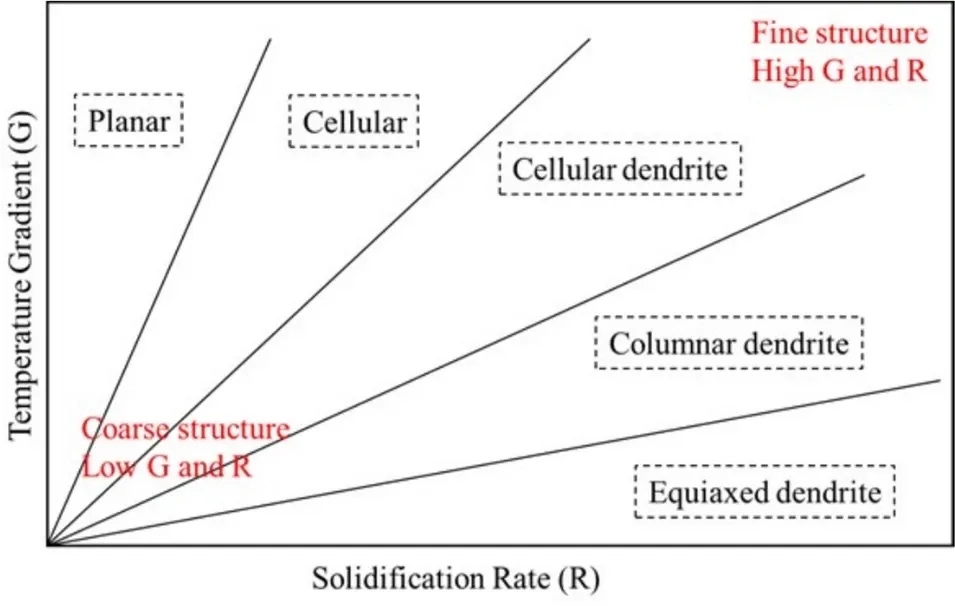

图7凝固速率和温度梯度对凝固方式的影响

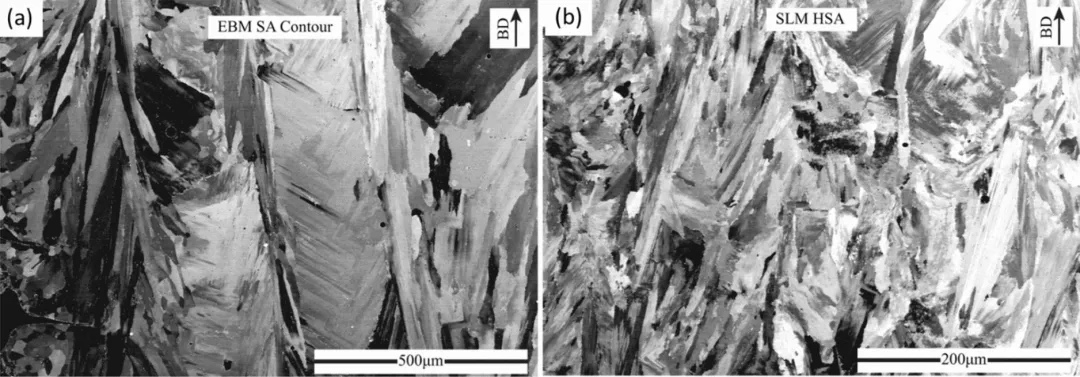

图8 a:E-PBF和b:L-PBF制备的合金718样品的显微组织特征的SEM图像

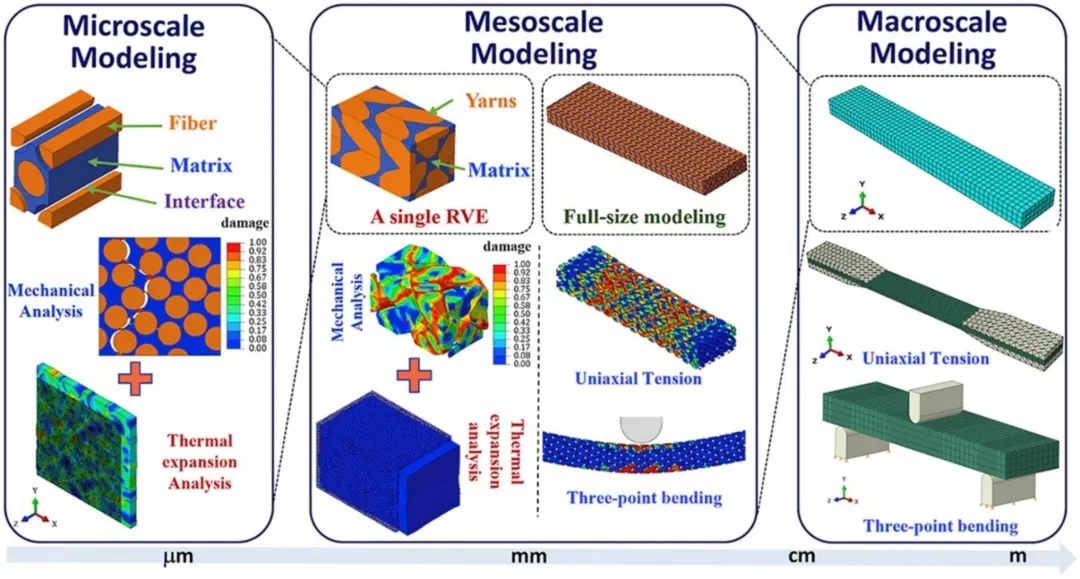

图9 HIP和非HIP样品在机加工和非机加工条件下的疲劳性能。

图10表面条件和微型化对通过E-PBF生产的合金718 疲劳寿命的影响

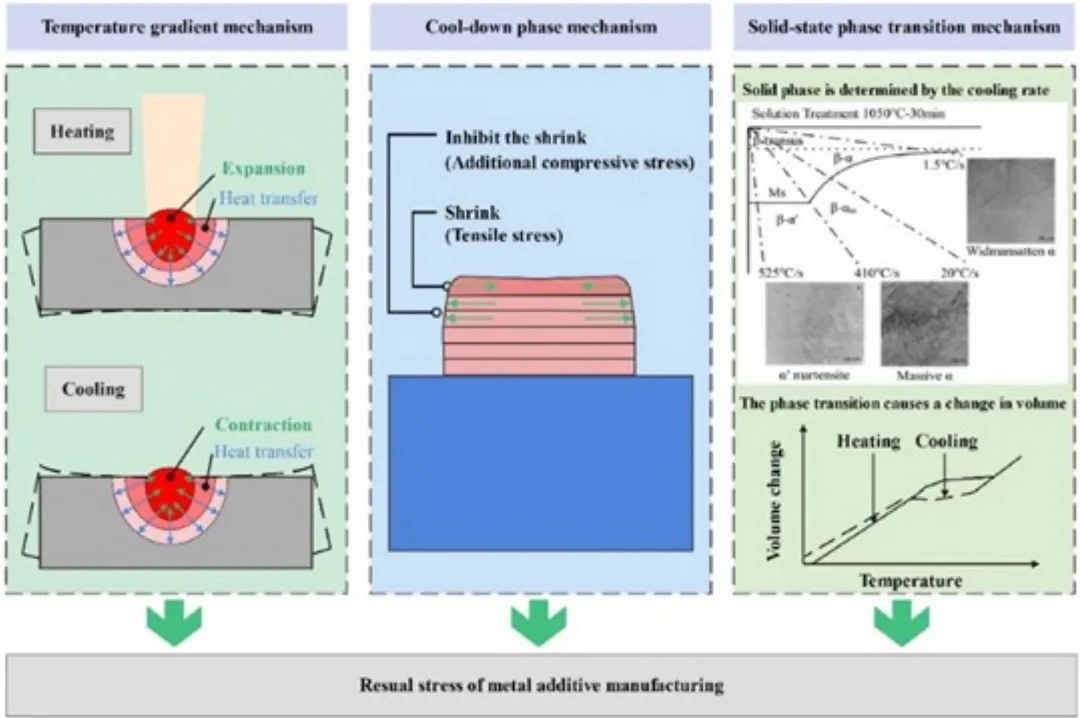

图11残余应力发展的机制

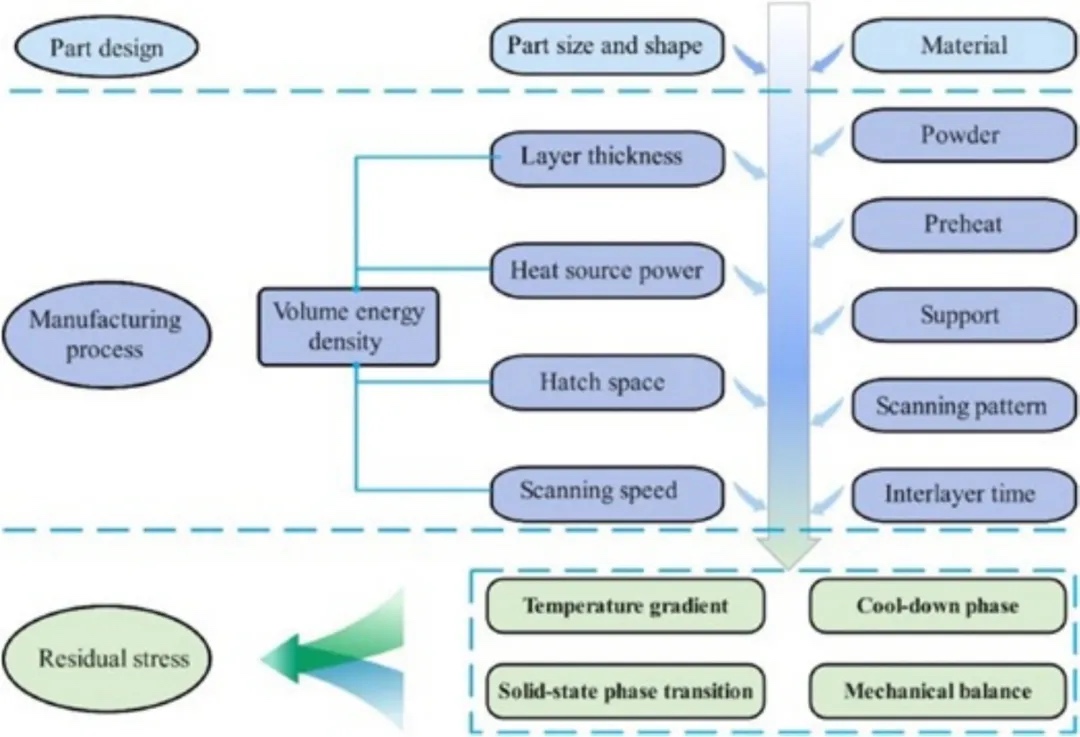

图12影响增材制造零件残余应力的因素

图13制造部件示意图

图14多尺度建模框架

增材制造由于其相对于传统制造工艺的巨大优势而备受关注。然而,使用这种方法生产关键部件仍处于早期阶段。这部分是由于对AM金属相对于传统制造零件的疲劳行为的理解有限。这些部件在其使用寿命期间经历循环载荷,而增材制造金属的疲劳性能仍然知之甚少。增材制造过程中产生的显著特征包括缺陷的产生、残余应力、表面粗糙度和各向异性行为。以下是一些结论性意见: 1.制造过程中产生的缺陷,即孔隙率和LoF空隙,对AM加工金属的疲劳行为有很大影响。这些缺陷的特征,包括其数量、方向、形状、大小和位置,取决于多种因素,如工艺参数、成型方向、扫描策略和零件的结构。这些缺陷对疲劳行为的影响取决于材料的延展性,而材料的延展性又受制于特定制造工艺和后续制造后处理所产生的微观结构。 2.缺陷对HCF区域的影响更为明显。在这些缺陷中,熔融不足的影响更为不利,因为其形状不规则,会加剧应力集中。球形夹带气体孔隙由于其结构,应力集中的程度较轻。通常情况下,缺陷集中在表面附近,由于局部应力较大,这些缺陷对疲劳性能的影响更大。热等静压是减少缺陷(尤其是LOF空隙)数量和大小的有效方法。采用极值统计法可以估算出最大的预期缺陷及其与疲劳寿命的关系。 3.L-PBF工艺的特点是快速凝固、高能量密度和高热梯度,这导致出现大量残余应力和零件变形。拉伸残余应力对疲劳行为的不利影响是公认的。然而,通过优化层取向、采用合适的工艺参数和进行制造后热处理,这些残余应力可以得到缓解或大大减轻。通过仔细控制这些因素,可以最大限度地减少残余应力的存在,并提高AM部件的疲劳性能。 4.在竣工状态下,AM零件的表面粗糙度通常高于传统生产的零件。这种差异源于制造技术固有的重复性。造成表面粗糙度的因素有很多,包括制造工艺的参数和类型、零件的结构、粉末的大小和方向。值得注意的是,与朝上的收缩表面相比,朝下朝向成型板的悬空表面往往表现出更高的表面粗糙度。 5.AM部件的疲劳裂纹主要来自坯件表面。因此,通过机加工或其他技术去除粗糙的外层,可以大大提高AM零件的疲劳性能。然而,考虑到AM的主要优势之一在于能够制造复杂的净结构,对通过AM制造的复杂结构进行机加工可能会带来挑战,甚至是不可行的。因此,选择合适的粉末特性以及优化AM工艺和设计参数对于获得更光滑的表面光洁度至关重要,从而有助于提高疲劳性能。 6.部件结构、尺寸和层间时间间隔的差异有可能改变制造部件所遇到的热历史,从而影响缺陷的形成、微观结构和随后的机械性能。因此,具有不同结构和尺寸的AM部件,即使使用类似的材料和工艺参数生产,也可能无法显示出可比的疲劳性能。因此,从小规模AM样品中获得的数据可能无法全面反映按比例零件中观察到的疲劳行为。因此,在评估AM部件的疲劳性能时,必须考虑尺寸和结构变化的影响。 7.AM零件的疲劳性能会受到成型层取向的显著影响,从而导致各向异性行为。这种各向异性主要归因于LoF缺陷的存在,这些缺陷通常垂直于成型方向。疲劳行为与加载方向和层取向之间的相对角度密切相关。与缺陷取向平行于加载方向的水平试样相比,垂直制作的试样通常表现出较短的疲劳寿命。值得注意的是,虽然加载方向和层取向之间的相对角度会影响微结构的方向性,但缺陷的存在和取向在决定各向异性疲劳响应方面发挥着更重要的作用。因此,了解和考虑层取向和缺陷特征的影响对于评估和优化AM部件的疲劳性能至关重要。 8.在适当的温度和持续时间内进行退火处理可显著提高AM部件的延展性。这些处理还有助于降低与缺陷相关的缺口敏感性,以及放松或消除残余应力。在某些情况下,它们还有助于最大限度地减少结构各向异性。另一种增强抗疲劳性的有效热机械处理方法是热等静压(HIP)。热等静压处理可减少气孔和内部空隙(包括LoF缺陷)的体积,从而降低其尖锐度并提高疲劳性能。经过HIP处理的L-PBF Ti-6Al-4V试样的实验疲劳数据表明,其性能与传统锻造材料相当。然而,值得注意的是,HIP处理的显著优势在后续加工后变得更加明显,因为HIP处理后的试样表面粗糙,会继续影响其疲劳寿命,尤其是在高循环疲劳(HCF)阶段。因此,虽然HIP处理能提高抗疲劳性能,但仍应考虑坯件表面状况的影响,而且可能需要额外的后处理步骤来优化AM部件的疲劳性能。 9.尽管多轴疲劳在设计考虑中具有重要意义,但对AM金属多轴疲劳行为的了解仍然有限。有关AM材料多轴疲劳响应的研究很少。研究表明,使用不同的L-PBF设备、不同的工艺参数或不同的热处理工艺制作的试样,会呈现出不同的微观结构和缺陷群。因此,在承受多轴应力时,这些变化会导致不同的失效模式。为了有效关联在不同应力状态下获得的多轴疲劳数据,需要一个适当的疲劳失效标准。该标准应考虑在不同AM条件下观察到的特定失效模式。深入了解多轴疲劳行为和裂纹取向有助于确定最佳工艺参数和扫描策略。通过将内部或表面缺陷和薄弱平面对准抗疲劳性能最大化的方向,就有可能提高AM部件在多轴载荷条件下的整体疲劳性能。要全面了解AM金属的多轴疲劳行为,并做出明智的设计和制造决策,就必须在这一领域开展进一步的研究和分析。 10.全面了解AM部件中的PSPP对于确保生产出适合疲劳关键应用的高质量部件至关重要。然而,由于AM工艺的复杂性,这一目标面临着挑战。实验鉴定和认证过程既耗时又昂贵,而且零件尺寸、结构、工艺参数或后处理条件的任何变化都会影响热历史,进而影响零件的微观结构、缺陷分布、机械性能和整体性能。此外,由于缺乏专门针对AM的综合标准,情况变得更加复杂。要应对这些挑战,就必须开展广泛的研究和合作,并制定强有力的指导方针,来考虑到AM中工艺、结构、性能和性能之间错综复杂的关系。 11.尽管已知表面粗糙度会对金属AM部件的抗疲劳性产生不利影响,但对于哪种粗糙度参数能最有效地模拟这种影响仍未达成共识。这种认识必须扩大到具有复杂结构的AM零件,包括凹槽或应力集中器等特征。研究这些应力集中如何影响局部微观结构和缺陷,对于准确评估此类零件的性能至关重要。弥合这些知识差距将有助于对现实情况下AM部件的疲劳行为有更全面的了解。 12.需要进一步开展研究,通过各种表征技术对AM的内在缺陷特征进行全面研究。关键是要加强在制造过程中监测和减少缺陷形成的技术,以及建立可靠的AM零件质量控制方法。AM 技术面临的一个关键挑战是开发可靠的方法,根据缺陷信息和特征预测机械性能,特别是疲劳性能。这种预测方法的出现将大大减少所需的测试量。然而,目前这些方法尚未完全开发出来。应对这些挑战对于促进对AM技术的理解和应用至关重要。 13.为了简化AM材料的鉴定和认证过程,必须采用多尺度模拟技术。这些技术应考虑AM材料的热历史,以预测其产生的结构,包括微观结构和缺陷的形成,从而建立工艺-结构关系。一旦建立了结构-性能关系,就有可能预测试样的机械性能,并最终预测部件的性能。通过利用多尺度模拟来预测工艺-结构-性能关系,可以大大减少对大量昂贵实验项目的需求。这将增强对预测措施的信心,加快将AM技术集成到先进制造工艺中,同时确保安全性和可靠性不受影响。 原文:Butt, M.M. Fatigue performance in additively manufactured metal alloys. Prog Addit Manuf (2024) (责任编辑:admin) |