通过增硬和增韧效应协同提高增材制造Ti基异质复合涂层耐磨耐蚀性能

时间:2024-10-11 08:44 来源:中国海洋大学 作者:张宏伟 点击:次

| 第一作者:张宏伟 通讯作者:崔洪芝 通讯单位:中国海洋大学 DOI: 10.1016/j.jmst.2023.11.027 采用激光直接能量沉积技术在TC4钛合金表面制备了Ti基复合涂层。在β基体(富Cu软相和富Mo硬相)上形成了一种新的多级强化相(微米级TiN相和纳米级TiB相)。随着具有高Q值的铜元素含量的增加,晶粒明显细化。由于Mo元素的固溶强化和TiN相的形成,复合涂层的显微硬度提高。同时,由于晶粒细化、高密度位错和纳米TiB相共同作用,复合涂层的断裂韧性显著提高。涂层硬度和韧性的协同提高促进了磨损表面钛钼铜复合氧化膜的生成,耐磨损腐蚀性能比TC4提高了7倍以上。

研究背景 海洋石油钻井中使用的钛合金钻杆由于腐蚀和磨损(也称为磨损腐蚀)的双重作用而损坏或废弃。更换新的钻杆不仅消耗材料、时间和金钱,而且不能从根本上解决钛合金钻杆的摩擦腐蚀问题。然而,传统材料的耐磨性和耐腐蚀性是矛盾的。具有高硬度的陶瓷相往往表现出脆性倾向,在拉伸或磨损过程中加速裂纹的萌生和扩展,从而加剧材料的脆性和腐蚀。因此,应同时考虑复合涂层的硬度和韧性,以提高材料的耐摩擦腐蚀性能,确保设备的可靠运行。 本文亮点 总结了复合涂层凝固过程中微观组织演变的热力学和动力学过程。 研究了复合涂层中不同相的硬化增韧机理。 分析了非均相结构与摩擦腐蚀行为的关系。 本文采用Mo、Cu和BN粉末通过激光直接能量沉积技术制备了具有多级析出相和细化β晶的复合涂层。

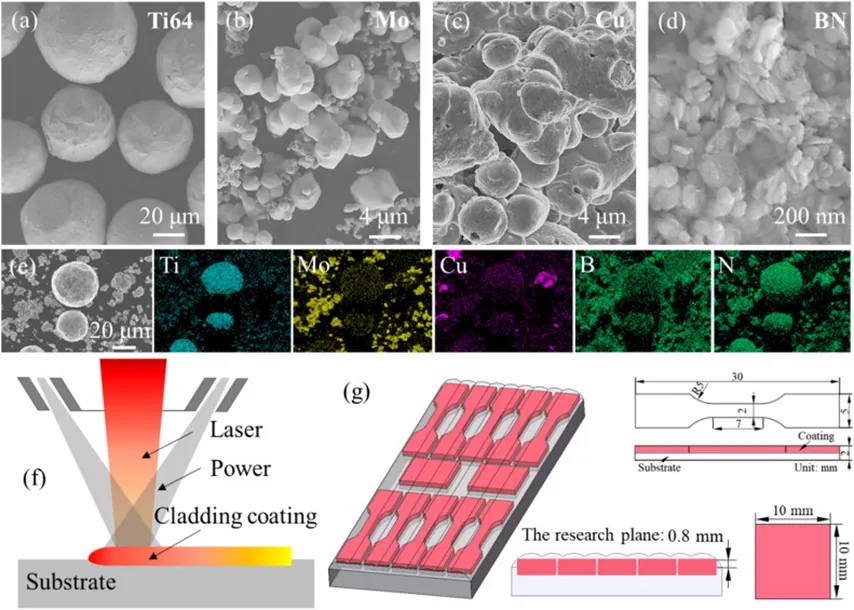

图1 粉末原料图: (a) Ti64, (b) Mo, (c) Cu, (d) BN, (e)混合12Cu粉末的EDS结果; (f) LDED制造工艺示意图; (g)样品加工示意图。

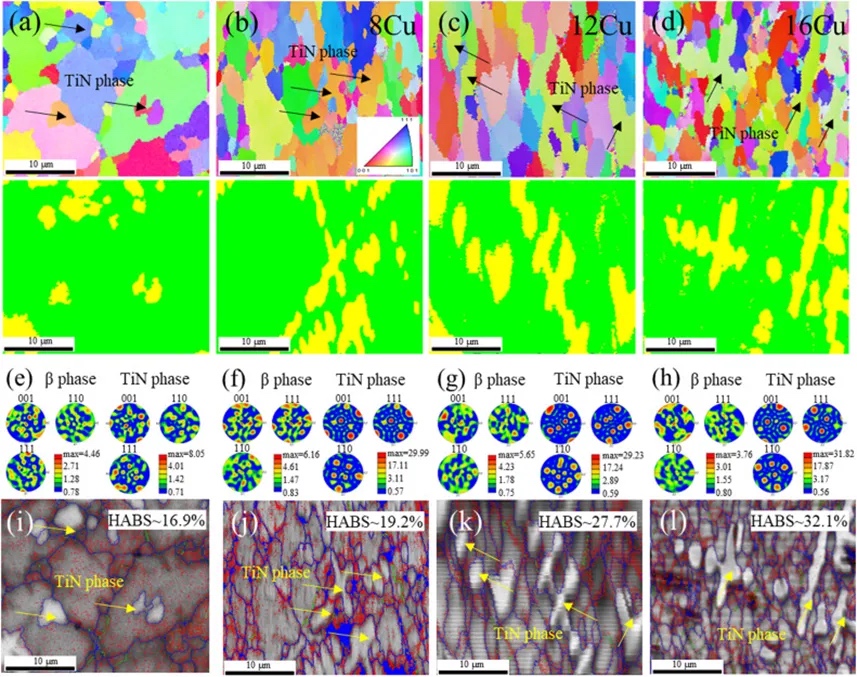

随着Cu元素的增加,涂层的晶粒尺寸从10 μm减小到2 μm。更值得注意的是,TiN相的取向基本保持不变。同时,复合涂层的织构强度显著降低,复合涂层的高角度晶界(HAGBs)由16.9%增加到32.1%。

图2 4Cu、8Cu、12Cu和16Cu复合涂层的EBSD分析: (a-d)反极图(IPFs)和相图; (e-h) β相和TiN相的PFs; (i - 1)晶界图。

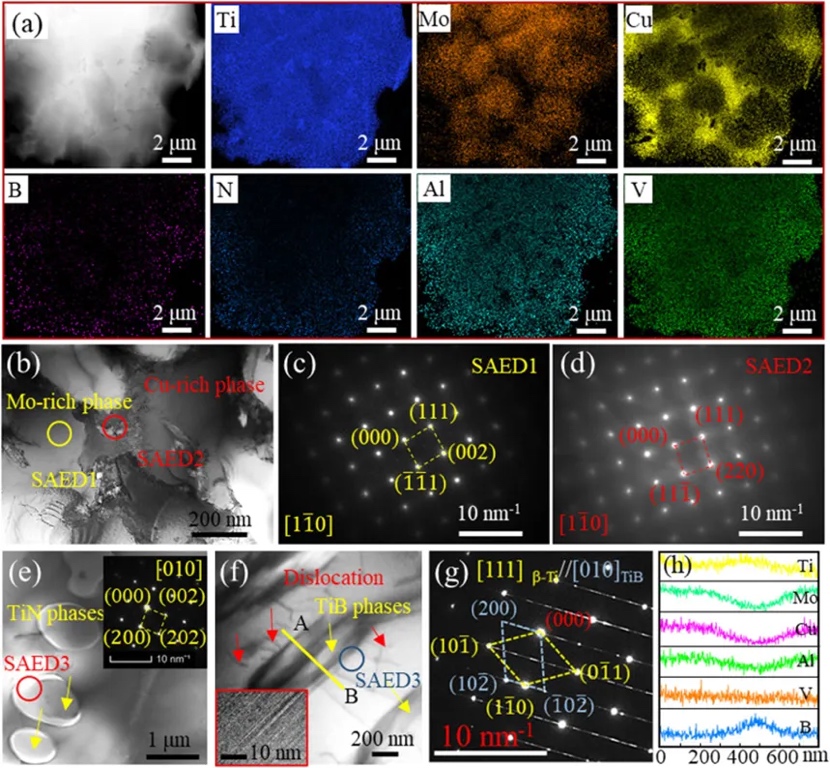

图3 12Cu复合涂层的TEM结果: (a)亮场图像及相应的EDS结果; (b-d)富Mo和富Cu相的亮场图像及相应的选定区域电子衍射图; (e-h) TiN和TiB相的亮场图像、相应的选定区域电子衍射图和元素的谱线分布结果。

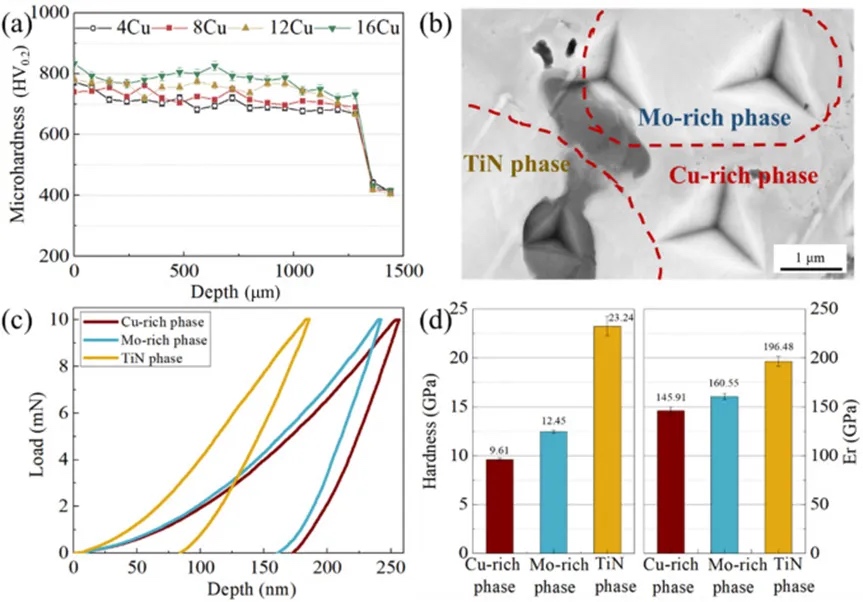

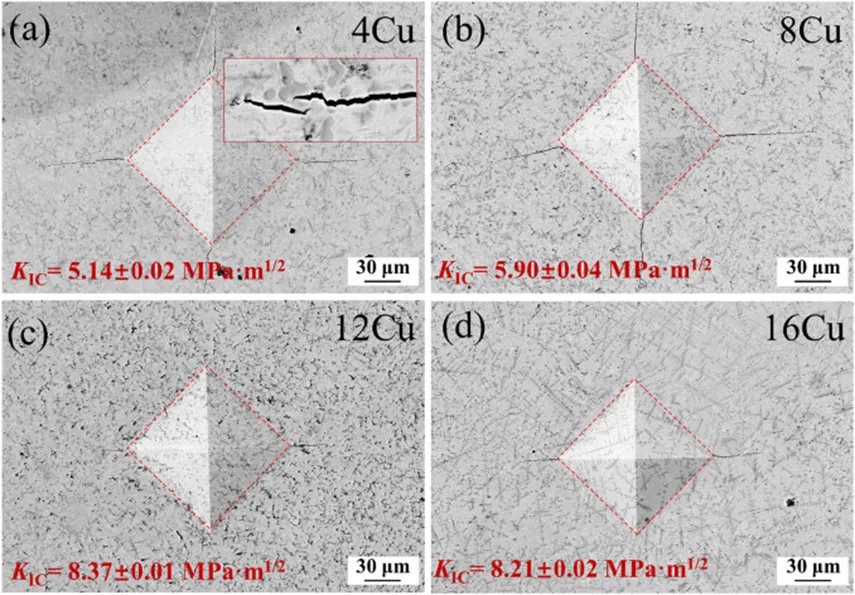

随着Cu含量的增加涂层的硬度逐渐提高。当涂层强度达到615 MPa,塑性14.5%,断裂韧性仍保持在8.37 MPa·m1/2。

图4 (a)显微硬度随涂层深度的变化; (b) 12Cu复合涂层的纳米压痕形貌; (c)深度与荷载的关系; (d)硬度和Er。

图5 涂层代表性区域的压痕形貌:(a) 4Cu, (b) 8Cu, (c) 12Cu, (d) 16Cu。

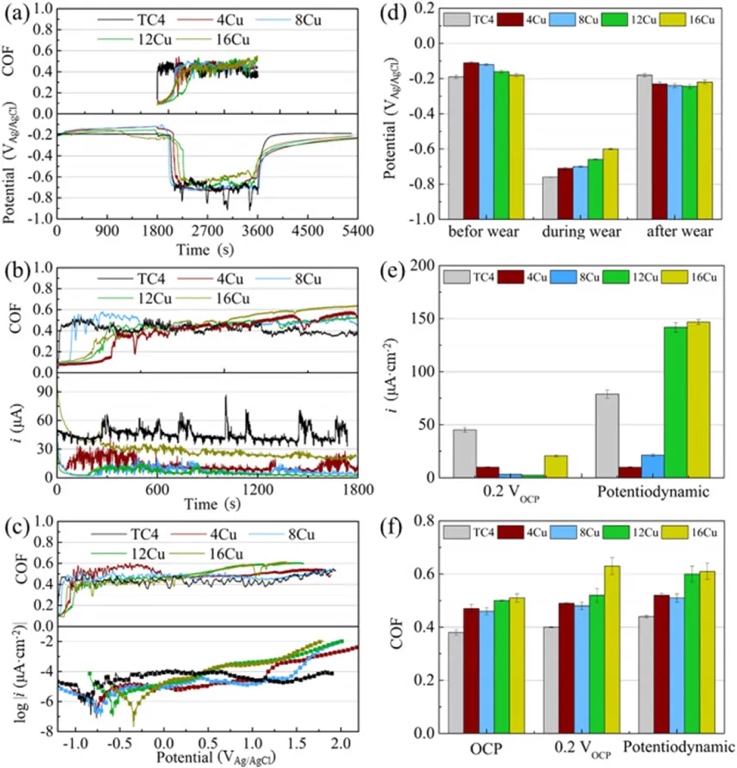

图6 不同条件下LDED复合涂层的电化学测试曲线及相应的COF值 :(a) OCP; (b) 0.2VOCP的恒电位极化; (c)动电位极化; (d)磨损前、磨损中和磨损后的OCP值; (e)钝化电流密度; (f)不同条件下的COF值。

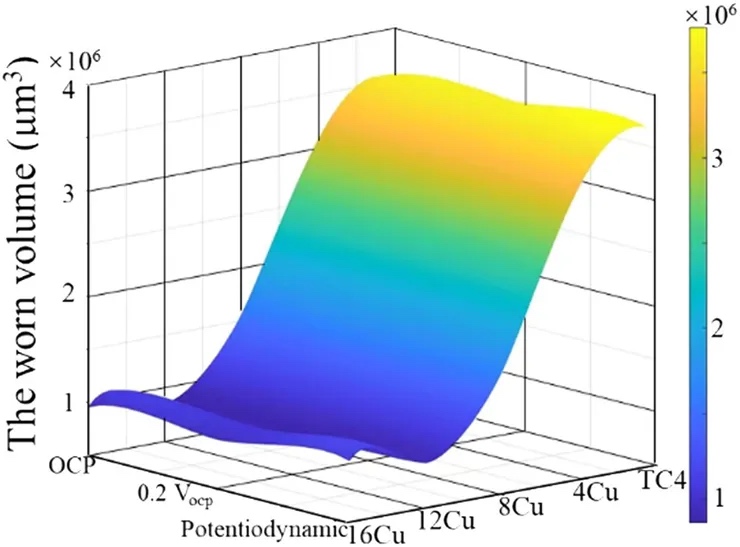

图7 用Matlab得到了铜含量、电位、磨损体积关系的云图。

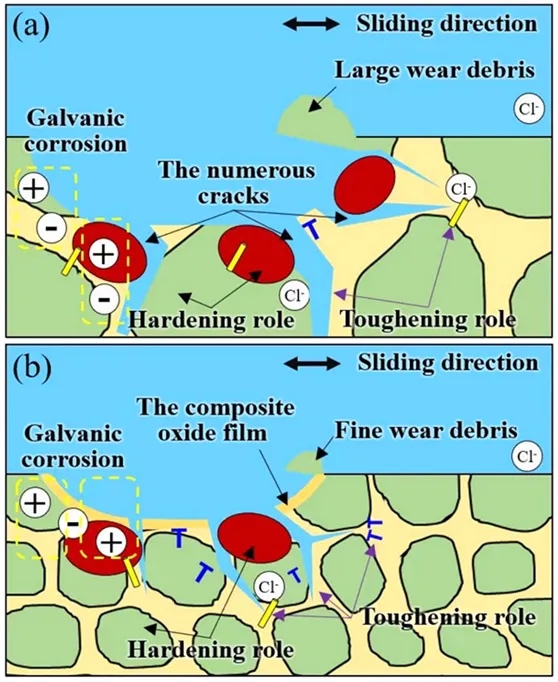

揭示了添加元素后复合涂层在凝固过程中的组织演变。研究了多级沉淀强化和细晶强化对合金显微硬度和韧性的影响,深入讨论了多尺度析出相(TiN + TiB)和细化等轴β晶粒(富Mo和富Cu相)在磨损腐蚀过程中的作用。随着具有高Q值的Cu含量的增加,LDED复合涂层的韧性增强,其主要原因是晶粒尺寸的细化、纳米TiB相的析出强化和位错密度的增大。耐磨损腐蚀的机理包括显微硬度的提高、韧性的增强和致密复合氧化膜的形成。

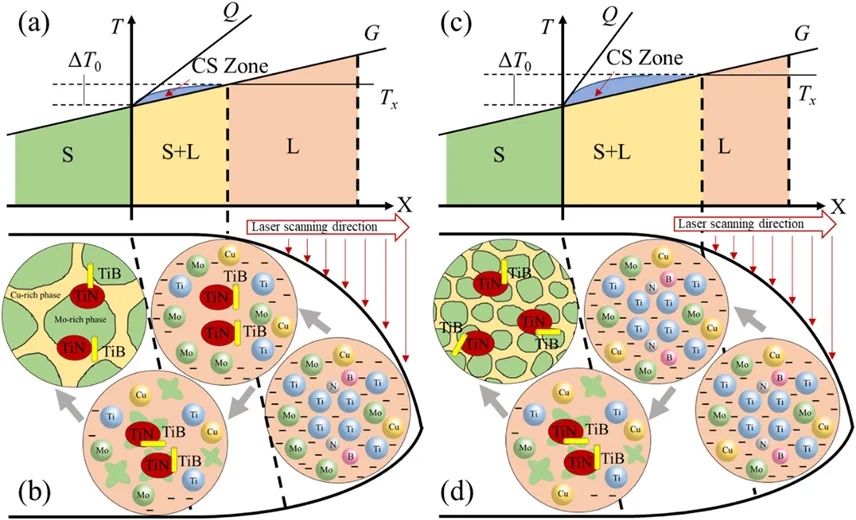

图8 图中显示了与铜相关的较大ΔT0增大CS区: (a, c) 4Cu复合涂层,(b, d) 12Cu复合涂层。

图9 不同Cu含量(a) 4Cu, (b) 12Cu的LDED复合涂层摩擦腐蚀机理。

总结与展望 在凝固过程中,TiN相和TiB相优先析出,过量的B元素为β相形核提供了驱动力。随后,在Mo元素的作用下,β相形核长大,在凝固前沿挤出更多的Cu。在β相形核过程中,Cu的偏析扩大了CS区,细化了β晶粒。 由于Mo元素的固溶强化和微米TiN相的形成,复合涂层的显微硬度是TC4的2倍以上。同时,晶粒细化、纳米TiB相和大量位错提高了涂层的抗裂纹扩展能力。 在摩擦腐蚀过程中,TiN相和富Mo相起支撑作用。随着Cu含量提高,富Cu软相的增加减少了富Mo相的脆性断裂。同时,在重复摩擦过程中形成钛钼铜复合氧化膜,协同增强了涂层的耐磨损腐蚀性能。 团队简介 中国海洋大学筑峰人才工程第一层次特聘教授崔洪芝带领的极端环境材料团队,现有教师15人,博士后、博士生和硕士生90余名。团队依托崂山实验室、海工装备基础科学中心、海洋材料与防护技术教育部工程研究中心、海洋装备特种材料山东省工程研究中心以及滨海试验场,致力于海洋、轨道交通、风电、军工等极端环境装备材料、耐磨耐蚀耐热材料、高能束加工与增材制造、海洋多因素环境损伤评价等方向研究,先后承担完成国家863计划、国际合作、国家基金、“十四五”服务山东重点建设项目及山东省重大工程项目等30余项,2019年获国家技术发明二等奖、2008年获国家科技进步二等奖,获得省部级奖励20余项,发表SCI论文300余篇,授权发明专利90余件,软件著作权5项,出版专著3部。2023年、2021年入选中国工程院化工、冶金与材料学部院士有效候选人。团队形成从材料设计、制备技术开发到工程化应用的全链条研发能力,开发的材料和技术在海洋平台、钻采设备、大型煤炭机械、内燃机、轨道交通、航空装备、船舶制造等关键领域及部件上推广应用。 极端环境材料团队网站链接https://www.x-mol.com/groups/cui_hongzhi (责任编辑:admin) |