低空经济是以各种有人驾驶和无人驾驶航空器的各类低空飞行活动为牵引,辐射带动相关领域融合发展的综合性经济形态。包括农林植保、电力巡检、空中游览、航空运动、医疗救护等传统和新兴应用场景。低空经济的发展,特别是在无人机和电动垂直起降航空器(eVTOL)等领域,对轻量化、高强度材料的需求日益增长,这为碳纤维复合材料的应用提供了广阔的市场空间。

碳纤维是一种轻质、高强度的材料,广泛应用于航空航天、汽车、体育器材等领域。在低空经济中,碳纤维可用于制造无人机的结构部件、eVTOL的机体和叶片等,以减轻重量、提高性能和燃油效率。例如,无人机和eVTOL的轻量化可以提高其续航能力、载重能力和操控性,这对于物流配送、空中摄影、农业监测等应用至关重要。

随着低空经济的快速发展,预计碳纤维的需求将会进一步增加。中国在碳纤维的研发和生产方面已经取得了显著进展,能够自主生产高档次的碳纤维,满足国内外市场的需求。这不仅有助于推动低空经济的发展,也为碳纤维产业带来了新的增长点。

根据3D科学谷的市场了解,低空经济与碳纤维之间存在着密切的关系。低空经济的发展为碳纤维提供了新的应用领域和市场需求,而碳纤维的轻量化和高强度特性又为低空经济中的航空器提供了性能上的提升,两者相互促进,共同推动了相关产业的进步。

本期谷专栏,借助复合材料力学的分享,3D科学谷与谷友共同领略国内在连续纤维增强复合材料的增材制造方面的新进展。

▲论文链接: ▲论文链接:

https://doi.org/10.1016/j.jmrt.2024.09.032

“ 3D Science Valley 白皮书 图文解析

”

3D科学谷发现

3D Science Valley Discovery

非平面增材制造(NPS)技术:

非平面增材制造(NPS)技术是一种创新的方法,允许在三轴打印机上制造连续纤维增强复合材料的复杂曲面和多孔结构。这项技术通过改进纤维打印头,使得打印头可以在无几何干涉的情况下以倾斜角度进行3D打印,从而提高了打印样品的表面精度和弯曲性能。

在山东大学的研究中,通过非平面切片方法制备的连续碳纤维(CF)、玻璃纤维(GF)和混杂纤维复合材料的弯曲试样显示出了优异的性能。非平面增材制造技术在复杂曲面和多孔结构的制造中显示出了巨大的潜力,它不仅能够提高零件的性能和表面质量,还能够拓宽增材制造技术的应用范围。随着技术的不断发展,未来在高性能复合材料的制造领域,NPS方法有望发挥更加重要的作用。

Insights that make better life

更好的表面质量

一、导读

增材制造技术为连续纤维增强复合材料零件提供了一种快速、高效、灵活的制造解决方案,近年来受到了相当大的关注并不断发展。然而,传统平面逐层堆积成形连续纤维3D打印技术存在一些常见问题,如台阶效应表造成的表面精度差和弯曲特征粘附性差导致的机械性能弱,而连续纤维的非平面制造方法有望解决这一问题,进一步发挥连续纤维材料的优势。

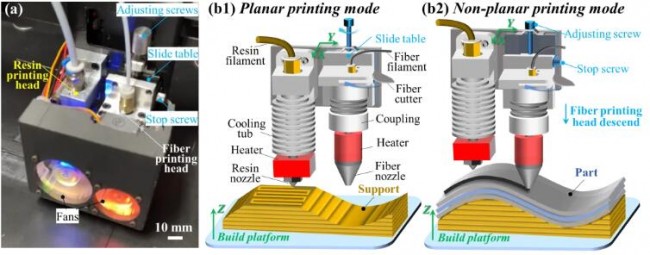

近日,国际著名期刊《Journal of Materials Research and Technology》发表了山东大学机械工程学院、山东大学高效清洁机械制造教育部重点实验室和山东大学增材制造研究中心在基于三轴打印机开展的连续纤维复合材料的非平面增材制造方面的研究。文章开发了一种可调纤维打印头的三轴打印机,实现了预浸连续纤维的非平面切片(NPS)增材制造。研究深入探讨了沉积倾斜角度对打印样品表面粗糙度的影响,从而实现使用连续碳纤维(CF)、玻璃纤维(GF)和混合纤维复合材料的NPS样品的设计与打印。该研究还评估了打印部件的弯曲失效形态,并通过制造双正弦曲面结构和球面网格结构验证了NPS方法的有效性。论文标题为“Non-planar additive manufacturing of pre-impregnated continuous fiber reinforced composites using a three-axis printer”。

二、内容简介

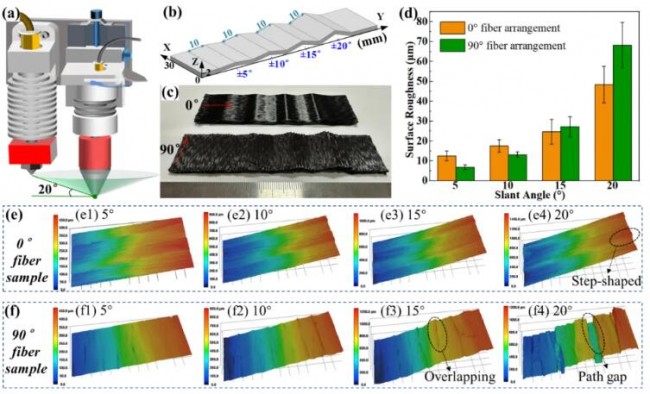

研究者通过改进纤维打印头并且评估了其可成形倾斜角度范围,可以实现在无几何干涉的情况下以15°的倾斜角度进行打印,并保证良好的表面形态。采用非平面切片方法制备了由连续碳纤维、玻璃纤维和混杂纤维复合材料制成的弯曲试样,并对其表面形态和弯曲性能进行了研究。

▲图1.(a) 连续纤维增强复合材料的双打印头,(b) 两种打印模式的示意图,(b1) 平面打印模式,(b2) 非平面打印模式 ▲图1.(a) 连续纤维增强复合材料的双打印头,(b) 两种打印模式的示意图,(b1) 平面打印模式,(b2) 非平面打印模式

▲图2.不同倾斜角度面打印的样品的表面形态 ▲图2.不同倾斜角度面打印的样品的表面形态

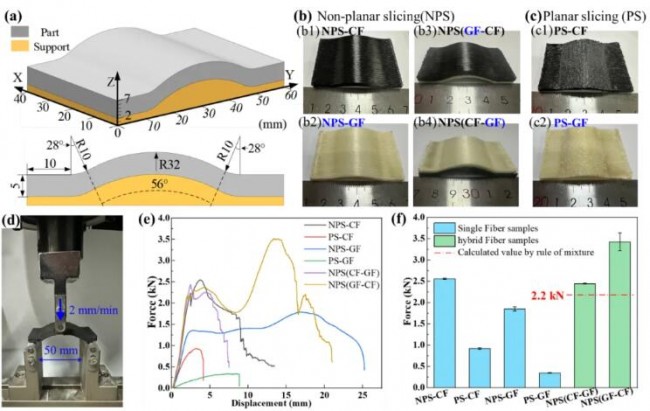

为了评估非平面切片方法在提高零件性能和表面质量方面的有效性,研究者设计了一个弧形零件用于弯曲试验和表面形态观察。与使用传统平面切片方法打印的样品相比,使用非平面切片方法打印的连续碳纤维和玻璃纤维曲面样品具有更好的弯曲性能和表面精度。与PS-CF样品相比,NPS-CF样品的最大弯曲力增加了170%,表面粗糙度降低了63%。此外,NPS(CF-GF)和NPS(GF-CF)样品的最大弯曲力产生了积极的混合效应。NPS(CF-GF)样品的最大弯曲力与NPS-CF样品相当,而NPS(GF-CF)样品的最大弯曲力甚至超过了NPS-CF样品34%。

▲图3. (a)曲面弯曲试样的几何尺寸图,(b) 打印的非平面切片弯曲试样和(b)平面切片弯曲试样,(d) 弯曲试验现场图,(e) 力-位移曲线和(f) 弯曲试样的弯曲力结果 ▲图3. (a)曲面弯曲试样的几何尺寸图,(b) 打印的非平面切片弯曲试样和(b)平面切片弯曲试样,(d) 弯曲试验现场图,(e) 力-位移曲线和(f) 弯曲试样的弯曲力结果

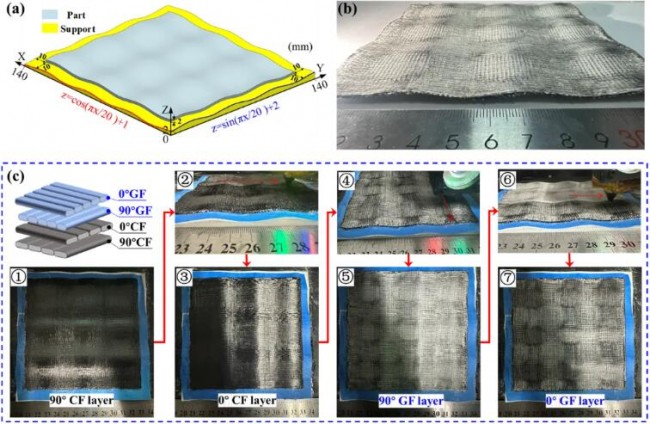

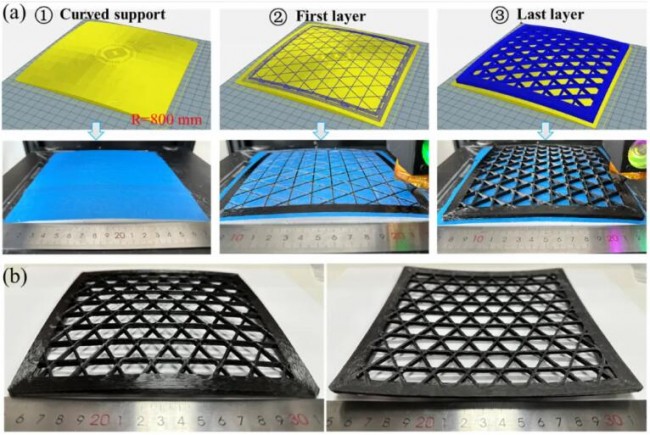

此外,为了验证该方法在复杂表面和多孔结构成形中的可行性,研究者设计了两个典型部件并制造了非平面增材制造:双正弦弯曲结构和弯曲网格结构。这些打印案例突显了NPS方法在形状成型能力方面相较于传统PS方法的优势,尤其是在复杂曲面和曲面多孔结构的制造上,研究结果证实了所提方法在制造连续纤维增强复合材料方面的一定适用性。

▲图 4. 双正弦曲面结构的纤维布局和打印流程 ▲图 4. 双正弦曲面结构的纤维布局和打印流程

▲图5. 曲面网格结构的打印流程 ▲图5. 曲面网格结构的打印流程

三、小结

该研究基于三轴打印机成功对连续纤维增强复合材料进行非平面增材制造,与平面增材制造相比,非平面增材制造在连续纤维复合材料打印件的表面精度、力学性能及复杂结构方面具有显著优势。这项研究提升了3D打印连续纤维复合材料的制造水平,拓宽了普通三轴打印机的制造能力,同时也为基于多轴打印机的连续纤维复合材料非平面增材制造提供了一定的参考。

来源

复合材料力学 l

山东大学《JMRT》:利用三轴打印机进行连续纤维增强复合材料的非平面增材制造

原始文献

Shouling Ding, Bin Zou, Qingyang Liu, Xinfeng Wang, Jikai Liu, Lei Li, Non-planar additive manufacturing of pre-impregnated continuous fiber reinforced composites using a three-axis printer,Journal of Materials Research and Technology, 2024, https://doi.org/10.1016/j.jmrt.2024.09.032.

(责任编辑:admin) |