改善增材制造Al-Fe-Cu-xZr合金的加工性能和晶粒组织:实验和高保真度模拟

时间:2024-09-04 09:26 来源:多尺度力学 作者:admin 点击:次

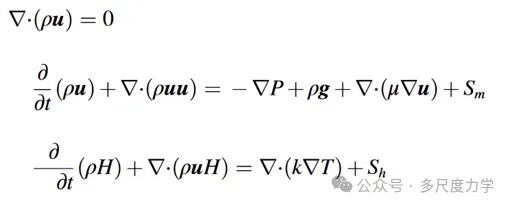

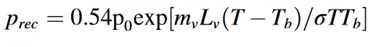

| 增材制造(AM)在加工铝合金方面相较于传统制造技术具有显著优势,但通过增材制造生产的高强度铝合金常常面临一些挑战,包括工艺性差以及不理想的微观结构(如粗大的柱状晶粒和微裂纹),导致最终铝合金的机械性能较差。来自西北工业大学和华中科技大学等学校的研究者们发现,通过在铝基合金中加入微量的锆元素(x=0.3%、0.6%、0.8%、1.3%),可以显著提高高强度铝合金的工艺性和微观结构。具体来说,增加锆含量能改善铝合金的加工性能,减少缺陷和表面粗糙度,并改善熔池的稳定性。锆的加入还促进了柱状晶粒向等轴晶粒的转变,并细化了晶粒尺寸,从而提高了合金的机械性能。研究表明,含0.8%和1.3%锆的铝合金在增材制造中表现出优异的强度和延展性。这些发现为设计新型铝合金提供了有价值的指导。 文章研究探讨了锆元素对LPBF铝合金的工艺性和微观结构的影响。通过设计并制造不同锆含量的Al-1Fe-0.6Cu-xZr合金,结合高保真模拟和实验,研究表明锆含量的增加显著改善了铝合金的工艺性,促进了柱状晶粒向等轴晶粒的转变及晶粒细化,从而提高了机械性能。研究还讨论了锆微量合金化对铝合金工艺性和微观结构转变的机制。下面将介绍文章高保真模拟方面的内容。 研究者通过高保真粉末尺度计算模型模拟了单轨激光熔化过程。该模型结合了离散元方法(DEM)和计算流体力学(CFD),其中DEM用于粉末铺展过程,CFD则处理熔池的动态变化,包括金属相和气体相的演变。模型涉及到的质量、动量和能量守恒方程为:

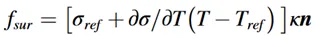

动量方程考虑到熔池节目所受到的表面张力:

马兰戈尼力:

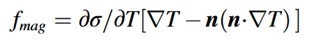

蒸汽反冲压力:

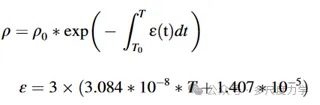

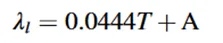

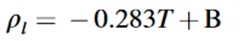

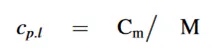

高保真模拟过程中的部分物理参数设置如下: 固相导热率:

其中:

液相导热率:

液相密度:

液相比热容:

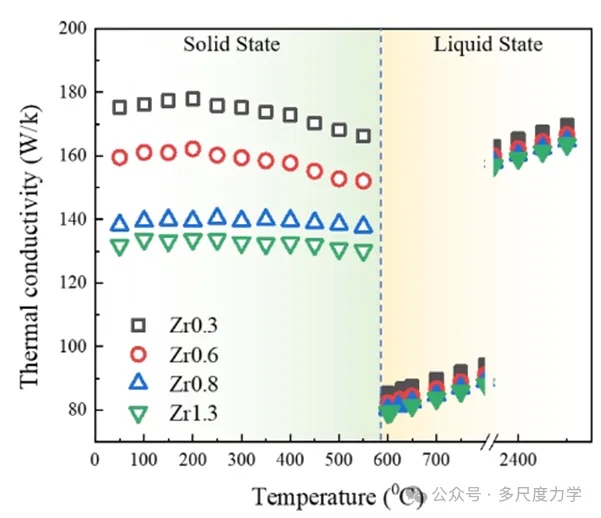

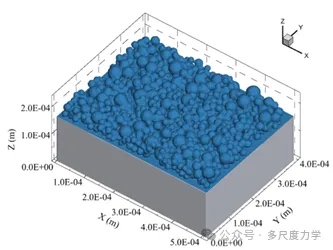

其中A、B是常数,Cm是摩尔比热容,M是金属摩尔质量。热物性参数设置值通过实验标定,图1显示的是不同Zr含量的铝合金在固态(左)和液态(右)下的热导率随温度的变化。CFD仿真计算的几何模型由DEM模拟得到,模型见图2。

图 1 四种不同Zr含量的铝合金在固态(左)和液态(右)下的热导率随温度的变化。

图 2 激光粉末床熔合过程的物理模型

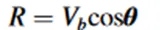

图3显示高保真计算过程中的熔池示意图。工作计算量温度梯度和熔池凝固速度,笛卡尔坐标系下的温度梯度: 不同方向温度梯度(x,y,z):

最终温度梯度:

熔池凝固速度:

图3 熔池示意图

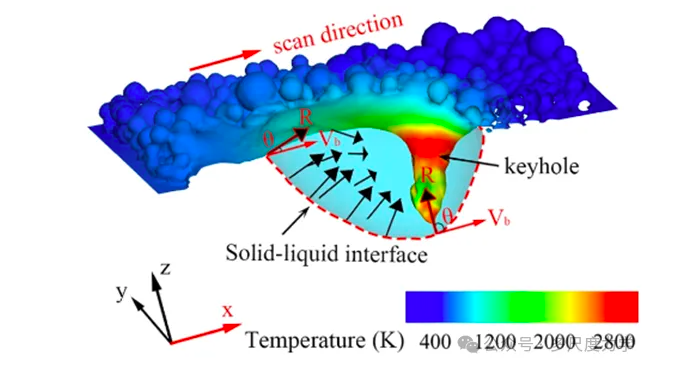

模拟结果有:图4,单个熔池内的熔体速度梯度;

图4 模拟的单个熔池内的熔体速度梯度( MVG )分布。( a ) - ( b ) Zr0 . 3合金;( c ) - ( D ) Zr0.6合金;( e ) - ( f ) Zr0.8合金和( g ) - ( h ) Zr1.3合金

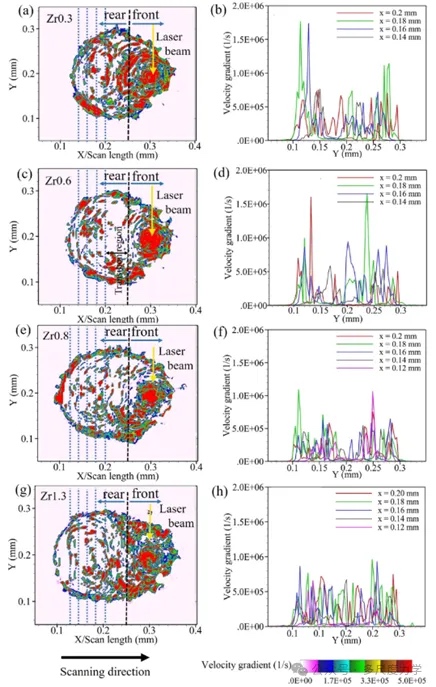

图5,模拟匙孔形状及对应熔池表面马兰戈尼强度的演变:

图5 模拟匙孔形状及对应熔池表面马兰戈尼强度的演变。( a ) Zr0.3合金,( b ) Zr0.6合金,( c ) Zr0.8合金,( d ) Zr1.3合金。

图6,温度场信息模拟。

图6 LPBF Al - 1Fe - 0.6 Cu -

xZr合金的单熔池热场分布。单道模拟温度场侧视图,( a ) Zr0.6和( b ) Zr0.8,( c )温度梯度( G ),( d

)凝固速度( R ),( e ) G / R和( f ) G * R从单个熔池底部向顶部模拟的变化。

相关研究成果以“Improving the processability and grain structures of

additively manufactured Al-Fe-Cu-xZr alloy: Experiment and high-fidelity

simulation”为题发表在Additive Manufacturing 84(2024)104074上,论文第一作者为Jing-Yu

Xu、Wei-Hao Yuan,通讯作者为Cheng Zhang、Hui Chen、 Lin Liu。论文链接: https://doi.org/10.1016/j.addma.2024.104074 (责任编辑:admin) |