Fe-Si变压器铁芯的增材制造工艺

时间:2024-06-20 08:53 来源:增材研究 作者:admin 点击:次

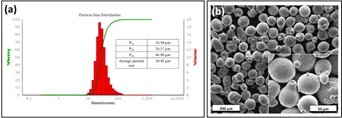

Fe-Si电工钢是变压器应用的常用材料。美国北德克萨斯大学、铁姆肯团队探索了使用LPBF制备Fe-6.5wt%合金的工艺优化。本研究中含硅量为6.5 wt.%的铁硅电工钢气雾化粉末平均粒度为~30μm。D10、D50和D90分别为17、26和47μm。

图1。Fe-6.5wt%Si粉末分析。(a)通过激光衍射法测量颗粒尺寸分布。(b) SEM显微照片显示了粉末颗粒的球形形态。

双向激光扫描策略,并在每个连续扫描层之间将扫描图案旋转67∘。层厚度均为40μm(图1)。使用直径为100mm、厚度为10mm的不锈钢基板作为基板。

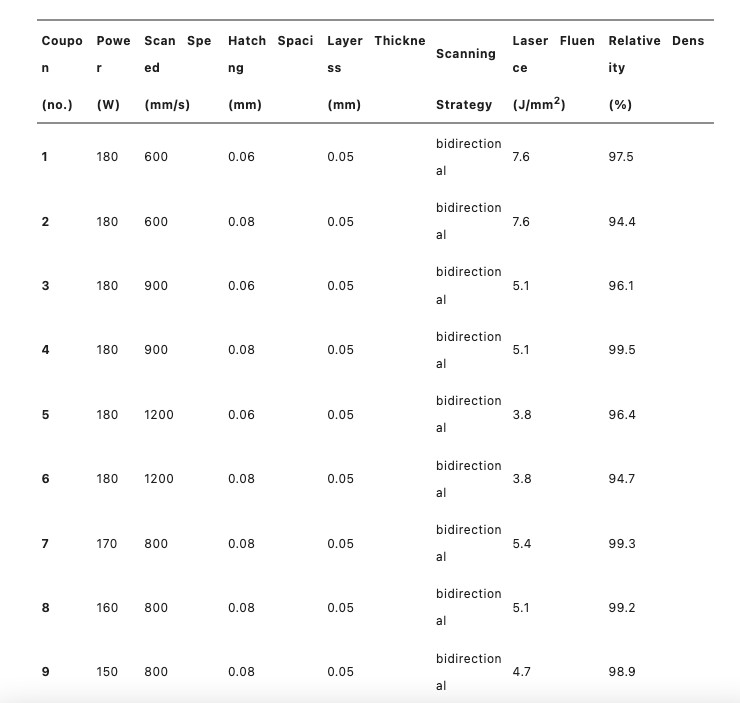

表1。优化过程中Fe-6wt%Si试片的LPBF工艺参数。

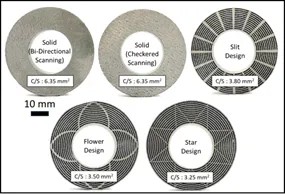

与叠片铁芯相比,标准环形变压器通常具有更高的效率,主要归因于对称几何形状和紧凑性。对称设计减少了漏磁通,从而提高了效率并降低了发射的电磁干扰。此外,可以通过将狭缝插入环形芯的内部结构来提高变压器效率,环形芯充当电介质,减少涡电流,并提高整体性能。在目前的工作中,作者提出了多个环形芯设计,并基于优化的LPBF参数集添加生产组件,作为概念证明(图2)。狭缝式设计基于Stornelli等人的工作。值得注意的是,当前研究中显示的具有狭缝的新型芯体设计不容易用传统技术制造,AM制造提供了一种作为破坏性设计方法的前进道路。此外,AM还提供了增加电工钢中Si含量的可能性,以进一步提高性能。

图2。LPBF制造的Fe-6.5wt%各种设计的硅芯。

使用CM熔炉设备在1150∘C下对产生最高相对密度的试片和所有堆芯设计进行1小时的退火热处理,然后按照该材料的建议在Ar气氛中进行熔炉冷却。

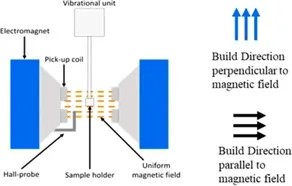

图3。用于测量额外生产的试样的磁性性能的VSM设备示意图。

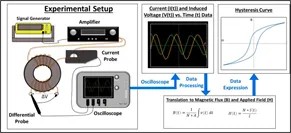

建立了一个内部装置,用于磁芯的交流磁性测试(图4)。该装置的操作原理基于Rimal等人之前的文献。它由信号发生器、放大器、示波器、电流探针和差分探针组成。在24美国线规(AWG)铜线的两个绕组缠绕在芯的相对侧之前,用电工胶带覆盖每个芯。电工胶带的作用是保护电线方形边缘的搪瓷涂层不被磨损,防止通过芯线形成短路。两个绕组各由50匝组成,间隔均匀,并用足够的张力手动缠绕,以防止电线松动移位。

图4。用于测试AM打印磁芯的磁性性能的内部构建的装置。符号定义为B:磁化强度,H:施加的场,V:电压,t:时间,N:匝数,A:磁芯面积,I:电流,l:磁芯设计提供的平均自由程。

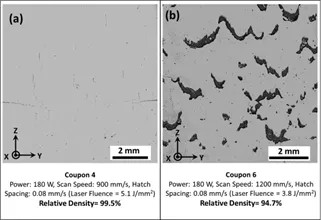

信号发生器用于产生频率为60Hz的5Vpp(峰间电压)正弦信号。进行测试使得AC电流将为测试样品产生相同范围的场(H)值。该信号被输入到Denon DRA-800H立体声接收器/放大器,该接收器/放大器将信号提升了40dB。放大器输出连接到第一个绕组的引线,并使用电流探针测量流过导线的电流。差分探针用于测量第二绕组两端之间感应的电压差。使用Tektronix 3系列混合示波器同时记录两个探头的数据。电流被转换为磁场强度(H以A/m2表示),电压响应被转换为磁通密度(B以T表示),如图4所示。磁芯经受磁场直到达到饱和。借助商业上可买到的环形磁芯,在当前工作中使用的饱和磁通、矫顽场和60 Hz频率下的剩磁的已知值,验证了测试的准确性。测试值在已知环形磁芯样品的供应商认证值的5%以内。这种方法提供了可靠和快速的方法来验证所建立的设置的准确性。 对所有试片的相对密度进行分析,以确定变压器铁芯的最佳打印参数。表1中报告了所有试样的相对密度,使用7.44 g/cm3作为参考密度。对应于3.8J/mm2的最低激光通量的试样(试样#5和6)显示出低于97%的相对密度,表明这些样品的激光处理参数的组合不足以有效固结材料(表1)。随着激光能量在4.7-5.4 J/mm2范围内的增加,相对密度通常≥~99%(表1),但试样#3的相对密度为96.1%。激光功率和扫描速度的组合可以产生相似的能量,同时在材料内产生不同的热动力学效应,这可能导致性能响应的变化。试样#3采用5.1 J/mm2的激光能量(激光功率:180 W,扫描速度为900 mm/s)进行处理,与0.05 mm的激光束直径相比,激光轨道重叠/阴影间距为0.06 mm。这种高度的激光轨道重叠可能导致熔池局部蒸发,产生气孔,进而产生较低的密度。随着激光能量增加到5.4J/mm2以上,对应于试样#1和2,相对密度下降到98%以下。这两个试样都用7.6J/mm2的激光通量(激光功率:180W和扫描速度:600mm/s,分别与0.06和0.08mm的扫描间距耦合)进行处理。这对应于当前工作中探索的最高激光功率和最慢扫描速度。据报道,这种激光加工条件的组合产生了由熔池蒸发驱动的对流主导的激光-材料相互作用的键孔模式[21],[36],[38]。演化出的钥匙孔形状的熔池以孔隙的形式截留蒸发的材料,从而导致较低的相对密度。在LPBF生产的含铁材料的情况下,这种相对密度作为激光加工参数的函数的趋势以前已经报道过。基于表1中的相对密度数据,在最低相对密度为94.5%的样品中,选择最高相对密度为99.5%的试样#4和试样#6作为代表性样品,并在Keyence激光显微镜下进行切片观察。 #4试样具有最小的孔隙率和裂纹(图5(a)),而#6试样显示出高比例的缺陷(图第5(b)段)。试样#6中的孔隙率在形态上是非球形的,表明LPBF制造的材料缺乏融合和不完全固结。试样#6的1200mm/s的较高扫描速度(与180W和0.08mm的舱口间距相结合)与3.8J/mm2的最低激光通量相关,这归因于如前一段中所讨论的缺乏熔合缺陷的产生。

图5。(a)试样#4和(b)试样#6的横截面的激光显微镜图像。

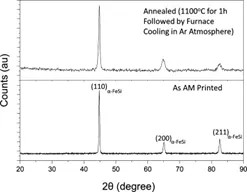

包括微裂纹和孔隙率在内的工艺缺陷结构对材料的磁化响应有影响。这些缺陷构成磁畴壁运动的喷丸部位。同时,这种缺陷也会增加材料的整体电阻率,这实际上是软磁性材料减少涡流损耗的要求。尽管如此,随机产生的缺陷结构是不可取的,因为它会影响软磁响应以及机械性能的合理降低。尽管这些事实是直观已知的,但在公开文献中,关注微裂纹和孔隙率对软磁性能影响的系统实验和/或计算研究似乎很少。例如,Yan等人的最新研究之一。使用嵌入原子法研究了裂纹对纯铁薄膜中磁致伸缩和磁矩的影响]。结果表明,外加磁场相对于裂纹的取向对材料的响应有影响。当裂纹与外加电场平行时,材料很容易磁化。此外,缺陷之间的间距也在决定磁化响应方面发挥了作用。缺陷之间较小的间距导致磁化过程中缺陷间的相互作用。尽管如此,无论裂纹缺陷的方向性和间距如何,足够强的外加磁场都能在材料中达到饱和。有鉴于此,基于最佳激光能量(表1)和近全密度和近无缺陷制造的光学观察结果(图5(a)),选择#4试样进行进一步的详细分析。在AM打印和退火条件下,对#4试样的相和微观结构演变及其对磁性能的影响进行了检查。 进行XRD以检查在试样#4的退火处理之前和之后存在的相。AM打印和退火样品都表现出α-FeSi相的峰值(图6)。对于AM打印的样品,AM期间的快速冷却速率抑制了组成Si原子的扩散,以形成有序的B2/DO3相。相反,由于与处理相关的缓慢热动力学,AM打印样品的常规退火可能导致有序相的形成,如B2/DO3。退火过程中缓慢炉冷却(超过几个小时)期间低于650℃的温度为Si原子扩散提供了足够的时间,从而演变成有序的B2/DO3。尽管XRD在其检测极限内仅表明存在α-FeSi相,即使在退火后也未能检测到任何有序的B2/DO3相,如下一节所述,但TEM衍射图证实了有序相的存在。当前工作的重点是优化工艺参数,并提供一组核心设计作为概念验证。作为下一步,研究了作为AM打印和退火样品的晶粒结构演变。

图6。退火前后的试样#4的XRD光谱。

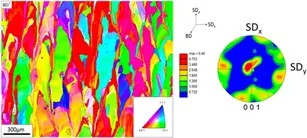

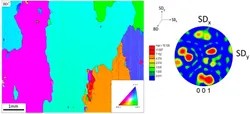

图7和图8中的EBSD数据分别显示了与AM打印和退火样品的晶粒沿BD的晶体学和形态取向有关的信息。IPF图和纹理图表明,在AM打印的样品中,柱状晶粒的演变具有001纤维纹理和沿BD的柱状形态的特征(图7)。晶粒结构的这种明显演变与熔池内快速热梯度和快速凝固速率的分布以及bcc材料中001的热传导方向有关,从而产生具有001纤维织构的明显柱状微观结构。当先前固结的层部分熔化时,延伸的柱状晶粒通过几个AM沉积层的整体发展发生,而当前层的沉积导致类外延晶粒生长,从而导致001纤维固化织构的产生。此外,柱状晶粒似乎具有晶粒内取向差(图7中的IPF图),这表明存在残余应力。 与基于LPBF的制造技术相关的近非平衡热动力学可能会使材料经历快速加热/再加热和冷却循环(104∘C/s),进而产生残余应力。更详细地说,使用激光的增材制造本质上是一种多轨道多层工艺。粉末形式的材料经历快速加热(>103∘C/s),然后熔化和同样强烈的快速冷却(>103 ; C/s)。在虚拟位置固结后,除了在扫描相应层的最后一个激光轨迹期间固结的材料外,在给定层中处理额外的激光轨迹。此外,为了制造整个部件,在顶部添加了多层。这种多轨道多层工艺导致多个加热/再加热和冷却循环。由于与多轨道多层LPBF相关的温度内在的快速时间和空间变化,热残余应力在添加生产的材料中演变。除了在凝固过程中产生的热残余应力外,由于各种类型的冶金固态相变,在凝固材料中也会产生热应力,同时快速冷却到其熔化温度以下。残余应力的特征显示为图7中as AM打印样品的IPF图中观察到的晶粒内取向差。

图7。试样#4在AM打印状态下的IPF图和纹理图,显示了沿着构建方向的柱状晶粒形态和001凝固纹理的演变。柱状晶粒在多个AM打印层中延伸,单个层厚度为40μm。

图8。退火处理后的试样#4的IPF图和纹理图揭示了几毫米量级的晶粒尺寸。

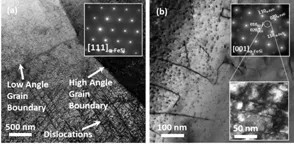

相反,热处理样品经历了广泛的晶粒生长(从μm到mm的尺度,图8中的IPF图)。值得注意的是,晶粒似乎没有晶粒内取向差,这表明退火处理过程中应力释放以及热驱动晶粒生长的特征。必须注意的是,由于热处理AM样品中的晶粒非常大(图8),即使是在EBSD分析的尽可能低的放大率下进行大面积扫描,也无法证实任何明确的晶体结构的发展。 对经AM打印和热处理的AM样品进行了进一步详细的基于TEM的微观结构/相分析。AM打印样品中的晶粒表现出高位错密度和亚晶界的存在(图9)。同样,这些特征表明,由于如前所述与基于LPBF的AM相关的快速热动力学所固有的预期大的热应力,存在显著的晶格应变。此外,AM打印的样品显示存在α-FeSi相(图9(a))。在AM打印样品退火后,观察到晶粒的位错密度显著降低,表明应力消除(图9(b))。在TEM检查过程中观察到的超晶格反射(图9(b))对应于B2/DO3相的重合衍射点,预期在AM打印的Fe-6.5 wt%Si材料的退火处理过程中形成[41]。从DO3相的B2/020点的010点拍摄的DF图像显示了精细尺度域的结构(图中的插入DF图像,9(b))。AM打印和退火样品中的这种明显的微观结构差异预计将反映在这些样品的磁响应中,如下小节所述。

图9。AM打印的Fe-6.5wt.%Si的TEM分析#4。(a)在插图(b)中,AM打印样品的BF图像显示了α-FeSi相的位错对比度和SADP图案,显示了无位错基体。右上角的插图显示了具有超晶格B2/DO3斑点的SADP。右下角插图中的DF图像是从010

B2/020 DO3点获得的,揭示了精细的尺度特征。

在用构建BD法线以及平行于施加场进行热处理之前和之后,在AM打印的试样#4上进行VSM实验。 首先分析AM打印(图10(a))。当BD垂直于和平行于场时,Ms值分别为188和197 A.m2/kg。BD法线和平行于所施加场的作为AM打印的试样的Hci值分别为178和165A/m。当BD垂直于和平行于所施加的场时,Mr值分别为0.08和0.11 A.m2/kg。AM制造的样品的各向异性是造成数值差异的原因。 AM打印试样的磁化率(χm)也观察到类似的各向异性(图10(a))。这样的响应表明沿着BD的软磁特性相对较好。当用垂直于BD的场测试样品时,由于不同的柱状微观结构,截获的晶界分数更高,而当场平行于BD时,所施加的场截获的晶界比例要低得多。晶界预计会限制磁畴壁的运动,从而使材料难以磁化和消磁。

图10。AM打印的Fe-6.5wt.% Si的M-H曲线样本#4。(a)如AM打印和(b)AM打印,然后在1150℃下在Ar中退火1小时,然后炉冷却。

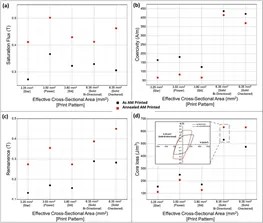

在AM打印的试样#4退火后,这种各向异性似乎已基本最小化或几乎消除(图10(b))。无论BD的测试方向如何,Ms均为~190 A.m2/kg。将样品在1150℃下退火1小时,然后进行熔炉冷却,结果为Hci无论测试方向如何,这些值都会降低其AM打印值的近一半至90A/m。这个Mr值为0.05A.m2/kg。在6.0-6.5×10−4m3/kg的退火范围内,χm值变得相对均匀。 退火后较低的Hci值(图10(a)和图10(b))是由于应力消除和晶粒粗化(图7,图8)。据Herzer报道,大晶粒结构(mm长尺度)改善了磁性能,因为在施加磁场的过程中,畴壁不会遇到频繁的晶界形式的势垒。 此外,在应力消除的样品中也不存在向内取向差(图8(b)和9(b)),这有助于磁化的容易性,从而改善软磁性能。此外,据报道,退火处理后形成有序相畴可以提高FeSi电工钢的软磁性能。因此,退火时应力消除、晶粒粗化和相演变的综合作用导致AM生产的Fe-6.5wt%Si电工钢中各向同性软磁响应的改善。这些发现在组成部分层面的评估中以核心的形式得到了进一步反映。此外,对磁芯进行了测试,得出了设计对磁响应的影响。 在引入各种狭缝图案后,额外制造的芯部具有从全实心(6.35 mm2)到星形设计(3.25 mm2)的可变横截面面积(图2)。AM制造的芯在AM打印的状态下进行测试(图11(a))和退火条件(图11(b))类似于试样。首先,在AM打印条件的情况下,与具有与典型S形磁滞曲线相关的狭缝的芯相比,实心芯的B-H曲线似乎具有椭圆形状,具有更宽的曲线(图10(a))。实心磁芯的B-H曲线的宽特性表明在磁化-消磁循环期间具有更高的能量损失。狭缝的引入显然减少了B-H曲线的曲线下面积,从而提高了性能。通常,AM产生的芯的退火减小了B-H曲线的尺寸,同时与相应的AM打印样品相比,饱和通量(Bs)增加(图11(B))。在退火处理之后,狭缝设计芯继续表现出较窄的S形B-H曲线。另一方面,实心芯的B-H曲线似乎沿着B轴扩展,同时在H轴上具有相似的截距并保持椭圆形。为了获得关于设计和退火处理对AM生产的磁芯的软磁响应的影响的进一步细节和定量细节,从B-H曲线中提取Bs、矫顽力(Hc)、剩磁(Br)和磁芯损耗的值,并将其表示为磁芯截面积的函数。

图11。(a)作为AM打印芯和(B)在1150℃退火1小时的AM打印芯的B-H曲线。

Bs似乎在0.25-0.35T的窄范围内变化,没有明显的趋势作为AM打印芯的横截面积的函数(图12(a))。退火后,与相应的AM打印条件相比,所有芯的饱和通量(0.40-0.50T)确实有所增加,而没有观察到作为横截面积的函数的趋势。另一方面,具有狭缝的as AM打印芯的Hc值明显低于固体as AM打印的芯(图12(b))。与相应的AM打印条件相比,退火处理似乎降低了Hc,这表明软磁性能有所改善。对于在AM打印条件下具有狭缝设计的芯,Hc似乎随着横截面积的增加而略有下降(图12(b))。退火后,具有最小横截面积(3.25 mm2)的星形设计在所有测试的设计中表现出最低的Hc值(图12(b))。这种行为可以基于微观结构的演变来解释。由于AM打印的样品沿着BD演变出具有001凝固纹理的柱状晶粒(图7),预计壁较薄的芯(例如,开始设计,图2)在增材制造过程中可能会经历更快的冷却/更低的保温。在这种情况下,这将导致晶粒更细。众所周知,在几百μm的晶粒尺寸范围内,相对较细的结构会导致更高的矫顽力。然而,退火后,晶粒尺寸在几毫米的范围内增加(图8)。这样大的晶粒预计将占据芯的整个壁厚。因此,预计mm范围内晶粒尺寸的增加将显著降低材料的Hc。结果,与相应的AM打印条件相比,所有芯在退火时都经历了Hc的降低。因此,当具有最小有效横截面的星形设计具有最低的Hc值时,影响或减小的横截面面积是明显的。通常,AM打印样品的Br值低于相应的退火样品(图12(c))。退火样品的Br的增加是明显的,B-H曲线的变窄表明退火后软磁性能的改善。这些结果与VSM的观察结果是互补的(图10)。

图12。从AM打印和退火AM打印芯的BH曲线中提取的属性表明(a)饱和通量、(b)矫顽力、(c)剩磁和(d)芯损耗随横截面积的变化。

根据B-H曲线内的面积估计AM打印和退火后的芯的芯损耗(图12(d))。在实心芯的情况下,退火处理后芯损耗似乎增加。如前一段所述,实心岩芯的B-H曲线在B方向上扩展,同时在H轴上保持相似的截距,表明环所包围的面积增加(图12(d)的插图)。堆芯损耗由以下表达式表示的两个竞争成分组成

在目前的情况下,退火后晶粒尺寸大幅增加(图8)。此外,在实心芯的情况下,晶粒生长甚至可能超过在1cm3试样的情况下观察到的晶粒尺寸。这种粗糙的微观结构可能会经历更高的涡流损耗分量和更低的磁滞损耗。结果,退火处理后,固体AM打印样品的Bs值增加(图12(a)和(d)中的插图)。另一方面,矫顽力没有以类似的比例降低(图12(b)和(d)中的插图)。退火后的固体AM打印芯的这种高Bs和高Hc的组合导致与AM打印状态相比芯损耗增加(图12(a)、图12(b)和图12(d))。 另一方面,具有各种狭缝图案的as AM打印芯的芯损耗比实心芯低约5倍。此外,退火后的磁芯损耗略有降低,这表明在存在狭缝的磁芯的情况下,软磁性能进一步提高(图12(d))。适用于当前工作的狭缝设计AM打印芯的壁厚为1mm的数量级,因此,与固体AM打印芯相比,限制了退火处理期间的晶粒粗化。因此,退火狭缝设计的环形磁芯具有优异的软磁性能(图12)。总体而言,在测试样品中,退火条件下的星形设计芯提供了合理高的Bs、最低的Hc、低的Br和最低的芯损耗的最佳组合(图12)。 目前的研究检查了Fe-6.5wt%Si变压器钢的LPBF制造。探讨了各种工艺参数以优化制造。激光功率为180 W,扫描速度为900 mm/s,扫描间距为0.08 mm,层厚为40μm(基于D50和粉末的平均粒径为26和30μm),提供了99.5%的最高相对密度。AM打印样品主要经历了001纤维织构沿BD的演变。AM打印样品显示出数百μm量级的晶粒。在1150∘C下对AM打印样品进行1小时退火后,晶粒尺寸粗化至几毫米。退火处理后,α-FeSi基体中形成有序的B2/DO3相。 应力消除、晶粒粗化和相演化的结合几乎消除了方向各向异性,并降低了Hci材料的~50%表明软磁性能有所改善(Hci与退火时的90A/m相比,作为AM打印样品的BD分别为178和165A/m。制造了具有不同横截面积的各种芯体设计。与相应的AM打印条件相比,退火处理在增加Bs、降低Hc、Br和芯损耗方面改善了芯的软磁性能。在测试样品中,退火条件下的星形设计芯的横截面积最小,为3.25 mm2,显示出最佳的软磁性能组合。具体而言,恒星设计的Bs为0.42 T,Hc为65 A/m,Br为0.27 T,核心损耗为111 J/m3。就上下文而言,退火后的固体芯表现出Bs、Hc、Br和芯损耗分别在0.41-0.46T、375-410A/m、0.38-0.45T和631-632J/m3的范围内。目前的工作证明了AM在实施新的设计策略以提高软磁超环面磁芯性能方面的能力。 相关论文 Additive manufacturing of Fe-6.5 wt.%Si transformer steel toroidal cores: Process optimization, design aspects, and performance 相关链接 https://doi.org/10.1016/j.matdes.2024.112883 (责任编辑:admin) |