沈阳工业大学张松教授团队:激光增材制造新型马氏体时效钢的开发和表征!

时间:2024-06-04 09:22 来源:焊接科学 作者:admin 点击:次

| 来源:焊接科学 作者:张松 近日,沈阳工业大学材料科学与工程学院张松教授团队在《Materials Science and Engineering: A》(中科院1区,Top,影响因子6.4)期刊发表最新研究成果“Development and characterization of a novel maraging steel fabricated by laser additive manufacturing”,研究了激光增材制造的新型高钼马氏体时效钢的开发和表征。张松教授为通讯作者。 研究人员在530℃下对马氏体时效钢进行直接时效处理2h以引发沉淀强化效应,并研究了时效处理前后马氏体时效钢的显微组织、纳米压痕特征和力学性能。结果表明,时效处理前后,马氏体时效钢的相组成保持一致,均呈现马氏体组织。而时效处理促进了奥氏体的逆相变,促进了Fe2Mo颗粒和纳米球状析出相的析出。经过直接时效处理的马氏体时效钢表现出优异的机械性能,纳米硬度范围为7.10±0.17GPa至10.07±0.13GPa,抗拉强度为1978±38MPa,延伸率为7.36%。这些机械性能与经过时效处理的18Ni300马氏体时效钢相当,凸显了所实现的高性能。这些优异机械性能的主要强化机制归因于Fe2Mo和纳米级球形析出相诱导的析出强化效应。 激光增材制造和直接时效处理的结合为制造具有出色机械性能的高性能马氏体时效钢提供了一种有前途的方法。这项研究的结果有助于更深入地了解高钼元素马氏体时效钢的微观结构演变和强化机制,对先进工程和制造行业的各种应用具有重要意义。 工作亮点 (1)设计了一种新型高钼马氏体时效钢样品。 (2)马氏体时效钢样品直接时效530°/2h (2)研究了马氏体时效钢样品的纳米压痕行为。 (3)研究了马氏体时效钢涂层的拉伸性能和断裂机理。

图1. 激光增材制造和拉伸试样示意图。(a) 激光增材制造示意图;(b) 实际的激光增材制造工艺;(c)激光增材制造堆叠方向示意图;(d)马氏体时效钢样品;(e-f)拉伸试样尺寸示意图。

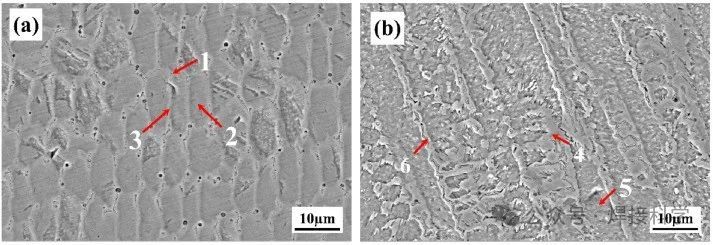

图2. 马氏体时效钢的SEM形貌。(a) 打印样本;(b) 时效样品。

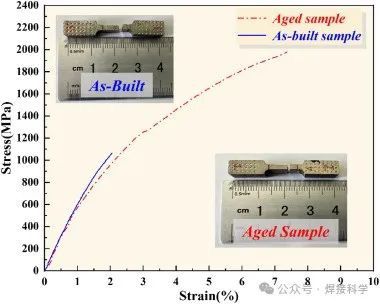

图3. 马氏体时效钢的应力-应变曲线。

关键结论 该研究利用激光增材制造技术制造一种新型高钼马氏体时效钢。主要结论概述如下。 (1) 打印样品呈现出具有严重晶格畸变的单一α-Fe相,包括蜂窝状和树枝状晶体。此外,枝晶之间析出Fe2Mo金属间化合物。 (2) 在530℃时效处理2h后,Mo元素从α-Fe相中固溶出,导致α-Fe中的晶格畸变减少。Mo元素的析出增加了枝晶间区域的Fe2Mo含量。此外,在枝晶内观察到许多纳米级球形沉淀相,尺寸约为20nm。这些纳米级球形沉淀物对时效样品的机械性能有显着贡献。 (3) 建成样品的纳米硬度范围为6.39±0.21至8.99±0.12GPa,由于激光增材制造过程中的原位回火效应,从顶部到街道界面逐渐增加。对于时效样品,纳米硬度范围为7.10±0.17至10.07±0.13GPa。时效样品中纳米硬度的增强归因于Fe2Mo金属间化合物和纳米级球形析出相引起的析出强化效应。 (4) 测得打印样品的拉伸强度和伸长率分别为1057±21MPa和1.81%。时效后拉伸强度提高至1978±38MPa,伸长率提高至7.36%。时效样品的拉伸强度比打印样品高约1.87倍。时效后样品抗拉强度的提高是Mo元素固溶强化、Fe2Mo颗粒和纳米级析出相沉淀强化以及位错强化的综合作用的结果。在时效样品中观察到的断裂机制是脆性断裂和韧性断裂。 通讯作者 张松,女,博士,辽宁工业大学材料科学与工程学院教授,硕士生导师。主要研究方向:激光增材制造及再制造、材料表面工程、耐磨蚀材料开发及应用。先后主持了国防“863”先进材料专项子课题、中国博士后基金、金属腐蚀与防护国家重点实验室基金、辽宁省自然科学基金、辽宁省教育厅基金及企业委托项目10余项。在Scripta Materialia、Surface & Coatings Technology、Trans. Nonferrous Met. Soc.、中国生物医学工程学报、金属学报等国内外杂志发表论文70余篇,SCI、EI收录40篇,申请国家发明专利4项,授权1项。 论文引用 Xu T Z, Zhang S, Du Y, et al. Development and characterization of a novel maraging steel fabricated by laser additive manufacturing[J]. Materials Science and Engineering: A, 2023: 145975. https://doi.org/10.1016/j.msea.2023.145975 (责任编辑:admin) |